大口径厚壁UNS N08825石化加氢装置用合金管的研发①

2018-09-20朱国良沈卫强陆训伟丁金贤

高 虹, 朱国良, 朱 琦, 沈卫强, 陆训伟, 李 轶, 丁金贤

(江苏武进不锈股份有限公司,江苏 常州 213111)

引 言

随着中国石油炼化装置大型化、规模化、炼化一体化、产业集群化继续发展,石油炼制技术水平不断提升,加工不同原油的适应性能力继续加强。在加氢裂化、渣油加氢、催化裂化、加氢精制、催化重整等方面都拥有一系列自主技术,并在部分领域达到世界一流的水平。促进了炼化设备关键装置的发展,特别是作为炼油核心设备的加氢精制、加氢裂化或渣油加氢等加氢裂化装置已成为炼油厂的重要组成。加氢裂化装置一般工作温度为400 ℃左右,压力为10~15 MPa及在有氢气和硫化氢等存在的条件下运行,所用材质需具备耐高压、耐高温、耐腐蚀等特性,是炼油设备中对材质要求最高的部位。

对于国内某1200万吨/年石油炼化项目,采用行业先进的“渣油加氢+延迟焦化+催化裂化”加工方案,主要利用国外较为丰富的高硫原油资源,加氢裂化装置需在高温、高压及较高比值的H2S含量条件下运行[1],易引起氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)等[2],从而引起管体破裂失效。因此,在含有高硫的高压临氢工况下,根据介质浓度、温度、压力等工况,选用耐高温、耐腐蚀性能更优的N08825镍铁铬合金大口径厚壁无缝管是保证装置可靠、稳定运行的必然选择。

江苏武进不锈股份有限公司(以下简称“武进不锈”)根据本企业的工艺装备情况并结合用户使用要求,针对大口径厚壁UNS N08825石化加氢装置用高温合金管特点,通过对化学成分设计及热穿孔、轧制工艺、热处理工艺的研究,成功开发出规格为Ф406.4 mm×31 mm×L的大口径厚壁镍铁铬钼铜合金无缝管,在国内单体1200万吨/年石油炼化项目得到应用。本文将重点介绍其主要生产工艺及产品质量情况。

1 钢管的主要技术要求

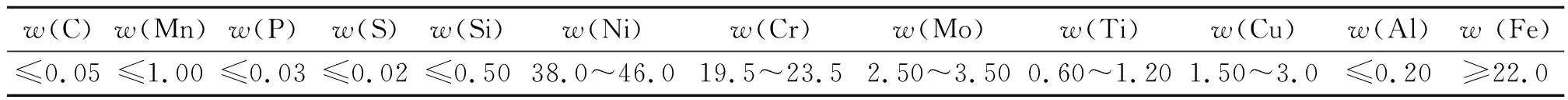

根据用户订货要求,大口径厚壁UNS N08825合金无缝管执行ASTM B423-11(2016)标准及《美标钢管采购规格书》的要求,其化学成分要求如表1所示,外径允许偏差(-1.0%~+1.0%)D,壁厚允许偏差(-10.0%~+12.5%)S;力学性能进行室温和500 ℃高温拉伸试验,室温力学性能和高温力学性能如表2所示;应进行晶间腐蚀检验;应进行晶粒度检验,其原始奥氏体晶粒度控制在4~7级;此外,合金管应进行100%超声波、渗透探伤以及水压试验。

表1 大口径厚壁UNS N08825石化加氢装置用合金管的化学成分要求/%

表2 大口径厚壁UNS N08825合金管的力学性能要求

2 坯料的加工控制技术

UNS N08825合金钢的冶炼方式多种,有EAF+VOD(AOD),有VIM+ESR,EAF+AOD+ESR等,是一种难变形钢,即化学成分复杂、合金元素含量高,在热加工变形过程中具有变形抗力大、塑性低和变形温度范围窄等特点的一类金属材料[3]。武进不锈与永兴特钢通过产业链上、下游企业协同技术攻关,采用EAF+AOD+LF炉+浇铸电极棒+ESR电渣重熔+热锻管坯工艺,试制和生产大直径UNS N08825合金圆钢(Ф350 mm)。

2.1 化学成分优化设计

钢中硫、磷均为有害元素,特别是硫与镍易形成NiS低熔点相,为了提升合金材料加工性能和使用性能,严格控制硫含量≤0.002%,同时对五大低熔点有害元素Sn,As,Sb,Bi,Pb进行控制;碳元素在此钢中具有双重性,含量高有利于钢的高温性能,含量低有利于耐腐蚀性,而该材料侧重于抗腐蚀为主,在不影响材料力学性能前提下,冶炼时碳当量控制在≤0.025%。

2.2 高纯净度精炼技术

AOD精炼渣系的设计,针对N08825超低碳和低硅特性,在AOD精炼时设计了还原渣系为MgO+CaO+SiO2+Al2O3四元渣系,渣系中各渣量控制范围为:CaO:60%~70%;MgO:6%~8%;Al2O3:25%~30%;SiO2:≤10%,并控制(MgO+CaO)/(SiO2+Al2O3)的碱度R为2.5~3.5 (摩尔百分比),将硫、氧含量脱除、降低到较低水平。

铁镍基合金N08825材料合金需要更高的纯净度,故增加了电渣重熔工艺,重熔时合金得到进一步的精炼,夹杂物去除是通过渣洗和在熔池中上浮,电渣重熔可以改善钢的铸态组织,减少成分偏析,显著提升钢的纯净度。

2.3 管坯塑性成型技术

由于N08825组织为稳定的奥氏体组织,其钢锭在加热和冷却过程中无同素异构转变,不能通过热处理手段改变晶粒组织,因此锻造过程中控制加热温度和变形量,破碎表面柱状晶,提高压缩比技术工艺控制,使锻造总压缩比≥3,以便获得均匀的晶粒组织。

3 合金无缝管的试制

3.1 制管工艺路线设计

N08825合金无缝管的生产工艺流程为:坯料入厂检验→剥皮→打中心通孔→检验→加热和穿孔→荒管齐头→酸洗→检验修磨→润滑烘烤→冷轧/冷拔→脱脂去油→固溶热处理→矫直-→酸洗→成品检验和试验(化学成分、力学性能、水压试验、无损探伤等)→包装→入库(成品)。

3.2 关键技术控制

3.2.1 穿孔工艺优化

1)穿孔工艺方案的确立

UNS N08825合金由于其高温强度和抗氧化性能,高温下加工变形抗力大,会引起管坯内、外表面和内部产生缺陷[4],通过分析热穿孔过程中应力应变场和温度场的变化分布特征,对斜轧穿孔机组顶头规格、导板间距、轧辊间距、顶头缩进量等参量进行调整,使加热温度、保温时间、热穿孔速度及热变形量等各参数优化[5]。从而解决了热穿孔成型过程中由于热塑性变形区间窄,容易引起荒管内裂、翘皮、分层及外表开裂等问题。鉴于现有斜底炉很难满足生产需要,公司对加热穿孔斜底炉窑控制和推缸系统等进行数字化改造。

2)优化穿孔加热制度

针对N08825合金材料的热导性能差的问题,对其穿孔加热制度进行优化。在斜底式加热炉窑在低温加热阶段,通过适当延长加热升温时间,增加圆钢管坯翻钢频次,使温度沿管坯横断面及长度方向分布更均匀;在高温加热阶段,通过快速加热到所需温度,再在均热段充分保温,使管坯沿横断面和长度方向温差减小,以确保整支管坯温度场分布均匀。出钢温度控制在1180~1260 ℃,保温时间控制在400~875 s。此外,通过在坯料上打较大的通孔(Ф80 mm中心孔)(如图1所示),以增大内表面过火面积,改善内部热导性和温度均匀性。

图1 坯料中心通孔示意图

3.2.2 冷轧/拔工艺优化

1)冷加工工艺的选择

N08825合金管从荒管加工到成品,工艺流程长、道次多。需要经过多道次扩孔、中间固溶热处理、冷轧、成品热处理。采用不同的变形量+固溶热处理制度进行实验,研究不同的冷轧变形量条件下微观组织演变规律和组织/性能关系,对全过程的变形程度、变形速度进行控制,使组织内的畸变程度提高,晶粒被压缩或拉长程度提高,晶粒形核驱动力及长大驱动力显著增大;随后,在适当的工艺参数下进行固溶热处理,消除加工应力,获得过饱和的固溶体及适当晶粒度,进而改善组织。经多道次冷轧/拔及热处理,从而获得管子的高强韧性能。掌握了轧制-固溶一体化控制冷加工的冶金学规律和最优的工艺制度,实现了高强韧N08825合金无缝管生产工艺和产品开发。

2)冷轧管加工工艺

由于N08825合金含量高、变形抗力大,二辊周期环孔型长程冷轧管机主机负荷较高。在前期扩孔基础上,根据管材的特性,对大口径钢管冷轧变形机理进行分析,解决了大口径钢管冷轧轧制及孔型设计方法这一极端加工工艺问题[6]。同时,通过掌握其冷轧变形条件下微观组织的演变过程,对轧制过程奥氏体晶粒尺寸、形貌等调控和轧制变形行为的控制,减径率达40%~65%,减壁率达到60%~75%[7]。充分的冷轧变形,避免厚壁管出现混晶和粗大晶粒,为后续固溶热处理提供条件。经前期扩孔和冷轧积累较大的变形量;成品轧制时轧制变形量相对小些,主要是除消除冷加工应力外,还直接影响钢管的外径壁厚尺寸精度、强度、耐腐蚀性能、微观组织等综合性能。

3.2.3 固溶热处理工艺优化

通过对合金管调整冷变形工艺参数并结合不同热处理工艺来获得不同晶粒尺寸和性能的合金管材,以获得最佳加工工艺参数。中间道次的固溶热处理温度适当高些,根据该合金材料的特性,温度控制在1080~1220 ℃区间,适当增加保温时间,使箱式炉内加热不锈钢管体内、外受热均匀,使管子能充分固溶,晶粒得到有效调控,消除加工硬化,恢复其组织和性能,为下一道冷加工做准备。成品固溶在辊底式固溶热处理炉窑上进行,固溶温度控制在1000~1050 ℃区间,采取延长升温时间,足够保温时间,使M23C6碳化物完全回溶并在常温下保持于奥氏体组织中[8],促进元素的均匀分布,获得较低的晶间腐蚀敏感性;同时,获得均匀的等轴晶组织[9]。

3.3 产品性能检验结果

按相关技术协议规定, N08825合金管的检验,按美标ASTM B423-11(2016)的化学成分、力学性能、尺寸公差、晶粒度以及成品超声波、水压无损检测等进行检验,其检验的结果如下:

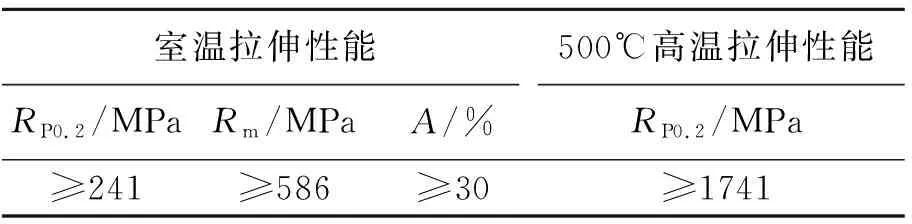

3.3.1 化学成分

N08825合金管的熔炼和成品化学成分的检验结果如表3所示,可以看出化学成分达到美标ASTM B423-11(2016)标准要求。

表3 N08825合金管的化学成分检验结果/%

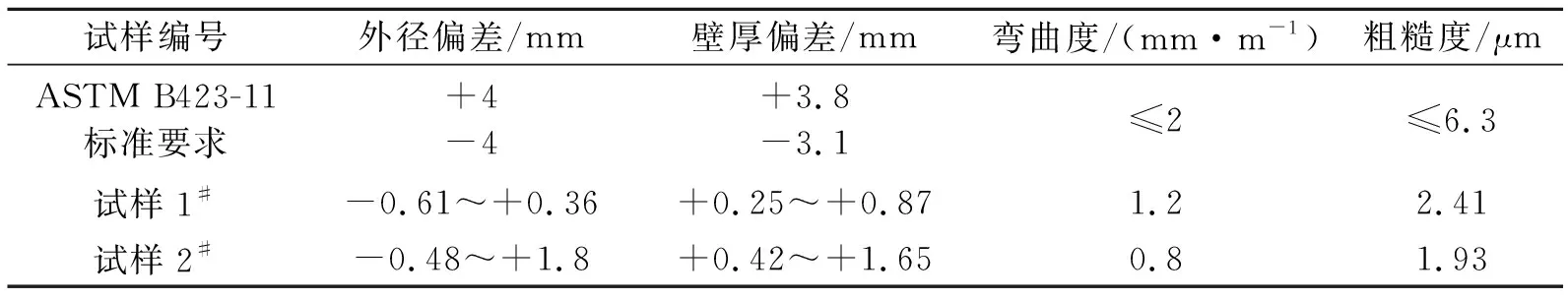

3.3.2 外形检验

本次试制 N08825合金管的公称尺寸为Ф406.4 mm×31 mm×L,其几何尺寸公差按ASTMB423-11(2016)标准和《美标钢管采购规格书》要求执行,如表4所示。测量表明:试制钢管的外径、壁厚尺寸满足标准要求,钢管尺寸精度高、均匀性好,单支管子长度≥6 m。

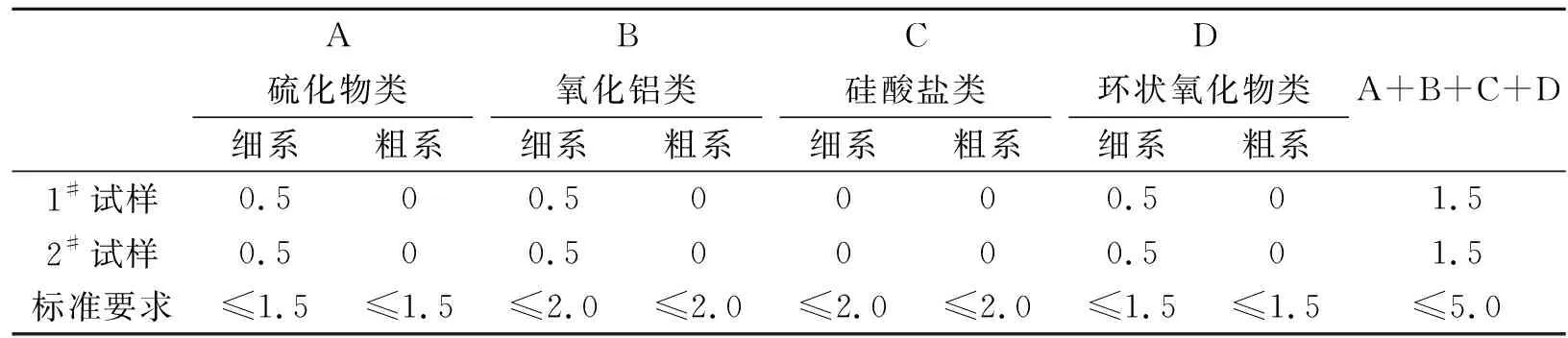

3.3.3 非金属夹杂物

材料的纯净度关系到材料使用中的耐腐蚀性能。按ASTM E45-10《钢中夹杂物含量测定的标准试验方法》,在试验材料的端部取样,其非金属夹杂物级别符合标准要求,如表5所示。

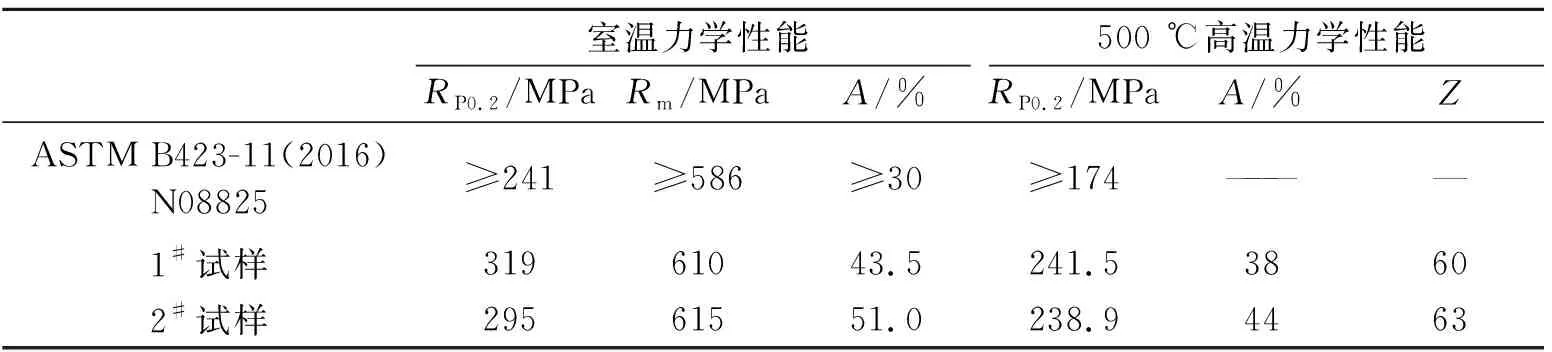

3.3.4 室温和高温力学性能

N08825合金管力学性能试验方法,分别按照ASTM E8/E8M-11《金属材料拉伸试验方法》和ASTM E21-2009《金属材料高温拉伸试验方法》的标准执行(试验温度500 ℃),具体结果详如表6所示,完全满足ASTMB423-11(2016)标准和《美标钢管采购规格书》要求。

表4 N08825合金管的几何尺寸

表5 N08825合金管非金属夹杂物检验结果

表6 N08825合金管室温力学试验性能

3.3.5 晶间腐蚀性能

按照ASTM A262-14《奥氏体不锈钢晶间腐蚀敏感性的测定》中的E方法检测。试样内、外表面未发现晶间腐蚀裂纹。N08825合金管的晶间腐蚀试验合格。

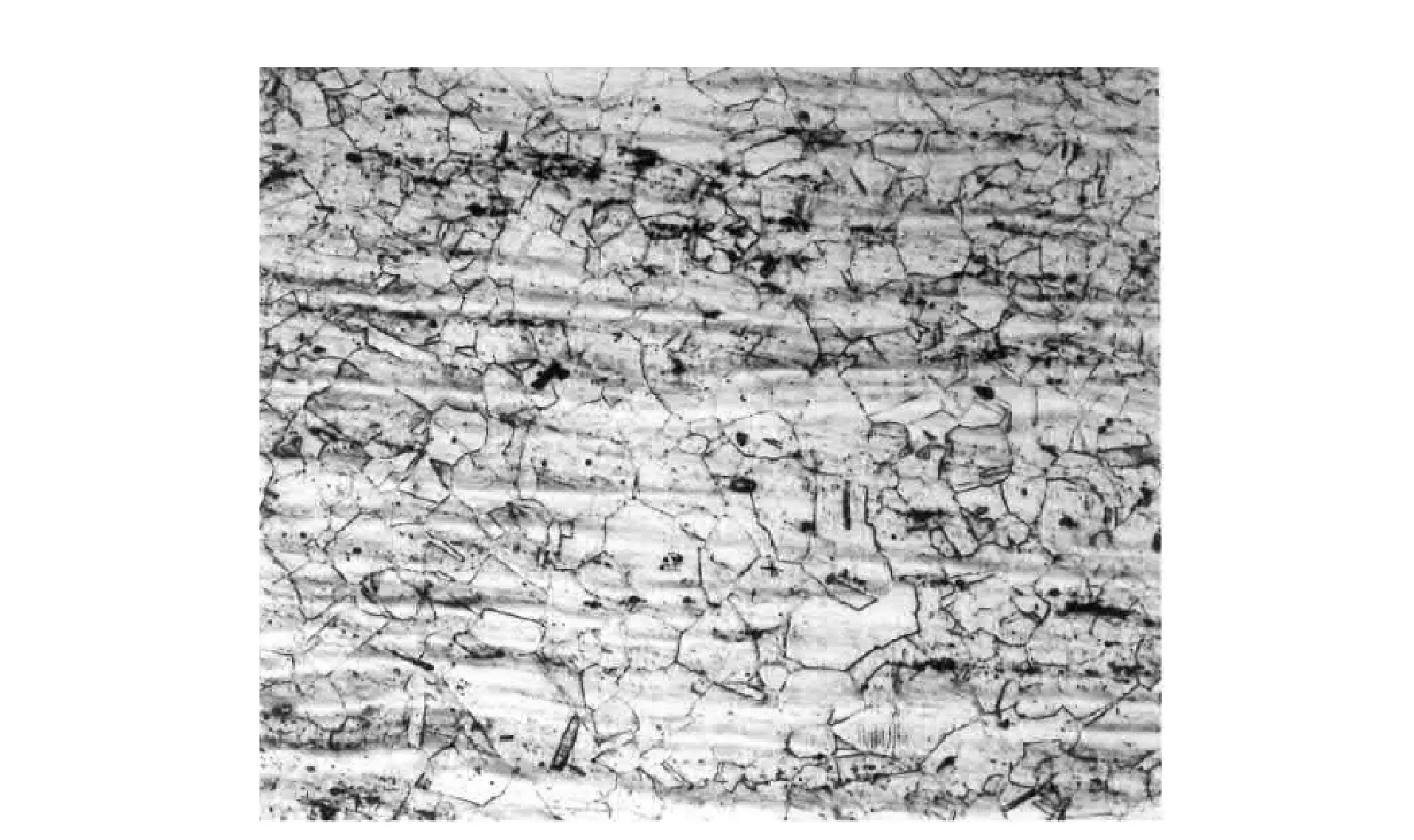

3.3.6 晶粒度

按照ASTM E112-2013《测定平均晶粒度的标准试验方法》要求检测,晶粒度为6级,符合ASTM B423-11(2016)标准中晶粒度4~7级的要求,如图2所示。

图2 试样晶粒度(100X)

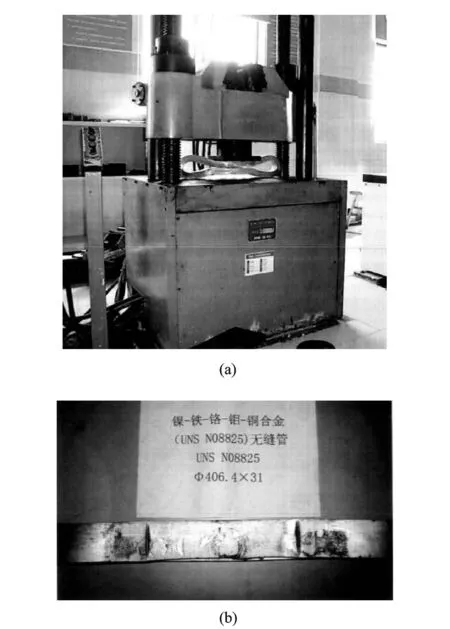

3.3.7 压扁工艺性能

按照ASTM A530-2010《特种碳素钢及合金钢管一般要求》标准的要求,在电液伺服万能材料试验机WE-600C上进行试验,内、外表面和端面没有可见裂纹,符合ASTM B423-11(2016)标准和《美标钢管采购规格书》要求,如图3所示。

图3 钢管压扁试验

3.3.8 水压试验、超声波探伤、渗透探伤

按照ASTM A530标准以及《美标钢管采购规格书》的要求在SYD-610(0~35 MPa)水压试验机上试验;按照ASTM E213标准以及《美标钢管采购规格书》的要求在CTB-108F超声波探伤机无损检测;渗透探伤按JB/T4730.5标准要求在管子外表面及坡口部位检测,均符合ASTM B423-11(2016)标准和《美标钢管采购规格书》要求。

4 结束语

(1)通过化学成分优化设计与精确控制,采用合理的热穿孔、冷加工工艺设计,建立了基本的UNS

N08825合金无缝钢管工业化生产工艺技术和流程。

(2)研制的UNS N08825合金无缝钢管几何尺寸、化学成分、非金属夹杂物、室温和高温力学性能、晶间腐蚀性能、晶粒度、水压试验、超声波探伤、渗透探伤均满足相关标准要求。

(3)研制的大口径厚壁UNS N08825石化加氢装置用合金管性能指标和质量控制均达到国际先进水平,已应用于国内单体1200万吨/年石油炼化项目。