101综放面顺槽支护设计及效果考察

2018-09-18王路飞

王路飞

(山西汾西矿业集团南关煤业, 山西 灵石 031300)

1 工程概况

某矿101综放面为矿区南翼101盘区首采区,回采煤层为2号煤层,倾角1~12°,平均为6°,走向长度200 m,倾斜长度2 600 m。煤层埋深为410~550 m,平均为450 m,煤层平均厚度9.0 m,机采高度3.5 m,放煤高度5.5 m。

该矿101综放面顺槽原有支护效果较差,顶板局部时常发生局部冒顶,煤壁片帮严重,给工作面正常生产带来极大不便,严重威胁矿工生命安全。选择合适的支护方式应该满足具体环境下的支护要求,因此在原有支护的基础上对综放面顺槽围岩控制支护方式进行加强支护,选择锚杆锚索+锚网+U型钢支架支护方式,改变顺槽受力状况,使之在服务期限内保持稳定。

2 工作面顺槽支护参数设计

由现场锚杆拉拔实验可知,直径20 mm的锚杆屈服荷载为65~80 kN。本文锚杆设计荷载选为50 kN,则每排锚杆的根数为3.93,考虑到回采时对工作面顺槽影响较大,因此选取6根顶锚杆;锚固长度为400 mm;顶锚杆长度为2 200 mm[1]。

结合围岩破坏规律、巷道断面尺寸以及巷道变形、围岩松动圈范围等实际情况,分别用这三种理论公式对101综放面顺槽支护参数进行计算,顶锚杆选取20 mm×2 200 mm左旋无纵筋等强螺纹钢锚杆,锚杆间排距700 mm×700 mm,锚固长度取500 mm,帮锚杆选取20 mm×2 000 mm左旋无纵筋等强螺纹钢锚杆,间排距和锚固长度均与顶锚杆一致。并且充分考虑101综放面顺槽地质条件、回采工艺及矿压显现情况,根据工程类比法总结类似条件工程经验,积极对顺槽围岩应力进行监测,采用理论与实践相结合的方法对101综放面顺槽支护方案进行优化设计。

3 工作面顺槽矿压监测

3.1 监测方案

本文结合矿井破碎顶板工作面顺槽锚网索支护工程现状,根据观测内容,设计两个观测测区,分别对应观测工作面顺槽围岩变形及顺槽煤柱内应力分布情况。

3.1.1 顺槽煤柱应力测区

在101综放面与102工作面之问的顺槽煤柱内,距开切眼50 m位置处布置了一组测点,在顺槽煤柱内每隔1 m布置一个应力计,钻孔直径42 mm,在钻孔孔底安装应力测力计进行观测。

3.1.2 工作面顺槽变形观测测区

在101综放面运输顺槽内布置巷道变形观测断面,共布置5个断面,监测距开切眼30~70 m工作面顺槽顶底板、两帮的变形情况。在断面内布置顶板、两帮位移观测测点。

3.2 观测数据分析

3.2.1 工作面顺槽变形监测结果

综放面超前支护监测系统采用矿用单体数字压力循环监测仪监测煤矿井下单体液压支柱的工作阻力,根据测取的数据判断工作面前方支承压力影响范围。在101综放面两顺槽分别超前40 m及60 m内,采集超前单体液压支柱工作阻力。监测的单体支柱均布置在顶底板较完整、直线型支设。

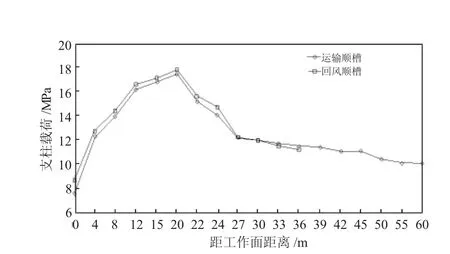

根据观测的数据分析结果可根据下页图1得出以下结论[2-3]:

1)单体支柱载荷随工作面距离不断减小而呈上升趋势;工作面前方30~60 m范围内,载荷浮动较小,单体支柱载荷在10 MPa左右。

2)单体柱载荷在工作面前方20 m处达到最大值,运输顺槽、回风顺槽分别为17.8 MPa和18.6 MPa;由观测数据可知,超前支承压力的影响范围在工作面前方50 m范围内。

图1 101综放面顺槽支柱载荷曲线图

3)原岩应力为10 MPa,两顺槽超前支承压力峰值分别为17.8 MPa和18.6 MPa,则其应力集中系数平均为1.82。

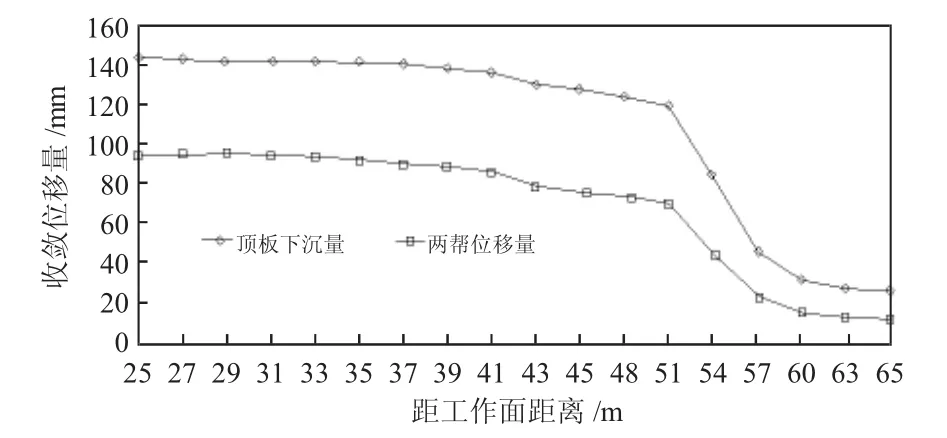

在工作面超前顺槽中布置有3个巷道变形观测断面,分别实测距工作面不同位置顺槽巷道的工作面回采时巷道表面收敛、顶板离层及锚杆(索)受力等情况变化关系。顺槽变形情况如图2所示。

图2 工作面顺槽表面收敛情况

由工作面运输顺槽断面收敛量变化规律可以看出,工作面顺槽在观测期间顶板最大沉降量及两帮收敛量均在距离工作面25 m处,在距离工作面25~50 m范围内,随着远离工作面顶板下沉量及两帮收敛量逐渐减小。顶板下沉量最大为143 mm,与顶板离层数据基本吻合,两帮收敛量最大值为95 mm,顶板下沉量大于两帮收敛量,帮部相对稳定。当监测点距离工作面50 m后顺槽巷道收敛变形速率逐渐变小,顶板下沉及两帮收敛量均变化较小,在距回采工作面60 m以外时顶板下沉量和两帮收敛量变化基本处于稳定,因此采动对工作面顺槽几乎没有影响,工作面顺槽处于无扰动阶段。在距离工作面大约25 m范围内,因101综放面运输顺槽超前单体支柱及破碎机影响导致无法观测[4-5]。

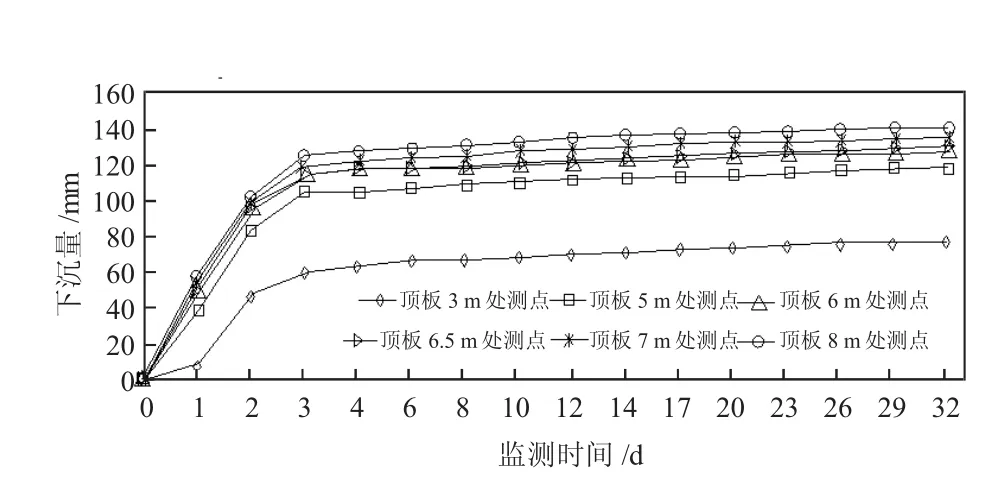

由图3可知虽然各监测区域段都有不同程度的离层,但101综放面运输顺槽顶板离层主要集中在6 m以下,5 m以下顶板离层量为120 mm,0~3 m区段顶板离层量为80 mm,6 m以上顶板离层量相对较小,深部围岩范围内锚索加固效果显著。顶板离层量累计达到143 mm,相比原支护方案顶板离层量小很多,并且工作面顺槽从变形到稳定速率快,在无采动影响下后期蛹变较小。该种支护方案满足工作面回采期间的支护要求。

图3 顶板上部不同位置离层位移量

由图4分析2号煤工作面顺槽断面锚杆(索)受力情况可知,锚杆(索)受力保持不变,随着回采工作面向前推进,受采动影响,受力开支逐渐增大。顶板锚杆受力较大,最大值为140 kN,左帮锚杆受力大于右帮锚杆,说明受到工作面回采支承压力的影响,工作面顺槽左帮受力较大,有发生片帮的危险,应加强监测及时对左帮加强支护。

图4 锚杆(索)测力计载荷变化

综上所述,得到以下结论:

1)在距回采工作面较远时单体支柱受力基本没有变化,当距离回采工作面55 m时受力逐渐增大,说明在距离回采工作面55 m时开始受到采动的影响。

2)在距回采工作面60 m之外顺槽顶板下沉量和两帮位移量都较小,可以认为未受到采动影响,工作面顺槽处于稳定阶段,无需进行加强之护。

3)在距回采工作面53 m以外时,巷道锚杆(索)变化不大,而当在距回采工作面53 m以内范围时,左帮锚杆受力开始增大并且大于右帮锚杆受力,表明左帮受到101综放面采动的影响较大;而顺槽顶板锚索的压力值变化不大,这说明顶板支护较好。

3.2.2 顺槽煤柱应力监测结果

以测点距工作面顺槽帮部的距离为横坐标,以顺槽煤柱侧向支承应力值为纵坐标,煤柱内不同位置支承压力曲线如下页图5所示,从煤柱内不同监测点的应力变化可以反映出在采动影响下煤柱的连续性与稳定状态。

由图5可以看出工作面顺槽煤柱上侧向支承压力峰值为15.8 MPa,应力集中系数为1.58,可以看出侧向支承压力应力集中系数比工作面超前支撑压力低,影响范围亦较之小。目前留设25 m护巷煤柱是不能满足综放回采顶板来压强度的,因为工作面顺槽煤柱支承压力稳定区在18 m之外,要想保证顺槽煤柱的稳定性必须留设足够宽度的煤柱,必须保证煤柱中部具有一定的弹性区。这也正好解释了101综放面顺槽顶板支护困难,经常发生片帮和底鼓的原因,严重影响到工作面正常回采。因此应适当增大煤柱尺寸[6]。

图5 工作面侧向支承压力曲线

4 结论

1)确定了101综放面顺槽支护的重点应集中在以下几方面。强化初期支护强度,减小顺槽围岩变形;加强顺槽帮角支护;及时加固破碎区,提高锚杆预紧力;在联合支护的基础上,在101综放面前方采取超前支护。

2)通过理论计算出锚杆的支护参数:顶锚杆采用Φ20 mm×2 200 mm,帮锚杆采用Φ20 mm×2 000 mm的左旋无纵筋螺纹钢锚杆,锚杆排间距700 mm×700 mm。

3)根据现有顺槽支护的发展现状,提出了“卸压+加强支护+让压”的支护原则,通过卸压+加强支护+让压耦合支护保证工作面回采期间顺槽的稳定安全。

4)现场观测101综放面运输顺槽回采期间围岩表面位移结果表明:在顺槽煤柱留设37 m时,采用锚索锚杆联合支护方案下,在距工作面25 m处观测到工作面顺槽顶板最大下沉量为143 mm,两帮最大移近量≤95 mm,顺槽围岩处于采动影响可控范围。表面位移观测结果表明,煤柱尺寸及支护方案设计均达到了预定效果。

5)通过分析工作面顺槽断面锚杆(索)受力数据可知,随着回采工作面向前推进,顶锚杆受力较大,最大值为140 kN,左帮锚杆受力大于右帮锚杆,说明受工作面回采支承压力的影响,顺槽左帮受力较大,煤壁发生片帮危险性较大,应对左帮进行加强支护。

6)顺槽煤柱钻孔应力计实测结果表明:留设37 m顺槽煤柱,随着工作面向前推进,顺槽煤柱和工作面顺槽围岩塑性破坏范围及变形量逐渐增大,采动影响下顺槽煤柱和工作面顺槽围岩变形能够控制在合理范围内,满足正常生产要求,顺槽煤柱能够保持稳定。