可调式叶片对旋风机叶轮振动研究

2018-09-18李建军

李建军

(阳煤集团寿阳开元矿业有限责任公司,山西 柳林 033300)

引言

在煤矿工程中,通风至关重要,一旦通风不良,瓦斯含量会急剧增大,易造成重大生产安全事故。对旋式轴流风机就是用来保证良好通风环境的关键设备。对旋式轴流风机的一个叶轮装在另一个叶轮的后面,而叶轮的转向彼此相反,使得风流沿轴向流出,提高了风机效率。在巷道掘进中,主要采用的是局部通风机,但由于空间较小,此类风机结构紧凑,尺寸较小,阻碍布置安装其动叶调节装置。为了解决此问题,设计一种新型的风机叶轮,可灵活地调节角度,随时调节风机状况,结构简单紧凑、整体稳定型好、安装方便、节能高效,具有良好的运行经济性和足够大的通风能力。

1 叶片可调式风机叶轮

叶片可调叶轮主要依靠叶片、叶轮、轮毂三部分的协同工作,其中,叶轮在固定点随轴转动,进行能量传递以机械传动的方式运行。叶轮上的风叶设置在轮毂上,以中心旋转方式转动。当平移盘移动时,带动叶一起转动,这就使叶片的安装角度发生改变,风量和风压也会即时改变。这种灵活的设计,解决了采用机械调节机构调节风机双级叶片角时出现的结构复杂,同步性差的问题,同时也降低成本,适应实际需求。

2 叶轮模态试验

叶轮模态测试试验由力锤、三向加速度传感器和SCADAS多功能数据采集系统在内的试验设备组成。其中,SCADAS系统是由LMS公司生产,保证高性能、高效率收集测试数据,包括声音、位移、转速、扭矩等不同的信号。同时与LMSTest.Lab软件无缝集成,可以快速完成所有的测试设置,高效地完成测试任务。

在叶轮自由模态试验中,借助锤击法,移动传感器测量,获得FRF矩阵中完整的一列。具体做法为,使用力锤敲击,使叶轮产生不同程度的振动,进而测试其不同自由状态下的模态参数。另外,在轮毂轴心处用软绳将叶轮竖直悬挂,来进行锤击。此做法是由于叶轮轮毂轴心处的振幅很小,应尽量免除外界应力等因素的干扰。

然后,应用LMS模态测试软件,对2级叶轮进行建模。将复杂的叶片模拟为二维结构,采集多个测量点结合,尤其特殊部位的点,完整地还原叶片真实结构。根据建模需求,在1级叶轮、2级叶轮上,分别设置了56个、40个测点,均匀地分布于叶片和轮毂上,最大限度地保证精确度,使传感器收集到叶轮各方位的信号。此外,本试验在2级叶轮分别选取了3个力锤敲击点,组合分析其模态结果,避免在试验过程中,因仅有1个敲击点,不能确定全部模态情况的发生,综合保证模态测试结果的可靠性、准确性。敲击点位置及传感器如图1。

图1 传感器及敲击点位置

为保证试验顺利进行,首先对数据采集系统进行通道设置。使13个通道相互连通,通道16为力锤(参考点)所在通道,其余的12个通道分别为1号测点的 x、y、z,2 号测点的 x、y、z,以此类推,注意将通道与测点关联。试验装置满足互易性检测、线性度检测和数据一次性检测。

另外,须对采集的数据设置相应的通道,保证其路径可循,路径相通。总计设置13个通道,可分别命名。其中,通道6为参考点通道,其余的12个通道分别为1号、2号、3号等12个测点的三维轴向(x、y、z),注意将通道与测点关联。

当给与一定程度的激励时,试验的叶轮对振动响应及其灵敏,而且极易出现二次连击现象,这会造成试验结果的混淆。为解决此问题,在测试过程中放弃自动保存,当出现二次连击的试验结果时,及时删除,仅保留第一次结果,确保实验结果的一致性。2级叶轮平行测得多次试验结果后,对比选择接近真实情况的较为优异的两组数据。2级叶轮的六阶自由模态参数见表1。

表1 2级叶轮自由模态试验结果

3 风机振动特性试验

风机的振动水平直接反映了风机运行状况,风机振动不仅会影响风量、风压等参数,还会影响风机的自身结构。小程度的振动,是机械运转的正常现象;如果发生长时间大幅振动,就会对风机造成不同程度的损坏,影响其正常工作效率。风机振动一般可分为轴承座振动、转子的临界转速引起的振动、风机风道振动。

风机振动特性试验主要包括三向传感器、B型试验装置、LMS振动、模态测试系统等设备。对旋式轴流风机主要安装在进风的巷道中,作压入式通风。B型试验装置示意图如图2。

图2 B型试验装置示意图

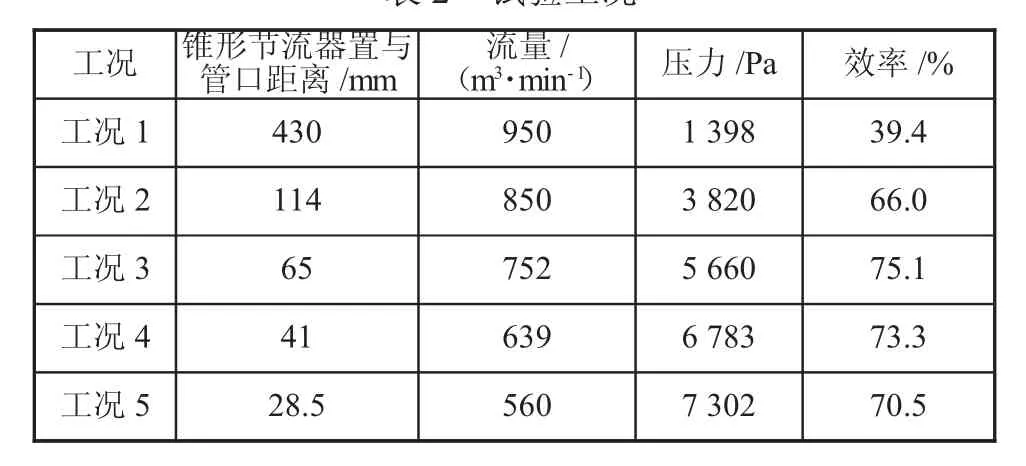

三向传感器设置在4个测点处,每个测点分别测量横向和轴向的振动数据,主要在外风筒的出入口及2级叶轮位置。风机的运行状况,与旋风机出口与锥形节流器之间的距离相关。通过改变不同的距离,可获得不同情况下的多组振动信号。本次测试总计5种工况,分别是2个大流量工况、2个小流量工况和1个效率最高工况,转速都一致(2 900 r/min)。5个工况的具体参数见表2。

表2 试验工况

在同一转速下,每个测点的横向和轴向的振动数据相近,因此,从中挑选工况1、工况5,这2个作为典型情况,具体分析其振动试验的数据。由风机的基频计算可得出,前3组试验所测振动频率数据与风机的前三阶基频数据相近,根据一致性可推断风机的自身结构是造成风机低频振动的主要原因。另外,2个工况下第2级叶轮处的振动均明显大于其他3处。造成此现象的原因是气流经由集流器进入风筒,气流方向在1级叶轮处出现调整;接着,进入第2级叶轮时,由于叶轮不停的旋转,气流与叶轮角度变换较大,随之产生的冲击力较大,所以第2级叶轮处的振动比1级叶轮处的振动大。气流脉动也与流量密切相关,当处于小流量工况时,第2级叶轮处的振动幅值信号是在较宽的频率段内持续高幅振动,脉冲变化不强烈;当处于大流量工况时,其主要为高幅离散脉冲信号。通过对比两种工况,工况5的叶轮振幅比工况1大,导致流量呈递减趋势,内部流量不断积累,导致风机内部的风压越来越大,使得风机整体波动明显,振幅变大。

4 结论

1)设计的叶片可调式风机叶轮可灵活地改变叶片安装角度,实时满足工况需求,通风能力强,运行成本低。

2)利用LMS Test.Lab测试系统,对风机的2级叶轮进行自由模态试验,能有效的掌握分析风机叶轮结构,避免共振干扰。

3)风机振动特性试验可得出,风机的低频振动主要是由自身结构引起的,高频振动主要是由气流的压力脉动造成。第2级叶轮处的振动幅度较大,因此为减轻振动对风机的损坏影响,必须着重合理设计风机2级叶轮结构。