煤矿用耙斗式装岩机分析及改进

2018-09-18胡小兵

胡小兵

(西曲矿工程机电队, 山西 太原 030200)

1 煤矿用耙斗式装岩机的结构

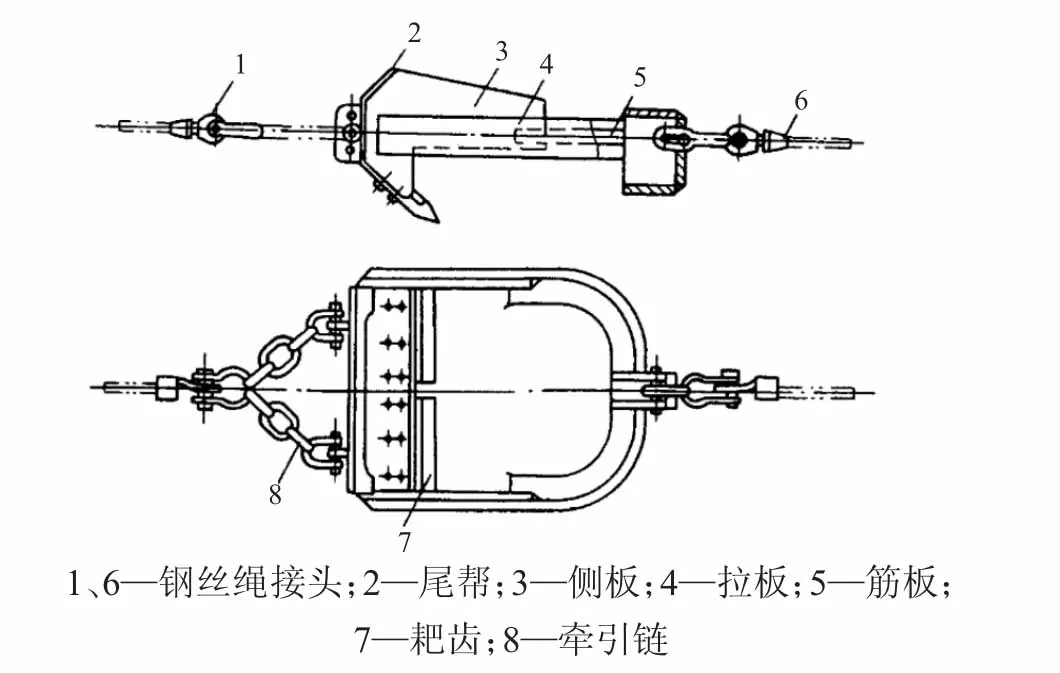

由图1可以看出耙斗式装岩机的结构较为简单,一共由九部分组成,相较于其他类型的装岩机而言,结构组成数量较少。具体结构如下:

1)固定楔。利用固定楔的固定作用,将其作用在掘进工作面上,以此来对尾轮进行悬挂。

2)尾轮。尾轮是悬挂在固定楔上的部件,主要作用是将耙斗通过用尾绳引导其返回工作面。

3)耙斗。耙斗受主绳与尾绳的双重牵引作用,往返重复运动,将岩石耙取,再通过料槽、中间槽、卸料槽共计三槽,最终将岩石装入矿车内,也可以是箕斗内。

图1 耙斗式装岩机的结构示意图

4)小绞车。电动机→减速机→两个行星滚筒→两组制动器最终形成小绞车。

5)台车。首先台车是耙斗式装岩机的机架,以及耙斗式装岩机的行走部件,耙斗式装岩机的全部重量被它承受。小绞车则被安装在台车上,有操纵机器结构的重要作用,并安有支持中间槽的支架和支柱。

6)导向轮。导向轮位于耙斗式装岩机的后部位置安装,有导向作用,且可以改变钢丝绳的方向。

7)撑脚。对料槽尾部起到支撑作用,能够调节高度,还可以稳定机器。

8)进料槽、中间槽、卸料槽。耙取的煤矸石经由料槽容纳,并依次经过三槽底部的卸料口,最终卸入矿车内。

9)电气部分。该部分为耙斗式装岩机提供充足的动力,主要采用QC83-80型矿用防爆开关、DZ3B-11型防爆电动机、LA81-2型防爆按钮等电气设备。

2 工作原理

由图2可以看到料槽内的岩石被耙斗耙入而来,而矿车或箕斗的岩石卸入则是在料槽的卸料口,最终形成掘进机械化装岩过程。而在工作的过程中,常出现卸槽末端抖动现象,为了防止其抖动,在卸料槽支撑到底板上安设一副撑脚,以此来预防卸槽末端抖动现象的产生。另外,机器下滑也是较容易出现的现象,设计中安置了阻车器,防止机器下滑的同时进一步巩固耙斗式装岩机的使用功能。另外,尾轮的悬挂也是设计中必须考虑的内容,可采取固定楔固定在掘进工作面的作业面上。如果需要改变耙斗的耙装位置,则可以通过移动固定楔和尾轮的位置而实现,耙装宽度从而被扩大。

图2 耙斗式装岩机的工作原理图

3 煤矿用耙斗式装岩机的特点

煤矿用耙斗式装岩机使用范围广、机结构简单、操作便捷[2],见图3。它可在巷道高约2 m左右的范围内使用,而宽度则可用于超过2 m以外的水平巷道,也可以应用于倾角小于35°的倾斜巷道。在弯道较难装载的地段,该设备也可以灵活应用并完成装载工作。耙装用耙斗式装岩机可应用在块度达300~400 mm的大岩石[3]。另外,煤矿用耙斗式装岩机便于制造,但体积较大,钢丝绳磨损快。

图3 煤矿用耙斗式装岩机效果图

4 耙斗装岩机的技术改进

以某矿为例,所使用的耙斗式装岩机的卸矸槽尺寸仅是一辆3 t矿车的长度,该类装岩机一次仅能装卸一辆矿车,由于频繁启动,加之井下作业环境较差等原因,经常会发生电机烧毁等事故,严重影响了矿井巷道的掘进效率,同时还要浪费大量的维修时间。经研究,采用加长装岩机中卸矸槽的长度对其进行机身改造,使其一次性可以装载三辆矿车。现场实践表明:该技术的改进减轻了工人的劳动强度,提高了装岩效率和掘进速度,进而获得了可观的经济效益。

在实际操作中,由于装岩过程中速度较快,耙斗处的岩石不在一个水平面上,使得绑绳上下左右摆动幅度大,同时缺少护栏绳,导致间距太大,容易造成护绳甩出伤及司机和周围作业人员。在改进时,对司机前方处和机器处增加保护柱,同时固定护身板,保护柱可以用钢丝绳两根垂直于水平面的钢管,钢管的高度可以依据绑绳上下摆动的高度来确定,也可以在机器处地面上打两根深度达80 cm的桩,再用钢丝绳帮把钢管与桩捆绑在一起,从而降低绑绳在耙岩过程中产生抖动,进而避免绑绳甩出后对人员的伤害。

5 煤矿用耙斗式装岩机的事故预防措施

1)装岩(煤)前,矸石或煤堆上必须进行洒水,以及冲洗顶帮,以此来达到降低煤尘浓度,进而防止因降煤尘不及时产生的爆炸。

2)应考虑选用耙斗式装岩机,在其运行中,操作人员必须严格按照规范要求设定耙斗式装岩机与掘进工作面的安全距离以及被允许的偏差距离,以此来保证掘进的稳定运行。

3)钢丝绳滑轮的锚桩固定以及锚桩孔深与牢固程度必须符合规定要求,并按照规定要求执行操作。

6 结语

本次研究显示,违章作业、操作水平有限以及粉尘浓度不达标等均是导致煤矿用耙斗式装岩机安全事故的关键,因此,要根据煤矿用耙斗式装岩机的工作原理掌握其运行规范是提升操作水平有限的关键,另外,对于一些粉尘浓度不达标的现状,需采取降尘措施,从而预防煤尘浓度升高引发爆炸事故的产生,降低违章作业现象,避免由于人为因素产生的事故。