螺旋轴流式多相泵长短复合静叶优化设计

2018-09-18马希金崔生磊张亚琼

马希金,崔生磊,张亚琼,张 潮

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

自然界及工程中的绝大部分流体都是多相流,与单相流相比,多相流的流动特性要复杂的多。实际中,很多油田存在油气共生现象,多相流泵在石油工业中的应用日渐受到重视[1-2]。近年来,在海底油田开发采用油气混输技术,利用多相泵直接将油气水的混合物泵送到陆上基站。多相混输系统中的核心部件多相泵,替代原先的气液分流输运设备,通过一个管道将多相混合物送到中心处理系统。如此将大大减少一整套繁杂的分离设备和管路系统。对于油气含量高的油井,由于降低了背压,产量明显增加,提高了油田开发价值和经济效益。这不但降低了基建投资,而且减少了开发管理经费[3-4]。近年来,国外叶片式多相泵以韩国汉阳大学研制的螺旋轴流式多相泵最为成功[5-6]。这种多相泵使用拉丁超立方体技术从多个变量中抽样选取最佳参数的方式优化变量,从而达到优化的目的。国内叶片式多相泵以中国石油大学、兰州理工大学的螺旋轴流式多相泵为代表,目前依然处于推广阶段。与国外同类产品的技术参数相比,水力效率还有一定差距。

本文采用马希金等[7-11]提出的螺旋轴流式油气混输泵的设计方法,以YQH-100混输泵为基型,结合诱导轮轴向长度的确定方法,设计出新的动叶和不同长短静叶叶片数的复合静叶构成增压单元;采用相同的3级增压单元,在不同进口流量以及不同含气率的工况下,研究其内部流动;理论上,叶片的轴向长度影响叶片的轴向扭曲程度,对多相泵的增压效果、气液分离程度以及效率有重要的影响。长短复合静叶其优势在于降低混合流体流入静叶流道时由于排挤而造成的能量损失。由于较大的气囊状流使得过流通道形状变得狭小,流体局部速度增大导致局部压力增大;因此,长短复合静叶还可以有效切割较大的气囊状流,减少较小的泡状流聚合,有效抑制气液分离,提高了水力效率。

1 设计参数

本文以自主设计的螺旋轴流式油气混输泵YQH-100为基型,其设计流量为qV=100 m3/h,单级扬程H=25 m,转速n=2 950 r/min,轴功率P=55 kW,含气率(GVF)为0~0.9,效率η=33%。增压单元的设计过程中,考虑到叶片轴向长度对增压效果有至关重要的作用,结合诱导轮的设计理论[12-16],给出螺旋轴流式油气混输泵增压单元叶片弦长、包角、叶片轴向长度的确定方法,公式如下:

多相泵导程S=Dπtanβcy,

(1)

式中:D为叶轮轮缘直径;βcy为轮缘翼型安放角;l/t为叶栅稠密度;z为叶轮叶片数。

倪鹏博[17]提出合理的动静叶轴向间距能减少沿程损失,减小流动冲击以及改善流动的不稳定性。综合考虑增压单元动叶与静叶间的轴向间隙,轴向长度取为75 mm。假设泵中多相流动为气泡均匀分布于液流中且气泡与液流间无相对滑移的均匀流,则连续方程可表示为:

ρ(qV,g+qV,l)=ρgqV,g+ρlqV,l,

(2)

(3)

泵的增压 Δp=p2-p1,

(4)

(5)

(6)

式中:qV,g为气体体积流量,m3/s;qV,l为液体体积流量,m3/s;ρg为气体密度,kg/m3,;ρl为液体密度,m3/s;Δp为泵的增压;p2为出口位置压力;p1为进口位置压力;H为泵的扬程;g为重力加速度;η为水力效率;P为单位时间内作用在所有叶轮上的轴功率。

2 计算模型

2.1 几何模型及网格

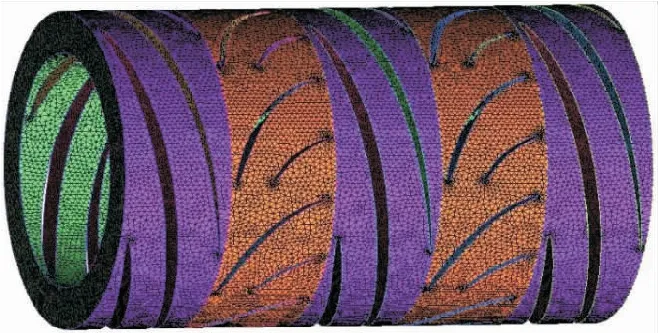

三级增压单元几何模型如图1所示,包括3部分:前延长段,三级增压单元,后延长段。前后延长段轴向长度是叶轮轴向长度的3倍,动叶轮叶片数为4。如图2所示,3种复合静叶叶轮的长短静叶数分别为7-7,8-8,9-9。

图1 三级增压单元几何模型

图2 3种复合静叶

增压单元网格如图3所示,螺旋轴流式油气混输泵计算域采用非结构网格,网格质量大于等于0.4;通过图4分析对比不同网格数对油气混输泵扬程和效率的影响,网格数大于250万时,扬程和效率的误差小于0.5%,因此计算域网格数采用352万7 224,满足网格数无关条件。

图3 增压单元网格

图4 网格无关性验证

2.2 控制方程

采用纯水和不可压缩的空气作为介质,其中纯水为主相,均匀的气泡为第二相,假设进口流体中水和空气混合都为均匀的泡状流,且同时满足动量守恒和质量守恒,基本方程如下:

气相动量方程为:

(7)

液相动量方程为

(8)

质量守恒方程为:

(9)

(10)

气体和液体关系式为

αl+αg=1。

(11)

式中:αg为空气体积分数;αl为液体体积分数;μt为动力黏度;p为压力;ρl为液相密度;ρg为气相密度;ul、ug分别为通过增压单元流道液相和气相的速度;f为质量力;Mgi,Mli为气相和液相的表面张力。由于在气液两相流中,相界面的运动、破碎、变形、再融合使得流动结构异常复杂,又由于增压不是很大且为了计算方便,简化了计算模型,忽略气相可压缩性,不考虑状态方程。

2.3 求解方法及边界条件设置

数值模拟采用Fluent18.0流场模拟软件,计算模型采用Mixture模型,考虑相间滑移和隐式彻体力,湍流模型采用RNGk-ε模型,该模型系数采用默认值。由于该混输泵为卧式泵且流道尺寸小,故不考虑重力对其影响。采用SIMPLEC速度压力耦合方式,欠松弛因子采用默认值,含气率项采用一阶迎风格式,其他项采用二阶迎风格式。假设入口处气液混合均匀,采用给定的速度入口条件,出口边界条件为压力出口,重量流率为1。

壁面边界条件的设置:计算域壁面均采取光滑水力壁面,固壁边界转动件表面与流体之间采用无滑移固壁条件,液体与旋转件壁面一起作圆周运动,近壁面区的流体流动采取标准壁面函数进行处理。

3 模拟结果及分析

图5示出在纯水的不同体积流量下,多相泵的相对扬程和效率变化情况。可以看出在额定工况下,所设计的螺旋轴流式油气混输泵扬程和效率都高于设计工况,由此说明此设计是成功的。在纯水工况下,随着流量的递增,扬程呈现下降趋势,而效率呈现上升趋势。在额定流量qV=100 m3/h,额定转速n=2 950 r/min下,复合静叶叶片数为8-8的三级增压单元在扬程和效率上均明显高于其他两种复合静叶。

图5 混输泵外特性曲线

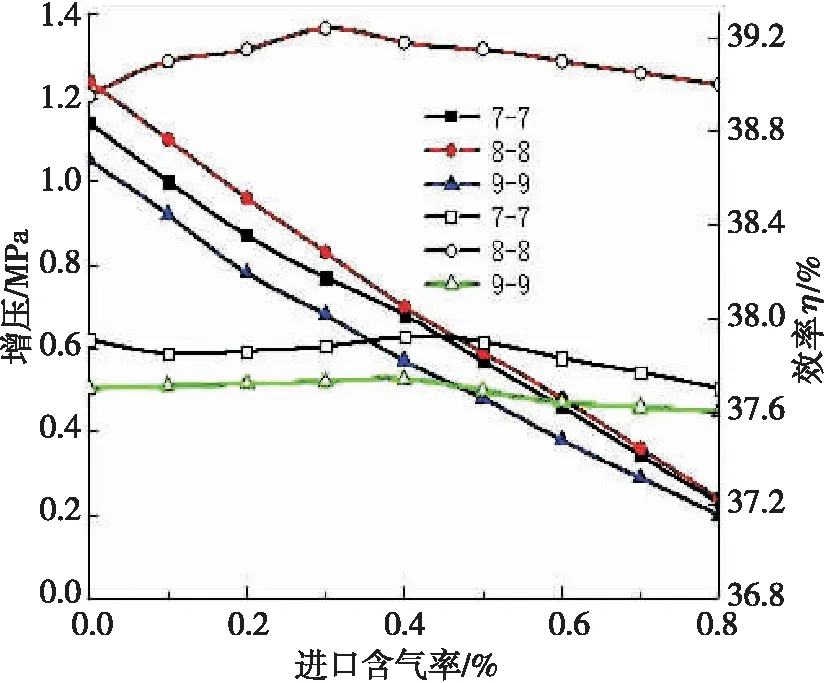

随着含气率的增加,滞留在泵体流道的气泡越来越多,减小了流道断面面积,使液流的相对速度增加,增加了流动损失,聚集的气泡会使泵运行不稳定,产生振动和噪声,使得效率和扬程不断减小。如图6所示,随着含气率的增加,复合静叶8-8的三级增压单元在增压和效率上均明显高于其他复合静叶。

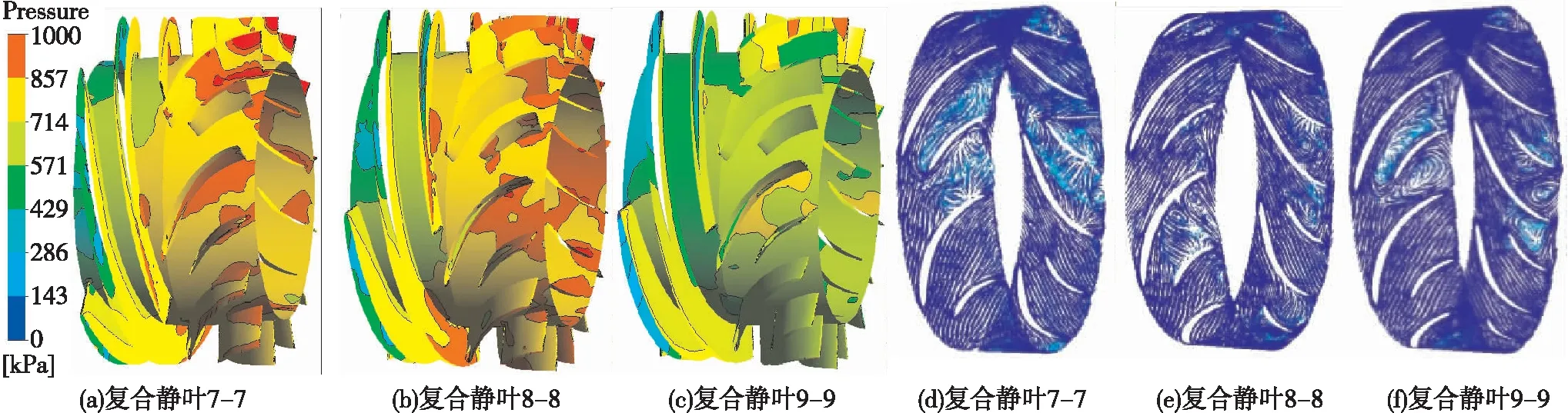

从图7、8 中3种复合静叶在含气率为0.5的工况下压力云图和轮缘流线图可见,3种静叶由于动静干涉的原因都会在静叶叶片中部靠近轮毂处产生程度不一的漩涡,在静叶尾部叶顶处产生局部压力过高的现象。而复合静叶7-7和9-9情况更为严重,产生了二次流。这是由于气液分离最为严重的地方位于叶片压力面约2/3弦长的位置,且紧贴增压单元的轮毂。气液分离导致静叶流道变小,流体流速增加,导致在静叶尾部叶顶处产生了局部压力过大的现象,加大了多相泵的流动损失,产生了噪声与振动。 7-7复合静叶流道内靠近静叶尾部流道旋涡比较明显,短静叶头部气液分离情况较为严重。相对而言8-8复合静叶气液分布较为均匀。

图6 混输泵在不同含气率下增压和效率曲线

图7 3种复合静叶压力云图和流线图

图8 3种增压单元在0.5叶高处含气率分布

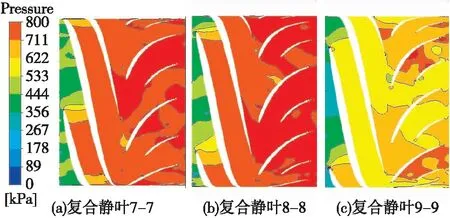

如图9所示,通过对含气率为0.5的运行工况为例进行分析,在0.5叶高处的第2级增压单元压力云图可以看出:从动叶轮到静叶轮,压力逐级均匀增加,复合静叶扩压作用明显;复合静叶7-7和8-8增压单元的增压能力明显高于复合静叶9-9。而在前者相比较而言,复合静叶8-8增压单元增压更为均匀,再一次说明复合静叶8-8的增压单元是性能最佳的。

图9 3种增压单元在0.5叶高处压力分布

4 结论

本文以YQH-100混输泵为基型,优化设计出的压缩级是成功的。在着重考虑增压单元叶片轴向长度的情况下,在不同流量和不同含气率的工况下数值计算可以得出以下结论:

1)复合静叶叶片数为8-8时的增压单元,不管是从增压效果、扬程还是效率上分析,都是最佳的且效率和扬程都有明显的提高。

2)由于动静干涉的缘故,使得不同复合静叶叶片数的静叶在叶片尾部叶顶处均存在局部压力过高的情况,需要进一步优化减小局部压力。

3)气液分离最为严重的地方位于静叶叶片压力面约2/3弦长的位置,且紧贴增压单元动叶轮毂,还需做进一步优化设计。