公路大件货物运输支座选取研究

2018-09-18曾传华张一寒刘思源

鲜 飞,曾传华,张一寒,刘思源

(西华大学汽车与交通学院, 四川 成都 610039)

近年来,随着国家对大型工程项目投资力度的加大,设备的超大集重已是普遍现象,为解决减小货物重力对液压平板车架的变形作用,以及针对货物本身的强度以及与车板不能直接接触等问题,采用在运输过程中使用支座去分载货物作用于车架的力,同时做到货物与车板不直接接触,以保护货物。

已有的研究中,大件货物运输所需支座数量以及位置的研究大多是基于卧式容器的货物运输,卧式容器运输所需支座的数量及位置主要根据容器设计强度决定。如顾玉钢利用分析设计方法建立非等距4支座的大型压力水罐有限元分析计算模型,计算出由支座引起的容器最大局部强度的周向应力,所得结果与容器设计强度进行对比,判断支座的放置位置以及数量选择的可行性[1];王颖聪通过研究支座位置变化过程中卧式容器应力分布情况,来判断支座放置位置的合理性[2]。基于非卧式容器的常规货物运输所需支座数量以及位置的研究,大多根据经验以及对支座承载车板的力学分析来确定。

本文通过对卧式容器所需支座数量影响因素的分析,建立三水平三因素实验模型,使卧式容器在运输时对所需支座数量的选择有一定的理论参考。同时,对常规货物提出了依据车板长度以及摆动轴排数的奇偶性来确定所需支座的数量以及位置,这种确定方法在实际中具备一定的可操作性。

1 卧式容器支座数量与位置分析

大量实验数据计算分析表明,影响支座数量与位置的是容器在支座截面处的轴向应力、周向应力以及切向剪切力,其中最大局部应力为周向应力,因此判断支座数量与摆放位置合理与否主要根据所产生的最大局部周向应力是否超过容器本身的设计强度,使容器与支座接触部分发生不可恢复变形或者是顶部“塌陷”来确定。由中径公式可知,容器的设计压力与其壁厚线性相关,对于设计压力小、容器筒体壁薄的大直径卧式容器,支座数量与位置选择不合理都会使容器发生局部塌陷[3]。

支座数量的确定要考虑容器强度和稳定性。在强度方面,支座最优位置的确定,应满足相应标准的应力强度评定要求;在稳定性方面,主要体现在整体刚度不足失稳、支座处容器筒体顶部扁塌以及筒体中部截面扁塌。由分析可知,支座数量的选择主要受设计压力pc、筒体内径D0、两封头切线间距离L的影响,因此建立三因素三水平的正交模拟实验,取如表1所示的三水平下三因素的不同取值[4]。

表1 三水平下三因素的不同取值

将一般大型卧式容器所需要的最少支座数量作为决策值,参照表1中三因素的取值,配比如表2所示的正交实验方案表[4]。

表2 三因素影响下支座个数正交实验方案表

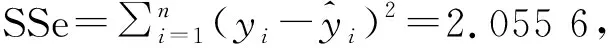

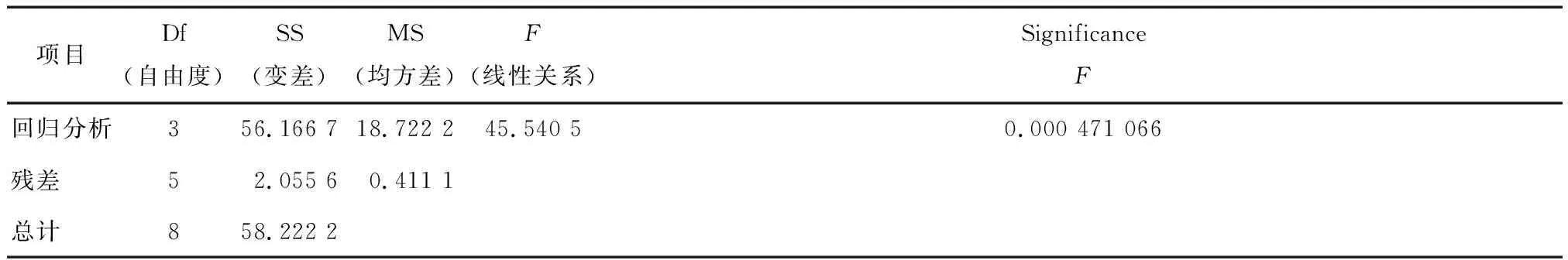

表3 回归统计分析结果

表4 方差计算结果

表5 回归参数计算结果

依据表5中回归系数计算结果,得到pc、D0、L与支座个数n之间的拟合关系,最终得到如式(1)多元线性回归方程式。同时把计算得到的n值圆整作为大型卧式容器运输过程中所需要的支座数量推荐值,再根据实际情况进行合理调整,为支座的数量选择提供一个可靠的选择方法。

n=-5pc+0.0002L+0.0029D0+2.6111。

(1)

因支座摆放位置的不同,支座所承受的力也会随之发生变化。对于最两端的支座来说,随着其位置不断向货物重心靠近,周向应力会有一个渐变的过程。当最两端的支座与各自端点处封头切线的距离A≤0.5D0(D0为容器筒体内径)时,周向应力不变;当0.5D0

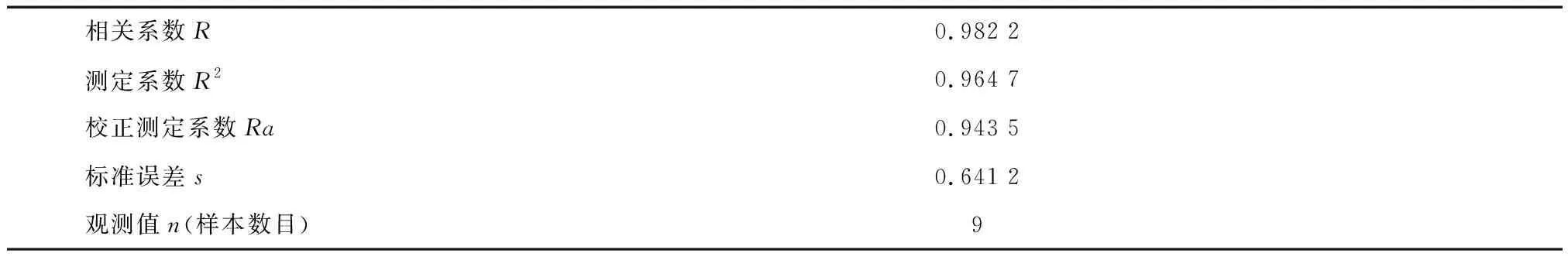

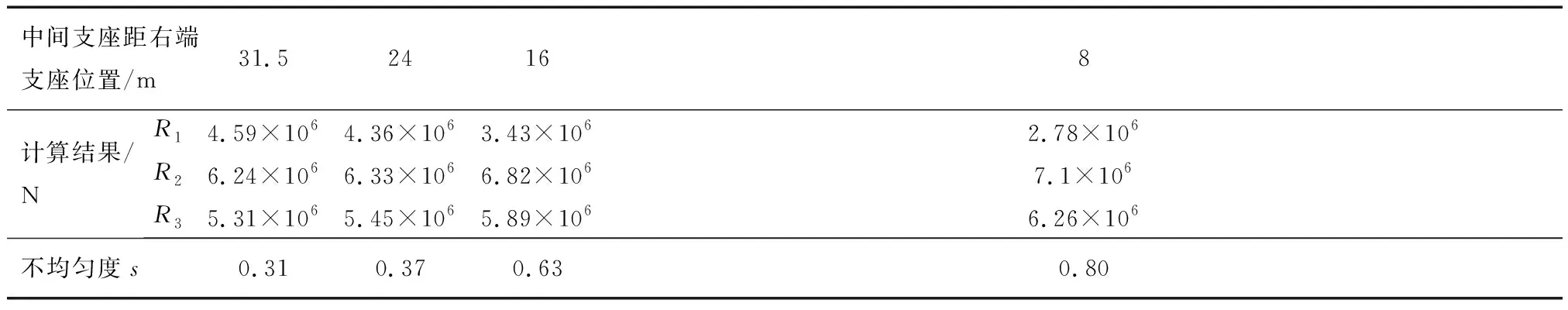

除两端的支座外,中间的所有支座摆放位置的合理性是根据容器在支座圆筒截面处的周向力大小来决定的[7-8]。本文以某一具体实例为例,选用3个支座,分析其位置不同时支座反力大小变化情况,所得的实验数据如表6所示[9],引入均匀度概念来表示支座反力变化程度。

表6 三支座反力计算结果

从支座反力不均匀度分析结果可知,当中间支座位置处于圆筒中部位置时,支座不均匀度最小。而此时,对支座容器截面处的弯矩求解结果表明,随着容器中间位置处的支座不断向容器最两端的支座靠近时,支座反力的不均匀度越大,即三支座处各自的受力情况将发生差异性。当其中某支座反力增加到某一极限值时,此支座处圆筒截面的周向应力超过容器设备本身的许用应力,造成容器损坏。

实验数据说明中间支座的放置位置要均匀分布,等距布置,此时每个支座所承受力的大小相互之间近乎相等,一旦中间某个支座位置不是等距分布,则会导致某中一个支座的支座反力变大,当这种支座反力不断增加时,会引起容器局部周向应力变大进而超过容器材料许用应力值,对设备造成破坏。表7以实际中的两个项目为实验对象[10-11],得到中间支座位置均匀分布后支座反力数据(两个项目的操作均采用的是8支座)。

表7 多支座下卧式容器的支座反力计算

2 非卧式容器的常规货物支座数量与位置分析

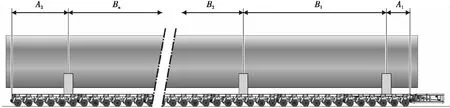

针对非卧式容器的常规货物,在多支座支撑下具有超重、横截面积大等特点,同时货物的刚性远远大于挂车的刚性。一般来说,货物的惯性矩是挂车主纵梁惯性矩的260倍以上。由材料力学可知,惯性矩反映了梁式构件的纵向刚度,也就能从侧面反映出货物的刚性。支座的需求主要是分载,避免挂车在某一处受较大的集中载荷,使挂车车架发生不可逆转的变形,引发货物在运输过程中的安全问题。根据实际工程运输项目,结合市场上现有的平板车型以及其许可弯曲力矩,对于多支座的货物运输在支座数量选择与位置布置上与卧式容器有很大的不同,如图1为货物多点支撑和支撑间距示意图。对于A1、A2、B1、B2、Bn的取值,在实际运输过程中考虑由于行车道的坡度/倾斜,货物的有效载荷重心偏移情况,会进行相应的调整,针对常用车型在实际过程中的情况,总结调整参数如表8以及表9所示。

图1 多点支撑和支撑间距

表8 不同摆动轴悬垂A及跨距B的取值

表9 3排摆动轴悬垂A及跨距B的取值

为了不超过车板的许可弯曲力矩,对于支座的数量与位置布置如图1所示:(1)悬垂A1和A2长度不得超过Amax;(2)支座跨间距离B1、B2、…、Bn不得超过Bmax。

3 案例分析

如图2为费托合成反应器相关尺寸参数。重心位置距离裙座最边缘27 233 mm,处于反应器中轴线上;两端封头切线之间的距离为49 500 mm,容器内径为9 600 mm,壁厚132 mm,设计压力6.5 MPa。

由中径公式可知,反应器薄壁厚度满足强度及刚度设计要求,不需要进行高压壁厚补偿,根据式(1) 计算结果可以得到费托合成反应器运输过程中所需要的支座数量n=-5pc+0.0002L+0.0029D0+2.6111=-5×6.5+0.0002×49500+0.0029×9600+2.6111=7.85,圆整后为支座所需数量推荐值n=8。由支座设计强度要求,每个支座重17 t。根据货物自身重量1 855 t,以及设备相关尺寸φ9 860 mm×130 mm×54 400 mm,按平板车每轴线最大承重48 t,每轴线自重为4 t,配备6纵列20轴线的初步配车方案;货物和支座总重为G1=1855t+17×8t=1991t;轴线总重G2=4×3×20t=240 t;轴线最大承载为:Gmax=483×20t=2880t;可以得出轴线承载率为δ=(G1+G2)/Gmax×100%=77%,说明初始配车方案合理。

图2 设备尺寸参数

由上文可知,在支座数量推荐值确定后以及依据上述所确定的配车方案,同时考虑费托反应器本身设备尺寸及转台摆放位置、法兰盘位置等情况,对支座数量进行调整修正后仅需要6个支座,经过实际校核计算分析满足运输要求。根据实际确定的支座数量和支座位置摆放原则,最两边的支座距离封头距离4 700 mm=0.5D0<9 400 mm 图3 支座位置分布图 支座相对于设备的位置是以设备裙座底部为基点,每个支座的中心线离裙座底部的距离如表10所示(支座从右到左依次编号,单位mm)。 表10 支座位置相对于反应器位置 由表8以及表9数据参考取值可知,对于该项目所采取的配车方案每轴线6排摆动轴:Amax=6.3 m,Bmax=14 m。根据图4支座在平板车上的放置位置可知,两端支座离车板端梁处的距离分别为2 900 mm、5 500 mm,均小于Amax,中间支座最大跨距为5 700 mm 表11 支座离车板端梁的距离 图4 支座在平板车上的摆放位置 本文对大件货物在运输中所需要的支座数量以及位置进行研究,提出了卧式容器以及非卧式容器常规货物支座数量及位置确定方法。 对于卧式压力容器,运输所需支座的数量根据容器本身的设计压力、筒体内径、两封头切线间距离L共同决定,除最两端的支座外,每个支座的摆放位置均匀分布放置,但同时也要根据设备本身的法兰、凸起等情况进行调整,最两端的支座摆放位置在0.5附近。 非卧式容器的常规货物运输所需支座数量及位置可根据车板长度来确定,通过确保车板所受力矩不超过其许可弯曲力矩,来保障货物运输的安全。

4 结论