连铸结晶器液位预测控制系统研究

2018-09-17谢剑刚

黄 鹤,谢剑刚

(武汉科技大学 机械自动化学院,湖北 武汉 430081)

1 引言

在连铸生产中,结晶器钢水液位不稳定会直接造成连铸坯表面夹渣、鼓肚、裂纹等缺陷,甚至还会导致浇注过程中产生溢钢和漏钢事故[1-2]。因此结晶器的液位保持在一个相对恒定的位置十分必要,对保证连铸机安全生产,减轻操作者的劳动强度等方面都有着至关重要的作用。

为了保持结晶器液位稳定,近年来已有许多学者对结晶器钢水液位补偿控制做了一些研究,主要方法有PID控制、模糊控制、自适应控制等。例如PID控制,该方法只有在特定工艺条件下才能实现较好的液位闭环控制,其缺陷在于:(1)系统抗干扰性能较差;(2)滑动水口存在死区、摩擦、腐蚀、堵塞等原因而使液位控制系统具有明显的非线性特征[3]。为此研究学者将自适应以及模糊控制等先进控制方法用于保证结晶器液位稳定,改进后的液位稳定性比PID控制方法有一定改善,但仍不能很好地克服补偿滞后对结晶器液位的影响[4-7]。文献[8-10]加大微分控制的权重,将有一定预测能力的控制方法用于结晶器液位控制系统,它是将结晶器液位控制系统设定为一个线性无约束的对象,但真实的连铸生产过程中此系统应满足多种约束条件和适应参数的随机变化。针对这对这种情况,笔者提出一种半主动预测控制法对结晶器液位进行补偿。该方法能够很好地适应多种约束条件并提前消除扰动带来的结晶器液位波动,提高了系统的响应速度,从而实现结晶器液位的鲁棒控制。

2 结晶器液位预测控制的工作原理分析

在实际连铸生产中,结晶器内钢水液位的变化范围较大且无明显规律,但液位变化的频率不高,这为实现新的控制方法提供了条件。结晶器液位预测补偿控制法是在较短的时间Δt1(预测周期)内,通过结晶器液位检测装置测量各种扰动引起的结晶器内的液位变化高度h1,同时求出该段时间内结晶器液位变化的平均速度VΔt1。将速度VΔt1线性延伸到随后一个较短周期Δt2(补偿周期),此时的液位变化高度h2。控制周期Δt是预测周期Δt1与补偿周期Δt2之和,在控制周期Δt内结晶器液位的总变化高度ht为:ht=h1+h2(1)式中:

ht—结晶器在一个控制周期里液位变化的总高度;h1—预测周期内结晶器液位变化高度(实测值);h2—补偿周期内结晶器液位变化高度(h2=VΔt1*Δt2,预测值)。

在补偿周期Δt2内,通过液压缸装置驱动滑动水口全开或全闭来全额补偿整个控制周期Δt内结晶器液位变化的总高度ht,这个控制周期完毕后立即进入下一个控制周期,即预测补偿贯穿于结晶器钢水液位补偿整个控制阶段。预测控制法是一种半主动的控制方法,通过事先对结晶器液位变化的检测,线性的延伸预测求得整个控制周期Δt应补偿的液位高度ht。

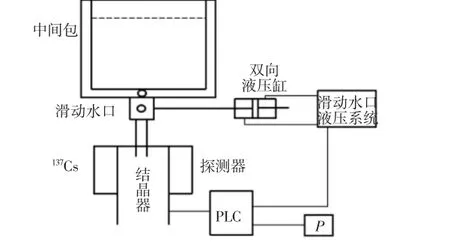

倘若预测时间Δt1趋近于零,补偿机构也完全有能力瞬间作出液位补偿,此时实际的液位因干扰产生的高度与补偿的液位高度可完全抵消,即结晶器液位高度将一直保持在预定的位置保持稳定。但是在实际控制中这个设想不可能实现。这是因为系统存在一定的惯性、测量周期Δt1也不可能为零,而补偿周期可能不足以全额补偿。这也就要求预测装置检测钢水液位灵敏度高,补偿装置的能力足。相对于误差发生了以后再作出补偿的被动型方法,此方法具有明显的超前响应。然而按照线性拓展求得的总补偿高度与实际液位高度的变化存在一定的误差,所以这种预测控制方法仅适用于液位变化频率不高的场合[11],此要求对于结晶器液位的控制是比较适合的。结晶器液位预控补偿系统,如图1所示。结晶器液位控制系统主要由同位素放射式钢水液位仪、PLC(采用预测控制方法)、信号处理器(PC)、滑动水口系统、液压缸等几个部分组成。工作时,探测器接收137Cs发射γ射线的信号,将检测的信号强度发送给工控机(PC)。工控机通过将检测液位γ射线强度与预定液位γ射线强度作比较,经过工控机运算并将补偿数据发送给PLC。PLC通过控制滑动水口液压系统来控制液压缸缸杆的前进后退,这样就控制了滑动水口的开口度,从而控制中间包向结晶器流入的钢水量,完成了结晶器钢水液位的控制。

图1 结晶器液位预控补偿系统Fig.1 Mold Level Pre-Control Compensation System

3 结晶器液位检测装置及预测周期速度计算

3.1 钢水液位检测装置

结晶器液位检测采用的是137Cs液位计检测,检测范围为(0~180)mm。主体部分由射线源、探测器、二次仪表等部分组成[12],其结构简图,如图2所示。在结晶器的一侧安装137Cs射线源,在对称面同一高度安装探测器接收其发射的γ射线。当结晶器内有钢水时,射线源发射出的γ射线会有一部分被结晶器和被测钢液吸收,而使γ射线强度发生变化。随着钢水液位高度的增加,探测器接受的γ射线强度减弱。结晶器内钢水液位高度h与探测器接收的γ射线强度关系为:

式中:I—结晶器内钢液位h时,探测器接收的γ射线强度;I0—结晶器内无钢水时,探测器接收的γ射线强度;μ—吸收系数,取决于吸收体的材料和放射γ射线的能量;h—结晶器内钢水的高度。

由式(2)可知,检测出的γ射线强度I的变化,就可以转换出结晶器钢水液位的高度h变化。为防止信号失真,接收器将钢水的高度h的值转换成脉冲信号,该信号通过屏蔽电缆输入到二次仪表,经信号放大、运算、分析之后传输给主机,形成脉冲计数值N,N值随着结晶器内钢水液位的变化而呈比例变化[13]。液位检测主要由电信号完成,必须让液面有一定的时间作为观察窗口以求取此时液位的变化速度。

图2 结晶器液位检测示意图Fig.2 The Diagram of Mold Liquid Level Detection

3.2 预测周期速度计算

设定结晶器钢水液位要保持在h1的液面位置稳定,开浇后到达了高度为L1的位置,此时脉冲数值为N1。拉矫机的拉速不稳定等扰动会导致液位上下波动,经过短暂的时间Δt1,主机接受的脉冲数值N2。由于脉冲计数值N随着结晶器内钢水液位的变化而成比例变化,可得到此时液位高度L2:

设定预测周期的液位变化速度线性延伸到整个控制周期,所以预测周期液位变化速度的精度决定了补偿周期的液位补偿量。由于在补偿周期内,液位的变化可能不依从预测周期得到的速度并产生预测误差,这就要求整个控制周期时间相对短暂。在结晶器液面变化为一定值时,预测周期Δt1越短,控制周期的次数越多,则预测误差就越小。所以在137Cs液位计检测能检测的范围内,尽可能的使预测周期Δt1小,这样预测速度误差降到最低。

4 结晶器液位补偿装置设计及补偿周期计算

4.1 补偿装置设计

补偿装置采用控制中间包流入结晶器内钢水流量来保证液位稳定。即通过改变滑动水口的位置控制钢水流量,进而补偿扰动导致的液位波动,达到结晶器液位稳定的目的。中间包滑板水口控制采用三滑板方式,由水口、固定板、滑动板组成。固定板和滑动板上开孔,驱动液压缸带动滑动板移动,改变滑动板与固定板开孔相交部分的面积控制钢水流量,达到补偿控制结晶器液位的目的。中间包水口滑板构造,如图3所示。

图3 中间包水口滑板结构图Fig.3 The Structure of Skateboard Outlet

4.2 补偿周期Δt2计算

在结晶器液位稳定状态下,控制周期内外界扰动引起液位变化高度应与补偿周期内补偿的液位高度相抵消。而结晶器液面高度的控制分为以下两种情况:

(1)实际液位高于正常液位:此时完全关闭水口,则液位下降的速度等于连铸机拉坯的速度v1,则此时的补偿周期Δt2应等于下式

(2)若液位低于正常液位:此时应完全打开水口,让更多的钢水在尽可能短的时间里补偿这种液位误差。此时的补偿周期Δt2应等于下式

式中:v2—液位低于正常液面时的最大补偿速度。而结晶器液位最大补偿速度v由下式求出[14]

式中:Av—滑动水口全开截面积,m2;Am—结晶器的横截面积,m2;cv—注入系数;cc—收缩系数,旧阀门取0.95,新阀门取0.6;g—重力加速度,m/s2;H—中间包到结晶口的高度,m;v1—矫拉机拉速,m/s。

由式(5)~式(7)可知:补偿周期Δt2是变化的参数,它随液位的误差改变而改变。然而在补偿过程中,由于补偿周期的液位变化是由预测速度线性延伸,实际的补偿液位变化不一定依从预测速度变化。所以预控周期应尽可能的短,补偿周期的补偿误差才能降低。滑动水口的动作时间在这里是忽略不计的,必然会带来一定的补偿误差。这也就要求液压缸油液流量足够大,能够在非常短的时间内完成补偿。

5 预测控制效果分析

实际生产中结晶器钢水液面的波动受多重因素影响因而是随机的,液位波动过程也不可能复现。因此无法呈现实际条件下液位的自主波动与采用了预测控制法下的受控波动的对比效果。为分析该控制方法的鲁棒性,笔者参考相关文献[14],可假设结晶器液面的干扰波动曲线,如图 4(a)所示。表达式

表1 预控补偿计算参数表Tab.1 Pre-Control Compensation Calculation Parameter

由于预控补偿是一个连续过程,应该从开始出现扰动时就立即进行补偿。即补偿活动是逐点进行的,上一周期可能出现的补偿误差会带到下一周期继续补偿,利用Matlab软件进行逐点的计算形成了下列补偿曲线,如图4(b)所示。

图4 液位未补偿与预控补偿曲线对比图Fig.4 The Level Curve Contrast Between Uncompensation with Pre-Control Compensation

如图4(a)与图4(b)之对比可见:在液位超出稳态并继续上升时,钢水量增多,此时将滑动水口完全关闭,利用钢坯的拉矫速度使液面降低;反之,在液位低于稳态并持续下降时,钢水量减少,此时将滑动水口全部打开,快速涌入的钢水将使液面上升。显然,利用连铸机的拉坯动作降低液面比另一种方法更加高效。这一点对连铸生产比较有利,生产中液面常常高出理想位置。从图4(b)可知:经本系统补偿后最高液面的波动值为0.115mm,对比原始的波动值10mm,本预测控制法确实能较好地降低液面扰动,这也为类似的低速系统保持恒态提供了新的控制思路和参考。值得说明的是:本例中未考虑液压缸的动作时间对整个预控系统的负面影响,若大幅度增加液压系统的流量也能明显减少本系统的误差。

6 结束语

(1)针对传统控制法补偿滞后的不足,笔者提出预测控制法并详细的描述其工作原理,实现控制系统的半主动控制。(2)确定了预测周期速度与补偿周期的具体表达式,并分析出预测周期越短、液压缸油液流量越大,控制系统补偿误差越小。(3)用仿真实例验证了预测控制法的补偿效果。经过预测控制法控制的结晶器液位系统,液位扰动补偿率到达了98.85%,大大改善了扰动引起的液位变化。

预控补偿法存在一定的补偿误差且仅适用频率变化较慢的场合。对于频率变化较快的系统,预测控制法无法准确的预测补偿周期的补偿量,也就完成不了精确的补偿,可加快系统的测量速度及补偿能力解决此类问题。