不锈钢荒管内壁精整加工装置设计与实验研究

2018-09-17侯志燕杨胜强王会芝

侯志燕 ,杨胜强 ,王会芝

(1.太原理工大学 机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

山西太钢不锈钢股份有限公司所属钢管公司拥有目前世界上规模最大的不锈钢无缝钢管生产线,其钢管热挤压机是目前全国规模最大的挤压设备,年过钢量为32770t,挤压产品共27200t,其中荒管为22200 t,成品管为5000t[1]。荒管主要生产工艺流程为:管坯—环形炉预热—感应炉加热—扩孔机—挤压机—冷却—荒管—精整—检验—包装入库。由于受诸如管坯加热温度及速度、坯料与挤压筒的间隙及模具设计中模角、工作带长度和直径等因素的影响,荒管表面易产生一些划伤、毛刺、麻面、起皮等缺陷,这些缺陷在后续加工过程中不断地加重,势必降低钢管不锈性和耐蚀性,严重地导致整批报废[2]。不锈钢荒管检验标准中规定:荒管内外表面应光滑平整,表面不得有异物,如果出现表面缺陷,必须修磨,进行精整加工,来提高荒管成材率。

由于太钢生产的荒管规格多为细长、小孔径的管件,属于小直径内管深孔精整加工,加工难度较大。对这种细而长的荒管内壁,常用人工布辊和砂轮修磨的办法,其工厂里的工人把砂轮固定在细长杆的一端,再把细长杆和砂轮放到管内,然后通过目测确定缺陷的位置后,移动细长杆至缺陷位置,给砂轮通电后去除表面缺陷。这种方法劳动强度高,用力不均会造成荒管“多角”、“抛焦”、“不圆”等缺陷,加工的质量和效率完全取决于工人的技术水平,存在质量不稳定和效率低等问题。为此,设计出一套结构简单、拆装方便、高效的荒管内壁精整加工装置,该装置适用于细长荒管内壁精整加工,提高了荒管表面质量,且加工具有稳定性、灵活性、经济性。

2 精整加工装置组成及工作原理

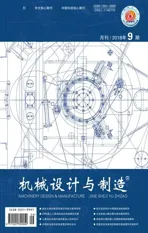

为满足装置可以在不锈钢荒管内进退自如,且能够适应荒管因内部缺陷引起的管径变化,同时能够高速旋转,带动加工部分去除表面缺陷,完成精整加工,因此设计确定了装置三大部分:(1)电机和软轴等组成的动力输出部分;(2)磨具导轨旋转体、浮动块和油石条等组成的珩磨头部分;(3)驱动轮和支撑轮等组成的进给支撑部分,如图1所示。加工时,启动电机,电机轴通过软轴驱动整个装置旋转,由于驱动轮轴线和管道轴线有一定的夹角θ,驱使驱动轮沿管壁做螺旋运动,拖动软轴前行,进而实现精整加工装置的前进,同时浮动块在离心力的作用下沿着磨具导轨旋转体的滑动槽径向移动,浮动块被甩出,由于工件内壁的限制,固定在浮动块的油石条与工件内表面接触,在一定压力作用下,产生摩擦运动,固定在浮动块的油石条紧贴管内壁做磨削运动,从而实现对荒管内壁的精整加工。改变电机工作电流的方向,可改变电机轴的旋转方向,实现装置进退自如,从而完成整个荒管内壁的精整加工[3]。

图1 精整加工装置示意图Fig.1 Diagram of the Finishing Device

3 精整加工装置组成各部分结构特点

3.1 动力输出部分

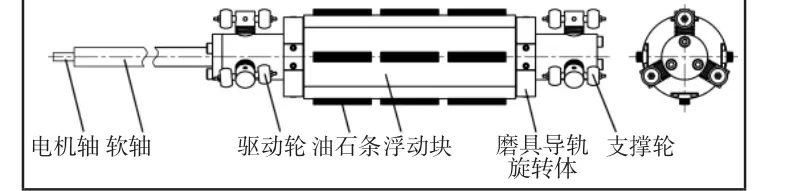

由于装置是针对内径为φ55的细长荒管设计,驱动电机若要进入到管内,只能选择微小电机,但考虑到微小电机的功率达不到要求,所以决定采用电机置于外部,通过软轴驱动装置在管内前进的方式。动力由电机输出,由柔性软轴传递动力。电机和软轴的连接,如图2所示。连接件通过键和电机轴连接,连接件内开有方孔,与软轴方头固定,法兰盘与电机端面固定,起连接并固定软轴和电机轴的作用。金属软轴是由内部传递动力的柔性轴及外表面数层金属钢丝包裹而成[4]。金属软轴内柔性轴通过旋转来传递动力,而软轴的外表面包裹层是相对静止的。因此金属软轴传递动力平稳,不会产生任何振动和离心力。另外,由于软轴具有非直线或非同一平面传动特性,当传动长度为几米到十几米时,还能满足工作转速接近于额定转速,能够远距离传递回转运动,因此软轴能自主适应管道形状的变化,带动加工部件顺利完成精整加工。

图2 动力输出部分Fig.2 The Power Output Section

3.2 珩磨头部分

在传统的珩磨加工中,珩磨头的径向进给靠胀缩机构来实现[5]。而该珩磨头是利用离心力自动调节径向进给[6],结构极其简单,整个珩磨头由磨具导轨旋转体、浮动块、挡板、螺钉和油石条等组成。其中磨具导轨旋转体和浮动块是整个珩磨头的重要零件,三维模型,如图3、图4所示。磨具导轨旋转体呈阶梯状,中间芯轴上沿圆周方向可以支撑四瓣浮动块,左右两个圆盘上沿圆周方向均匀分布着四组滑动槽,分别与四瓣浮动块左右两侧突出的键配合,起导向作用。浮动块呈扇形状,每瓣上沿轴向分布着三个固定油石条的方槽,依次装上油石条。四瓣浮动块通过两端突出的键可以在磨具导轨旋转体的滑动槽内自由滑动,固定在浮动块槽中的油石条随之作径向滑动,实现了油石条的浮动和磨削直径的自动调节。为防止浮动块在没有内壁的约束下飞离珩磨头,在滑动槽的外侧开方槽,与挡板用螺钉连接。由于油石条固定在浮动块上并和其一起做离心运动,大大增加了做离心运动的质量,从而大大增加了离心力和油石条对荒管内壁的压力,进而增加了油石条对荒管内壁的磨削力。

图3 磨具导轨旋转体三维模型图Fig.3 3D Model of the Abrasive Guide Revolver

图4 浮动块三维模型图Fig..4 3D Model of the Slider

3.3 进给支撑部分

进给支撑部分采用轮式螺旋驱动方式[7],主要由驱动轮、支撑轮、轮轴、驱动轮杆、支撑轮杆、压缩弹簧等组成。为保证该装置稳定自如在管内行走,驱动轮和支撑轮沿圆周方向均匀分布3组,分别通过驱动轮杆和支撑轮杆安装在磨具导轨旋转体左右两端的轮杆导向孔中,其中支撑轮的轴线与管道轴线平行,起支撑导向作用,驱动轮轴线与管道轴线呈一定的倾斜角θ,可以将旋转运动直接转换为直线运动[8]。当电机输出转矩通过软轴传递给驱动轮后,在轴线方向上产生的分力为装置提供了沿管道轴线前进或后退的动力。驱动轮与管壁的正压力越大,则驱动轮产生的驱动力越大。此外,六个轮杆上均装有压缩弹簧,在弹簧的作用下压紧在管壁上,可以使自给装置获得更加稳定的驱动力,使装置进退自如[9]。

4 精整加工装置结构参数仿真分析

当电机转速一定时,精整加工装置之所以能在管道中以稳定的速度行走,驱动轮轴线和管道轴线的夹角、驱动轮杆上的压缩弹簧的预压力对装置移动速度、牵引力及油石条磨削力等有着直接的影响。因此利用UG建立装置模型,导入ADAMS软件对装置的结构参数进行仿真分析,最终确定合适的θ角和弹簧预压力的值,为下一步制作样机提供了依据[10]。导入ADAMS中赋予材料属性、添加约束后的模型,如图5所示。

图5 不锈钢荒管内壁精整加工装置模型Fig.5 3D Model for Finishing Machining Device of Semi-Finished Stainless Steel Tube

4.1 驱动轮轴线和管道轴线的夹角对牵引力的影响

当电机的输出力矩一定时,驱动轮轴线和管道轴线的夹角θ越大,牵引力越小,装置的移动速度越大,从而使同一表面加工时间变短,造成加工效果不明显,因此θ应尽量小,通过仿真得出为弹簧预压力为一定时,θ分别为 1°、2°、3°、4°、5°时牵引力随角度的变化情况,得出当θ角从1°变化到5°时,牵引的大小从27.351N变为13.835N。θ角为1°时,牵引力随时间的变化,如图6所示。考虑到加工工艺的限制,在满足装置的移动速度的前提下选择θ角度值为1°。

图6 牵引力随时间的变化曲线Fig.6 Change Curve of Traction Along with the Time

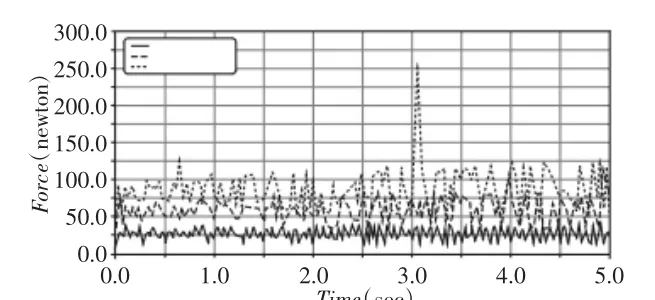

4.2 轮杆上弹簧的预压力对牵引力的影响

由理论分析可知,弹簧预压力增加,会使轮子和管内壁的摩擦力增加,从而使装置前进时电机所做的功增加,当弹簧预压力增加到一定值时,加工装置将会由于轮子和管壁的摩擦力太大而导致电机不能带动装置前进,影响加工效率。因此选择弹簧时预压力不能过大,以满足轮子不打滑为好。由仿真得出六个轮腿上的弹簧预压力分别为150N、100N、50N时,牵引力的大小分别为second、three、four曲线,如图7所示。由图7得出弹簧预压力变小时,牵引力变大,装置的移动速度越小,从而使同一表面加工时间变长,有利于荒管内壁的加工,当弹簧预压力为50N时,由仿真可知,轮子的角加速度为0,因此轮子匀速转动,没有出现打滑现象。结合实际情况,本装置设计的时候弹簧预压力选用了50N。

图7 不同弹簧预压力下牵引力对比图Fig.7 Contrast Diagram of Traction with Different Spring Preload

4.3 装置运动过程中装置质心位置随时间的变化

当驱动轮轴线和管道轴线的夹角为1°时,电机转速为940r/min时,弹簧预压力为50N时,装置质心位置随时间的变化,如图8所示。由图可知,装置质心的位置基本稳定,说明装置在行走的过程中稳定性好,即保证了装置对不锈钢荒管内壁精整加工的均匀性。

图8 装置质心位置随时间的变化Fig.8 Change Curve of the Center of the Device Along with Time

5 不锈钢荒管内壁初步试验研究

5.1 实验条件

实验条件如下:试件为内径为φ55mm,壁厚为5mm,长1.5mm的无缝不锈钢荒管,其原始平均粗糙度值为Ra1.386μm;选择型号为Y2-112M-6三相异步电动机,额定功率为2.2kW,额定转速940r/min;根据功率大小选择直径8mm,长度1.5mm,G型动力传动用钢丝软轴;油石条材料为碳化硼,规格为(5×10×30)mm,粒度800目;测试仪器为Ivp6-4vd-150电子内窥镜,Perthometer M2 1.4_0.0粗糙度仪,秒表,卷尺。

5.2 实验过程

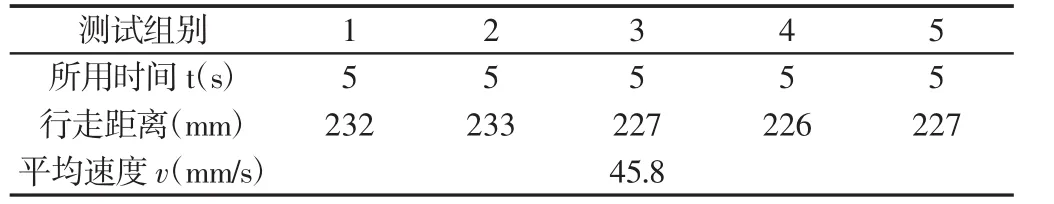

为掌握装置在荒管中的运动情况,对没有安装油石条的装置进行速度测试,首先将荒管水平放置,然后将装置放置荒管内,并对入口处软轴标识记号,启动电机,取5s为测试时间,关闭电机,对入口处软轴中再次标识记号。量出两处记号之间距离,即为装置行走的距离,通过测试得出5组数据,如表1所示。

表1 装置沿水平方向平均速度Tab.1 Average Velocity of the Device Along the Horizontal Direction

通过5组实验表明,当电机转速在940r/min时,测试得出装置在荒道中沿水平方向平均最大进给速度45.8mm/s,装置在荒管内运行平稳。

安装油石条,装置放入荒管入口,启动电机,珩磨头加工30s后,改变电机电流极性,珩磨头反向加工30s,回到初始位置,关闭电机。如此反复6次,加工完毕。为了测试精整加工后荒管内表面的粗糙度值,在荒管管口内表面式样沿轴向一定的周向区域选取8个标记点测量其表面粗糙度,取其平均值作为该时刻的粗糙度值,即平均粗糙度值。

5.3 实验效果

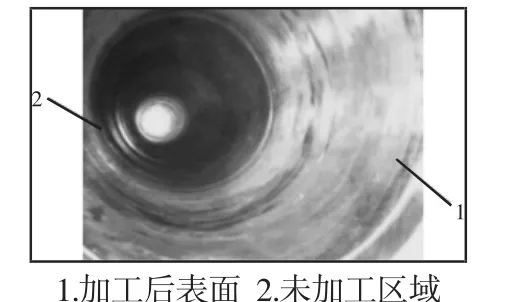

用Ivp6-4vd-150电子内窥镜观察到加工前荒管内壁情况,可看出不锈钢荒管内表面缺陷主要为沿轧制方向的螺旋线纹、划伤和与机体相连的翘皮及微裂纹。加工6min后,观察内壁情况,如图9所示。试件加工前后内壁对比照片情况,加工后表面翘皮消失,螺旋状划痕减轻。用Perthometer M2 1.4_0.0粗糙度仪测试粗糙度值,如表2所示。

表2 不同时刻平均粗糙度值Tab.2 Average Roughness Value at Different Time

图9 荒管加工前后内壁对比照片Fig.9 Contrast Photograph for Inner Surface of Semi-Finished Stainless Steel Tubes Before and After Processing

从表2可知:当电机转速为940r/min时,用800目的碳化硼加工工件,在360s的时间内可将荒管内壁粗糙度值从开始的Ra1.386μm 降到 Ra0.613μm。

6 结论

通过初步实验得出以下结论:(1)该装置通过软轴传递转速来实现珩磨头部分的高速旋转,从而完成精整加工是可行的。(2)该装置通过控制电机正反转和驱动轮的共同作用,可以实现软轴带动加工头进退自如。(3)对于不锈钢荒管,该装置选择高转速、低进给速度,并配备高硬度油石条来加工,一定时间后,内壁表面缺陷减轻,表面粗糙度值提高,加工效果明显。(4)油石条对管壁的磨削力可以随着电机转速的变化而变化,也可以通过改变油石条的粒度、材料等来调节珩磨头的磨削效率,从而控制多个变量来实现荒管内壁的精整加工。