集成电路用Ti靶材和Cu62Zn38合金背板焊接技术研究

2018-09-13,,,,,,,

, , , , , , ,

(1.有研亿金新材料有限公司,北京 102200; 2.北京市高纯金属溅射靶材工程技术研究中心, 北京 102200; 3.北京翠铂林有色金属技术开发中心有限公司,北京 100088)

0 前言

中国已成为世界Ti工业大国,Ti产能位居世界首位,但面临着整体技术含量低、产品附加值低、产能严重过剩等问题,加大Ti材深加工及开发高附加值产品是行业摆脱困境的关键。高纯Ti作为电子信息领域重要的功能薄膜材料,近年来随着中国集成电路、平面显示器、太阳能等产业的快速发展需求量快速上升[1-2]。磁控溅射(magnetron sputtering)是集成电路制造工艺中的关键技术之一,无论是在前道晶圆制造还是在后道先进封装领域都发挥重要作用[3]。在集成密度方面,由于芯片线宽的减小和封装集成密度的提高,高深宽比(aspect ratio>5)布线结构成为后续主要发展趋势,这对磁控溅射技术提出了挑战,需要采用大功率溅射来提升高深宽比结构中薄膜的均匀性,同时使用功率不断提高可显著可显著提高生产效率,降低制造成本[4-5]。对于300 mm晶圆用大尺寸Ti靶材,为了实现40 kW甚至更高溅射功率下的稳定溅射,要求Ti靶材组件具有优异的热稳定性、导热性能和力学性能,选取高导热性、高强度、低成本的靶材背板材料及高结合强度的焊接方法至关重要[6]。

以铝合金材料如6061铝合金等为背板的Ti靶材只能适用于较低功率密度的磁控溅射,同时传统的焊缝连接技术更是远远满足不了高功率、高可靠溅射的要求[7-10]。因此,文中选择高强度、高导电性的Cu62Zn38合金(以下简称CuZn)作为背板材料,开展背板与高纯Ti板(以下简称Ti板)的扩散焊接研究,为制备大尺寸高性能Ti靶材提供依据。

1 试验材料与方法

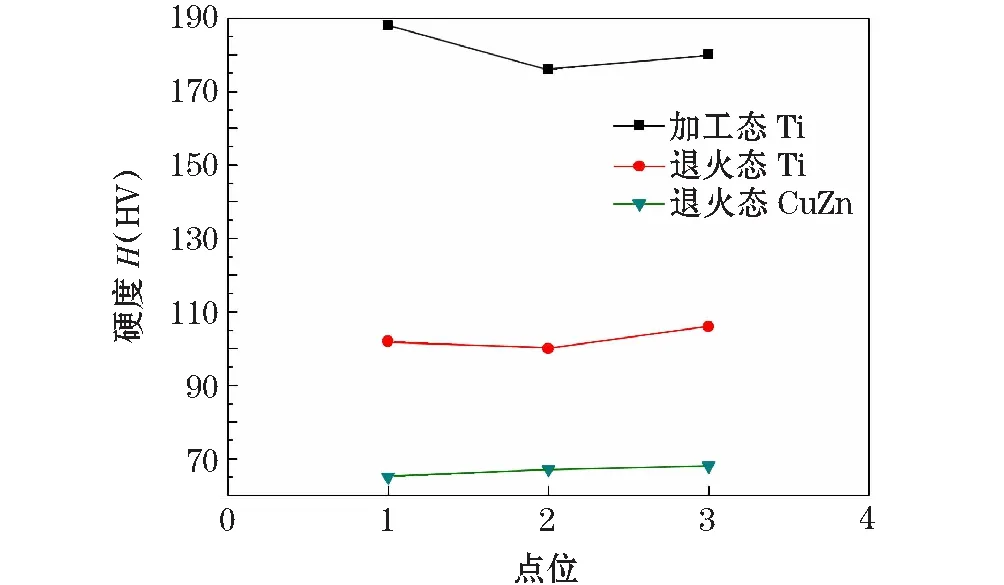

选取纯度为99.995%高纯Ti铸锭和CuZn合金板材为原材料进行试验。高纯Ti锭经高温锻造和冷轧后制成8 mm厚的板料。Ti板与铜锌合金板材分别切取2片直径120 mm的圆片,各取1片Ti圆片及CuZn合金圆片进行退火,退火温度530 ℃,保温1.5 h,退火后水冷。对高纯Ti(加工态Ti)、退火后高纯Ti(退火态Ti)和退火后CuZn(退火态CuZn)合金等试件进行硬度测试,根据室温的硬度数据对试件进行机加工,加工出同心环型齿。真空封焊后进行热等静压(HIP)扩散焊接,HIP参数为压力120 MPa、保温时间4 h。表1为采用不同方案加工出的试件。

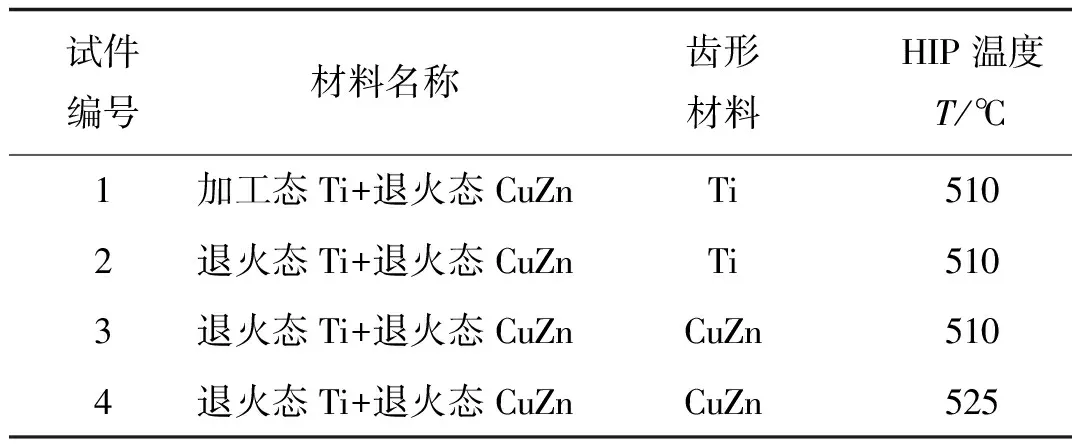

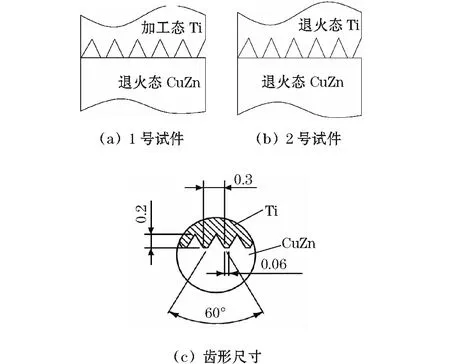

表1 不同方案下加工的试件

试样经机械抛光后,采用10%硝酸酒精溶液擦拭浸蚀,并在Olympus BX51光学显微镜上进行微观组织分析;采用432SVD型显微硬度计进行硬度测试,在CSS-44200万能拉伸机进行拉伸试验,使用Hitachi SU1500 扫描电镜观察Ti靶与CuZn背板的界面扩散情况。

2 试验结果与分析

2.1 扩散焊接材料齿形选择试验

增大材料间接触面积是保证扩散焊接性能的一种常用方法,材料表面加工齿形为其中一种方式,齿形一般在高硬度材质上加工。选取轧制后加工态Ti、退火态Ti和退火态CuZn 3种试件在室温下进行硬度分析,每个试件上选取三点,硬度关系如图1所示。

图1 室温下材料硬度

根据以上硬度关系确定材料加工齿形试验,具体确定机加工齿形方案如图2所示,均选取在硬度较大的Ti板上车齿,齿形高度0.2 mm,齿宽0.3 mm,齿间夹角60°,然后与退火态CuZn合金配合进行热等静压试验。

图2 实际齿型图机加工齿的方案

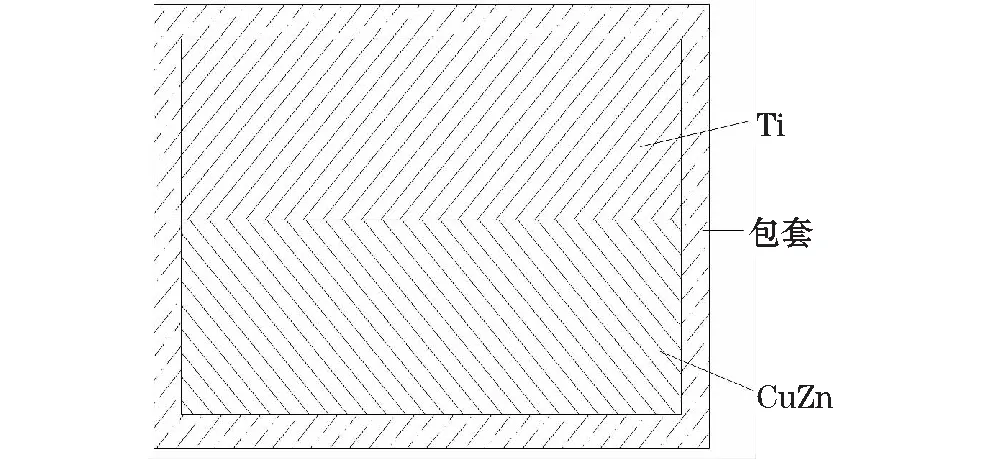

真空封焊后对试件进行热等静压试验,试验参数为焊接温度510 ℃、压力120 MPa、保温4 h。热等静压示意图,如图3所示。

图3 热等静压试样示意图

对热压试件沿直径方向取样作金相分析,观察焊接界面,如图4所示。图4a显示经过热等静压后,加工态Ti板车齿中Ti齿已经严重变形,齿形基本被压平。由此可以看出,在510 ℃时加压情况下, 加工态Ti硬度明显下降,不高于在该条件下CuZn合金硬度,导致齿形被压平无法咬入CuZn合金。由图4b可以看出,热等静压后的退火态Ti板车齿和CuZn合金均产生一定的形变,退火态Ti齿原有的60°夹角几乎变成90°夹角圆弧过渡。这种现象说明在510 ℃时两种金属硬度较为接近。

图4 1号和2号试件焊接界面

冶金结合和较大的结合面积是保证抗拉强度高的必要条件。观察图4a~4b两种金属的界面,发现有非常明显的微间隙,由此可见,此两种扩散焊接工艺并未达到冶金结合。对试件进行拉伸试验,加工态Ti板车齿和退火态Ti板车齿抗拉强度分别为23 MPa和29 MPa,未实现高强度连接。

根据以上试验结果分析可以得出,510 ℃HIP时,Ti板车齿与CuZn合金的抗拉强度较低,无法满足高强度靶材需要。因此为了得到高强度Ti板与CuZn合金扩散焊接靶材,需CuZn合金机加工齿形,同时由于HIP工艺特性,需选取初始硬度差值小材料配合,因此选择退火态Ti板与CuZn合金匹配扩散焊更合理。

2.2 高强度扩散焊接试验

选择退火CuZn合金车齿和退火态金属Ti板真空封焊后,HIP温度选取510 ℃和525 ℃,压力120 MPa保温4 h进行试验,试验后的试件沿直径方向取金相试样,剩余试件分别取3个拉伸试样作拉伸试验。

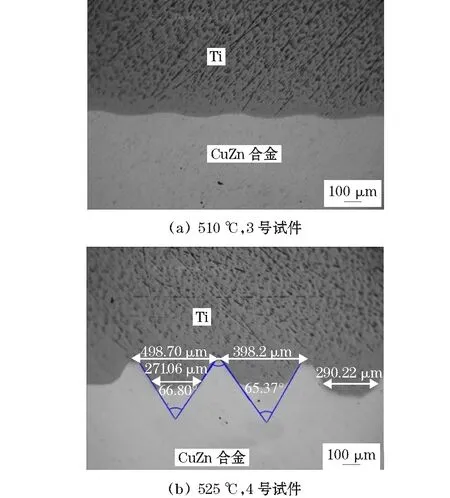

图5为HIP扩散焊后界面微观形貌。在510 ℃试验条件下,试件中两金属界面紧密贴合,CuZn合金齿几乎完全坍塌,说明在510 ℃时,CuZn合金与Ti板的硬度接近,CuZn合金齿无法咬入Ti基体中导致齿形坍塌。525 ℃热等静压后,CuZn合金齿变化不大,CuZn合金齿全部压入Ti的基体,此时CuZn合金齿形硬度大于Ti基体硬度。根据上述现象可得出,在525 ℃时CuZn合金和Ti的硬度差值比在510 ℃时明显增大。

图5 3号和4号试件焊接界面

分别在3号和4号试件上取3个试样进行抗拉强度检测,曲线如图6所示。525 ℃时热等静压扩散焊接2号试样的平均抗拉强度为136 MPa(图6b),大于1号试样平均抗拉强度93 MPa(图6a),更远远大于软焊缝抗拉强度(≤10 MPa),达到冶金结合要求。

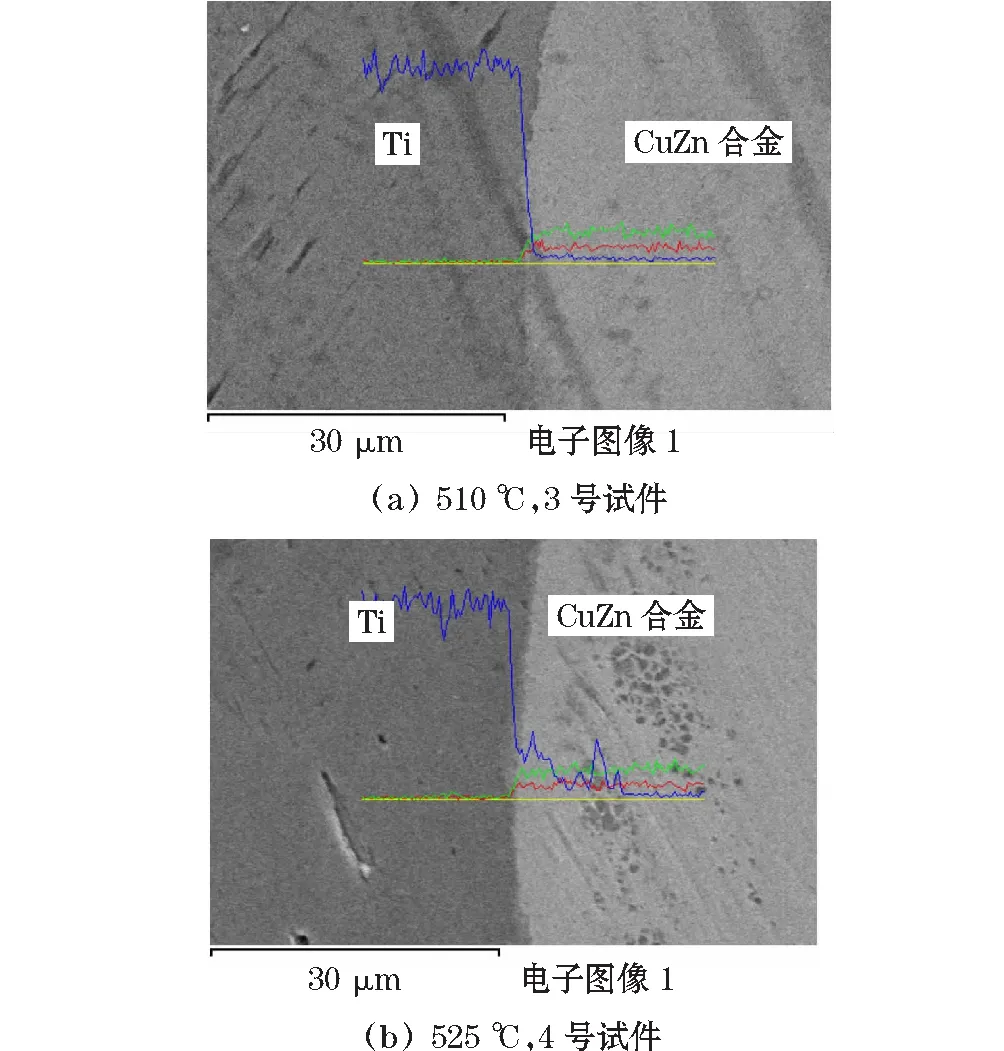

用电子显微镜对界面线扫描,结果如图7所示。525 ℃的3号试件Ti/Cu元素在界面有扩散现象,Ti元素在CuZn合金基体扩散深度约为10 μm,而4号试件中Ti/Cu元素几乎未扩散,有力证明了4号试件抗拉强度远高于3号试件的抗拉强度。

图6 3号和4号试件抗拉强度曲线

图7 试件焊接界面扩散线扫描结果

3 结论

(1) 随着温度的升高,退火态高纯Ti的硬度明显下降,510 ℃时与退火态Cu68Zn32合金接近,而在接近525 ℃时,退火态CuZn合金的硬度高于退火态Ti板。

(2) CuZn合金车齿后和退火态的高纯Ti真空封焊热等静压扩散焊接,焊接温度525 ℃在120 MPa压力下保温4 h,平均抗拉强度能够达到136 MPa。