Ni包WC含量对激光熔覆Ni45/Ni-WC复合涂层显微组织与性能的影响

2018-09-13,,,,

, , , ,

(1.中国兵器科学研究院宁波分院 焊接与表面再制造技术研究室,浙江 宁波 315103;2.中国科学院宁波材料技术与工程研究所 稀土磁性功能材料实验室,浙江 宁波 315201)

0 前言

激光熔覆是一种先进的新型表面改性技术,它将合金粉末与基材表面薄层同时瞬间熔化并快速凝固,在基材上形成致密的冶金结合熔覆涂层,以改善工件表面的耐磨、耐蚀、抗氧化等性能[1-2]。该技术具有基材变形小、复合涂层稀释率低、涂层耐磨耐蚀性能好、界面结合强等优点[3],可以成功地将金属的延展性、高强度和陶瓷相的高熔点、较好的化学稳定性、高硬度等性能结合起来,构成一种新的复合材料,是制备金属基复合涂层的理想方法[4]。

近年来国内外很多学者对激光熔覆Ni-WC复合涂层的性能进行了研究。成诚等人[5]在42CrMo合金表面制备Ni包WC涂层来研究激光功率对涂层组织及性能的影响。研究结果表明,随着激光功率的增大,由于涂层中的WC颗粒逐渐分解为Fe-C化合物,导致其硬度逐渐减小。刘兴光等人[6]对45号钢基体进行激光熔覆Ni包WC金属陶瓷涂层强化处理,结果表明,与45号钢基体相比,熔覆层的耐磨与耐蚀性能均有显著提高。此外,不同的Ni-WC含量对所制备的涂层组织和性能具有重要影响,目前已成为材料学领域的热门课题。Guo C.等人[7]在不锈钢基体上熔覆了不同Ni-WC含量的NiCrBSi/Ni-WC复合涂层,研究发现Ni-WC颗粒经过激光熔覆作用生成了硬质相WC,使得涂层的硬度和耐磨性能显著提高。颜永根等人[8]在低碳钢表面激光熔覆了钴基合金涂层以及添加不同含量Ni包WC的Co+Ni-WC复合涂层。结果表明,添加WC改变了Co60涂层的定向枝晶生长模式,并细化了枝晶组织,且WC加入量提高,效果越明显。

在不同的基体材料和熔覆材料下,可能会有不同的演变规律。因此利用激光熔覆技术在Q235钢板上制备Ni包WC粉末增强Ni45合金熔覆层,并系统研究了不同Ni包WC粉末含量对熔覆层的显微组织、稀释率及显微硬度的变化规律。

1 试验材料与方法

1.1 涂层制备

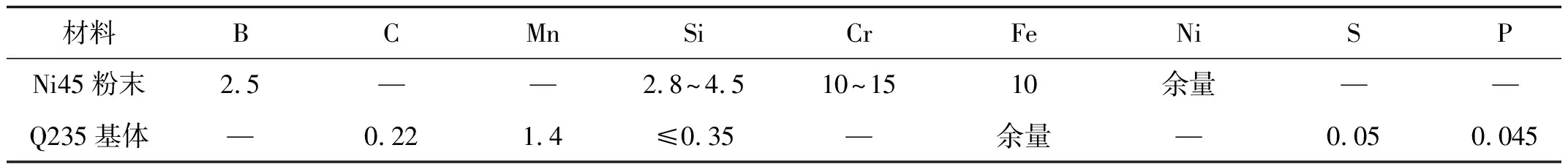

试验所用基材为Q235钢,尺寸为100 mm×100 mm×10 mm,试验前用砂纸对基材表面进行打磨并用丙酮清洗干净。所用熔覆材料为镍基自熔性合金粉末Ni45与不同含量Ni包WC粉末组成的混合粉末。Ni45合金粉末粒度为44~104 μm,其化学成分见表1。Ni包WC粉末粒度为38~74 μm,其中WC粉末的质量分数为88%,余量为Ni。Ni45合金粉末和Ni包WC粉末形貌如图1所示。将Ni包WC粉末分别以质量分数0%,10%,20%和30%比例掺入Ni45合金粉末,并将混合粉末置于行星式球磨机中混合均匀。试验前将粉末放入烘箱中150 ℃下烘烤2 h。

表1 Ni45合金粉末和Q235基材的化学成分(质量分数,%)

图1 粉末SEM形貌

利用IPG YLS-3000-CL光纤激光器采用侧向送粉方式进行激光熔覆。工艺参数为:激光功率2 kW,扫描速度3 mm/s,光斑直径5 mm,送粉速率8 g/min,送粉气体流量为7 L/min,Ar气保护气体流量为12 L/min。

1.2 测试分析方法

将试样沿垂直于扫描方向线切割成块状制备金相试样,试样横截面经过研磨和抛光后用王水(浓HNO3与浓HCl体积比为1∶3)腐蚀,采用FEI Quanta FEG250场发射扫描电镜(SEM)对涂层进行组织结构的观察与分析;并用SEM自带的能谱分析仪(EDS)检测分析微区的化学成分;采用布鲁克D8 ADVANCE X射线衍射仪(XRD)对熔覆层进行物相分析;用401MVSD型显微硬度计测定涂层的维氏显微硬度,载荷5 N,加载时间10 s,测量3次取平均值。

2 结果与讨论

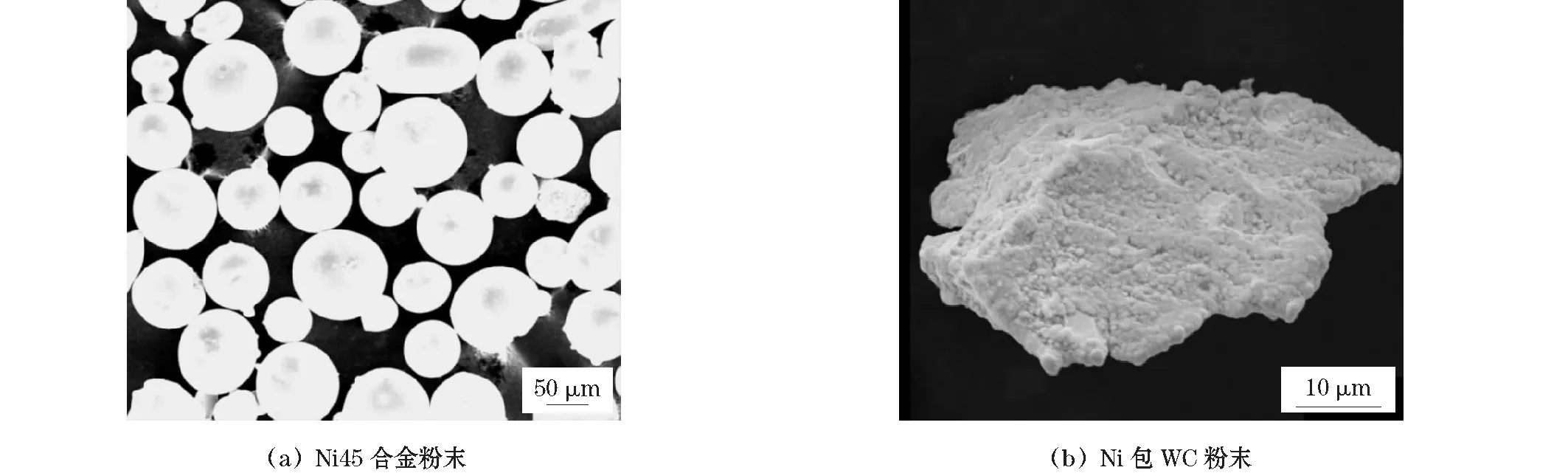

2.1 熔覆层的相构成

图2为添加不同Ni包WC的镍基复合涂层的X射线衍射图谱。激光熔覆的特点就是加热和冷却速度较快,是一种非平衡凝固,这必将导致凝固后的组织中存在过饱和固溶体和相的晶格畸变。由于熔覆层中可能存在的相所对应的衍射峰彼此非常接近甚至重叠在一起,因此完整准确地识别涂层中的所有相非常困难[9]。对衍射图谱进行仔细地分析,能够初步得出:各熔覆层中除了原有的γ-Ni,M7C3和FeNi3相外,还由于Ni包WC的加入引进了WC和W2C相。

图2 不同Ni包WC含量下Ni基复合涂层的射线衍射图谱

2.2 熔覆层的宏观形貌与稀释率

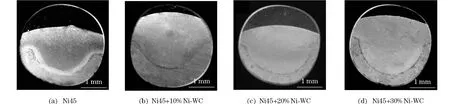

图3为不同Ni包WC粉末含量下熔覆层横截面宏观形貌。由图3可知,熔覆层致密,无裂纹和气孔,并且熔覆层与基体的结合界面是一道明显的圆弧线,说明熔覆层和基体之间形成了良好的冶金结合。

图3 不同Ni包WC含量下熔覆层截面的宏观形貌

熔覆层的稀释率表示基体材料在熔覆层中的扩散程度,稀释率的大小直接影响熔覆层的性能。稀释率过大,基体对熔覆层的稀释作用大,损害熔覆层固有的性能;稀释率过小,熔覆层与基体不能在界面形成良好的冶金结合,熔覆层易剥落。稀释率通过式(1)进行计算[10]。

(1)

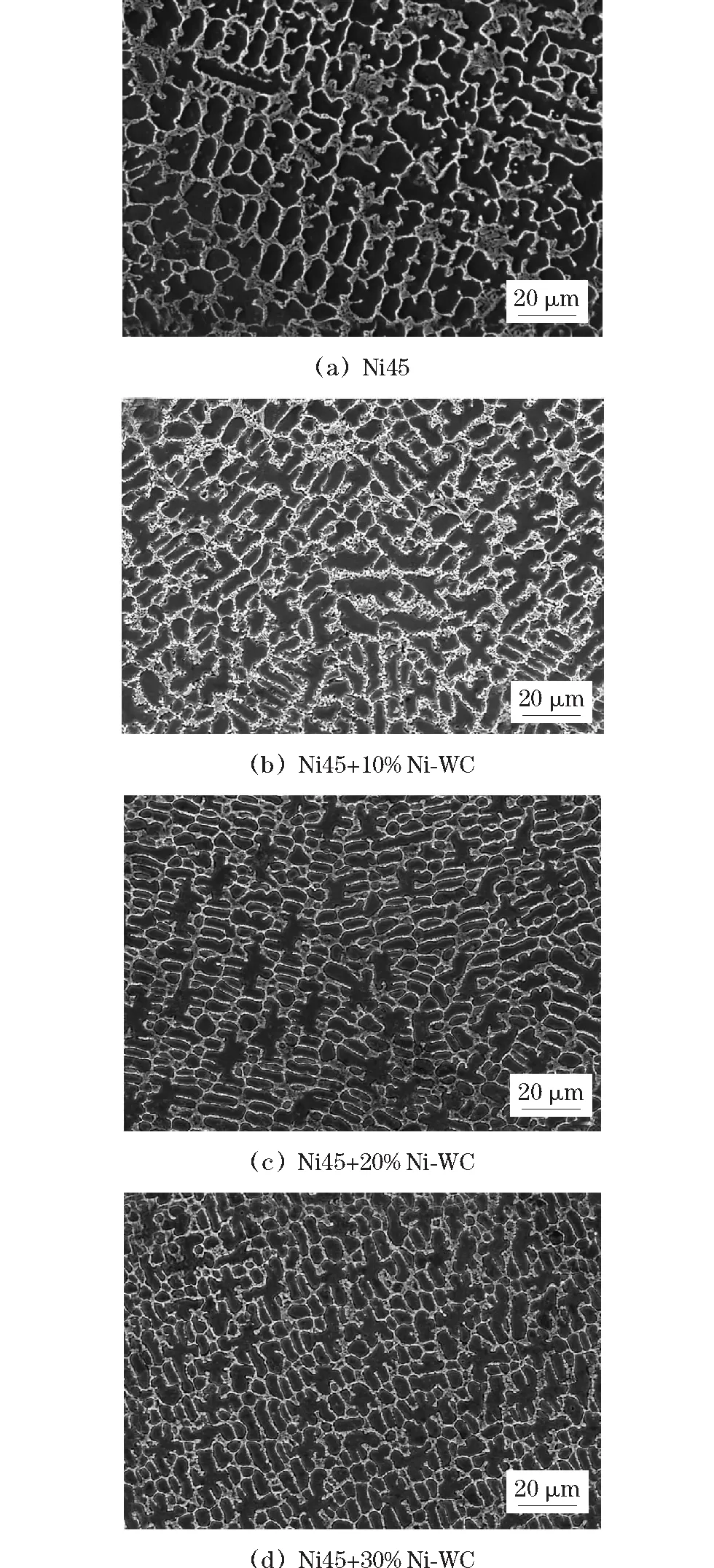

式中:η为熔覆层的稀释率;h为基体的熔深;H为熔覆层的高度。不同Ni包WC含量稀释率的计算结果见表2。

由表2可知,随着Ni包WC含量的增加,熔覆层的稀释率逐渐增大。这是由于随着WC含量的增加,熔覆相同厚度涂层所需最小比能量减小,导致了相同工艺条件下整个熔覆层温度升高[11]。

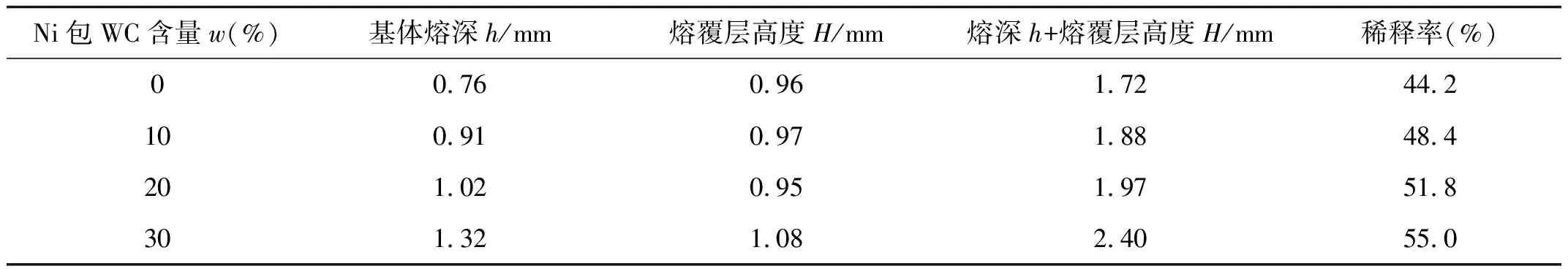

2.3 熔覆层的显微组织

图4为不同Ni包WC含量下熔覆层的微观组织。其中,图4a为不含Ni包WC熔覆层的显微组织。对图4a中白色枝晶和枝晶间的灰色块体进行EDS点分析,结果经计算得白色枝晶的成分相对含量为62.32%Ni,9.53%Cr,23.15%Fe,2.56%Si,1.32%C,1.12%B(质量分数),灰色块体的成分相对含量为29.61%Ni,47.70%Fe,18.76%Cr,1.25%Si,2.16%C,0.52%B(质量分数)。因此,分析认为熔覆层组织主要由白色的γ-Ni树枝晶和灰色的枝晶间多元共晶组成,且周围存在Cr,Fe元素的偏聚。此外,对图4a进行EDS分析(选区面积为45 μm×40 μm),测得其平均成分相对含量为39.68%Ni,10.34%Cr,46.55%Fe,1.02%Si,1.29%C,1.12%B(质量分数)。与Ni45自熔性粉末相比,Fe元素含量明显增加,而且在熔覆层出现了基材的Mn和C元素,这是由于在激光束的高温作用下,基材与熔覆层发生了互扩散,这种行为既说明了对Ni45熔覆层存在稀释作用,又为界面呈冶金结合提供了有力的证据。

表2 稀释率计算结果

图4 不同Ni包WC含量下熔覆层的微观组织

图4b~4d为不同Ni包WC含量下熔覆层的显微组织。与不含Ni包WC的组织相比,含有Ni包WC熔覆层的γ-Ni枝晶持续增多且细化。结合XRD图谱分析得出,是由于在高能激光束的作用下大部分WC会熔解,这些熔解的WC与Ni45基材的Ni,Cr,Fe元素相互作用会形成W2C和M7C3型碳化物及FeNi3金属化合物,将阻止粘结金属中γ-Ni枝晶的长大,从而细化熔覆层晶粒,而且Ni包WC含量越高,细化效果越明显。

此外,对图4b~4d进行EDS分析(选区面积为45 μm×40 μm),测得其平均成分相对含量见表3。随着Ni包WC含量的增加,Fe元素比重增加,说明熔覆层的稀释率在逐渐变大,这与表2的稀释率结果相吻合。

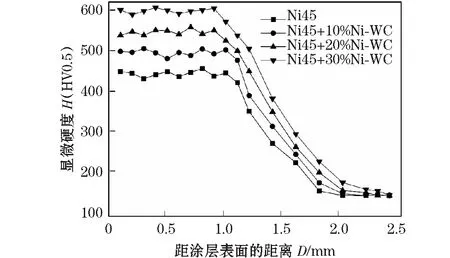

2.4 显微硬度

图5为不同Ni包WC粉末含量下熔覆层截面的显微硬度分布。从图5可以看出,随着Ni包WC含量的增加,熔覆层平均显微硬度逐渐增加。这是由于随着WC含量的增加,在熔覆层中形成的各种碳化物会增加,熔覆层的硬度也相应增加。此外,图5显示出熔覆层的显微硬度由表及里呈现下降的趋势。一方面,由于熔覆表层受激光瞬时加热又快速冷却,组织来不及长大,所以其组织比中部和低端的组织更细,使得熔覆表层的硬度高,里层的硬度低;另一方面,由于基体对熔覆层的稀释作用,使基体的Fe元素在激光作用下扩散到熔覆层低端,因此熔覆层底部的硬度发生下降。同时,基体的硬度最小,其平均显微硬度为150 HV0.5,当Ni包WC粉末含量为0%时,合金熔覆层的平均硬度为基体的3倍,当Ni包WC粉末含量增加到30%时,合金熔覆层的平均显微硬度最高,可达到基体的4倍。

图5 不同Ni包WC粉末含量下熔覆层的显微硬度

3 结论

(1) 在激光熔覆Ni包WC增强Ni基合金过程中,随着Ni包WC含量的增加,熔覆层的稀释率逐渐增大。

(2) 随着Ni包WC含量的增加,合金熔覆层中γ-Ni枝晶持续增多且细化。而且Ni包WC含量越高,细化效果越明显。

(3) 随Ni包WC含量的增加,熔覆层平均硬度逐渐增加。当Ni包WC质量分数为0%时,熔覆层平均硬度约为基体的3倍,当Ni包WC质量分数增加到30%时,熔覆层平均硬度可达到基体的4倍。