基于工程应用的9%Ni钢焊接材料选用原则探讨

2018-09-13

(太原理工大学 焊接材料研究所,山西 太原 030024)

0 前言

9%Ni钢已成功应用于大型液化天然气(LNG)储罐和LNG运输船舶等低温装置。虽然现有的焊接材料和配套焊接工艺基本能满足制造要求,但这并不意味着在所有情况下钢结构都能获得满意的焊接性。在一些情况下,焊缝的热裂纹敏感性、电弧磁偏吹现象、埋弧焊中焊缝未熔合等问题在施工过程中时有发生。另一方面,在结构复杂、工艺苛刻的大型LNG储罐等结构的施工过程中,合理选用焊接材料显得尤为重要。所谓合理选用焊接材料,既要考虑结构的工况条件,又要考虑母材的焊接性和匹配方式等因素。9%Ni钢焊接接头超低温工况条件的特殊性,使该钢焊接材料的选用原则显得有些与众不同。具有Ni基奥氏体焊缝的焊接材料已经在工程上被普遍采用,但作为“异质焊缝”的“等韧性匹配”焊接材料选用原则,往往被忽略而未被强调。有关9%Ni钢焊接的文献不少[1-3],但涉及焊接材料选用原则的内容往往一带而过,专题性探讨的文献更是罕见。为此,文中从9%Ni钢焊接的工程应用入手,将焊接材料选择与该钢的焊接性、焊接材料种类、工艺方法相联系,着力专题性探讨其选用原则。该项工作对推动9%Ni钢焊接材料的创新开发、配套工艺的锐意改进,以及工程质量的提升,具有一定的参考价值和实用意义。

1 9%Ni钢的焊接材料及焊接性

1.1 9%Ni钢焊接工程应用实例

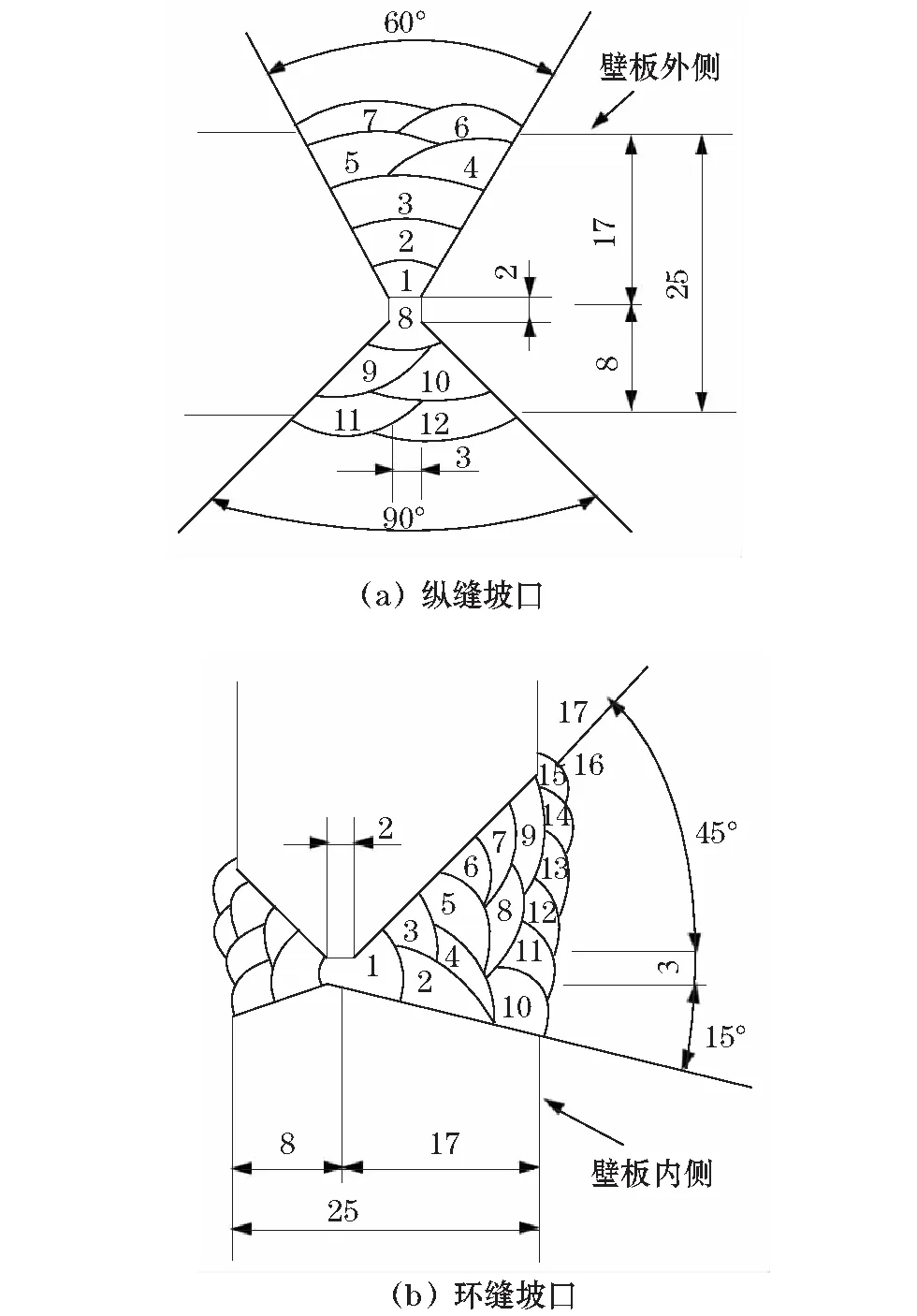

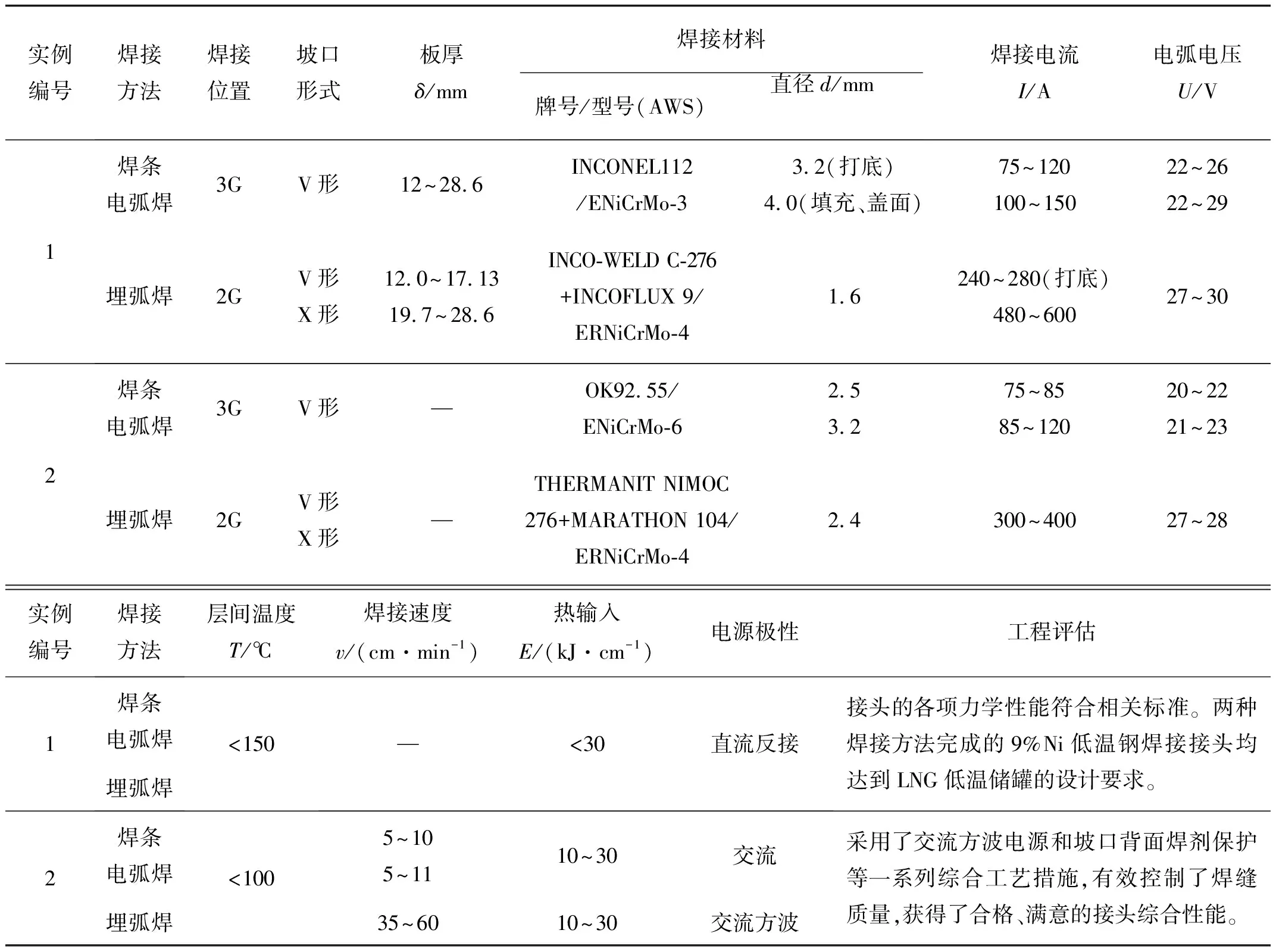

实例1,两种焊接方法在大型LNG储罐内罐壁板焊接施工中的应用[1]。内罐壁板承担着盛装冷液和密封的作用,是低温储罐的主要构件,由9%Ni低温钢焊接而成。内罐壁板共有11层,每一层的厚度都不相同,且厚度自下而上越来越小,如某公司160 000 m3的LNG低温储罐的壁板厚度最大28.59 mm,最小12 mm。内罐壁板的接头形式为开坡口的对接接头,立缝为单边V或X形坡口,环缝为K形坡口,如图1所示[3]。壁板立缝采用焊条电弧焊焊接,壁板环缝采用埋弧自动焊焊接。由于壁板的厚度不同,焊接时要求在厚度方向每块板的中性层必须对齐。内罐壁板的焊接铺设按规定进行。在执行表1中实例1所示的焊接工艺要点的同时,特别强调焊接材料的选择、焊接工艺参数的确定、焊接坡口的设计、焊接施工顺序以及焊接施工的注意事项等。焊缝顺利通过目视检测(VT)、渗透检测(PT)和射线检测(RT),并对焊接试板进行了焊接工艺评定。结果表明,接头的各项力学性能符合相关标准。两种焊接方法完成的9%Ni钢焊接接头均达到LNG低温储罐的设计要求。

实例2, 50 000 m3LNG储罐9%Ni钢内罐焊接技术[2]。两台50 000 m3LNG储罐是上海燃气集团的关键设备,储罐结构形式为全容罐,其内罐由9%Ni钢焊制。内罐直径φ52.5 m,高度26.73 m,壁厚17.7~8 mm,共有9圈壁板组成。上海市安装工程公司针对制造中的难点,采取一系列技术措施展开工程施工。内罐壁板立缝采用焊条电弧焊焊接,壁板环缝采用自动埋弧焊焊接。在执行表1中实例2所示的焊接工艺要点的同时,特别强调有效的焊接工艺措施和严密科学的工序控制。项目创新地采用了交流方波电源,防止了焊接过程中磁偏吹的发生;采用坡口背面焊剂保护方法,焊缝成形好,减少了碳弧气刨工作量;这一系列综合工艺措施,有效控制了焊缝质量,获得了合格、满意的焊接接头综合性能。两台50 000 m3LGN储罐的成功制作,使公司的现代施工质量及管理水平提升到一个新的台阶,为今后相同类型储罐的施工积累了宝贵的经验。

图1 筒体焊缝坡口及焊道排列[3]

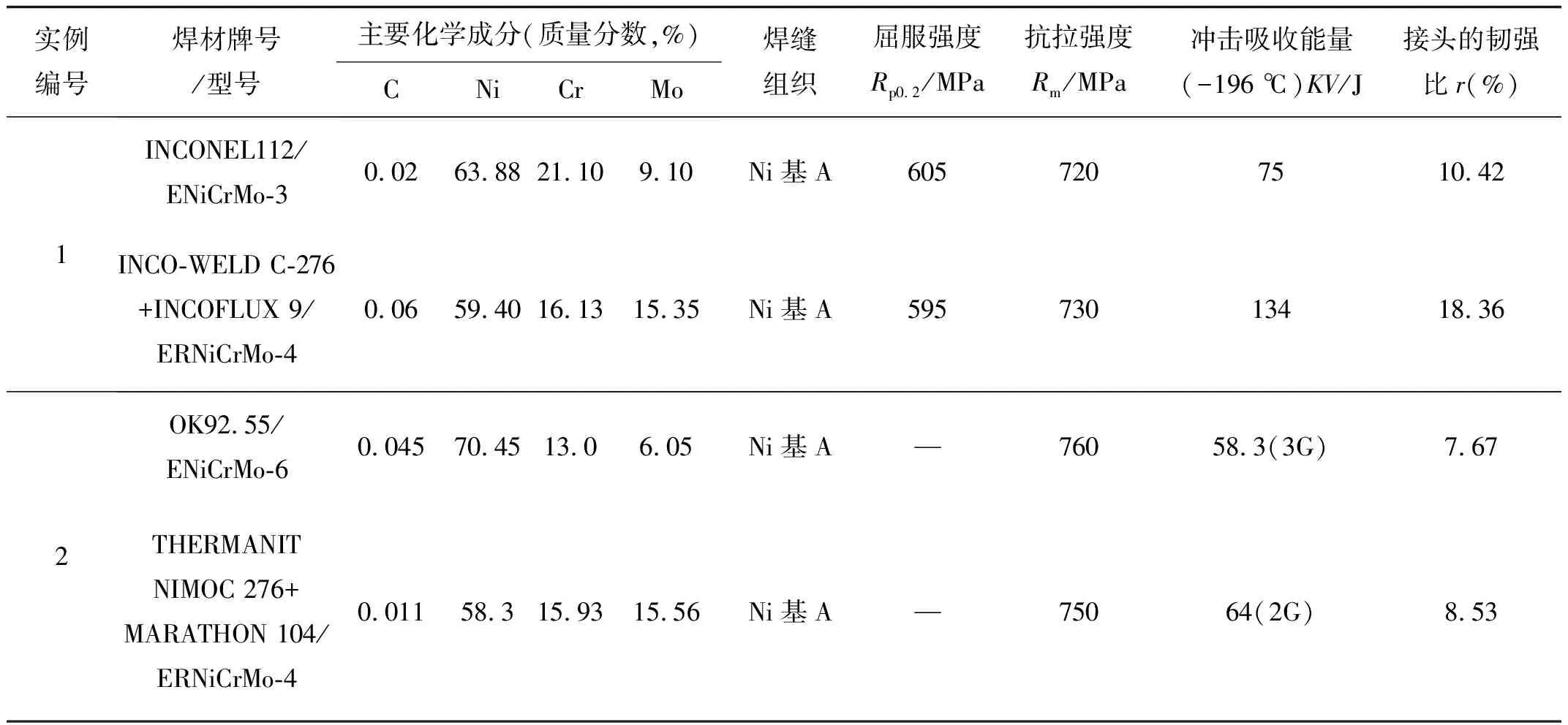

表2列出了工程实例中焊接材料成分、焊缝组织及接头韧性。可以看出,两个典型工程案例所使用焊接材料(无论焊条电弧焊,还是埋弧焊)的合金系统均为Ni-Cr-Mo型,焊缝显微组织均为Ni基全奥氏体,焊缝金属的线胀系数接近母材金属[3]。然而,奥氏体焊缝金属组织与铁素体类母材截然不同,该接头应当属于异质焊缝接头。从接头的韧强比看,其数值从7.67%~18.36%不等,远高于母材金属的5.7%,完全达到了“等韧性匹配”技术要求。

表1 9%Ni钢结构焊接工艺要点

表2 工程实例中的焊材主要化学成分、焊缝组织及接头韧性

1.2 9%Ni钢焊接性分析

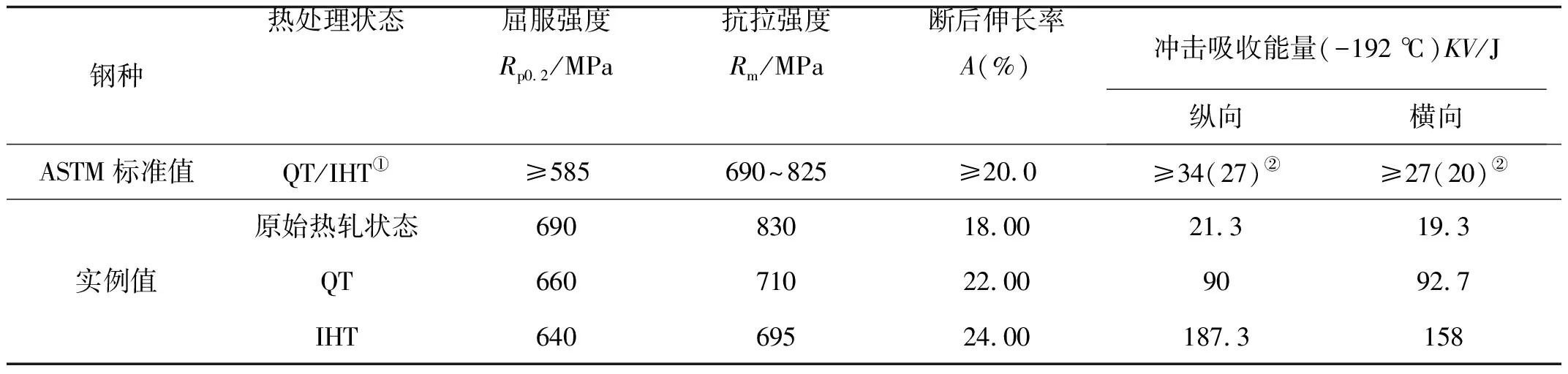

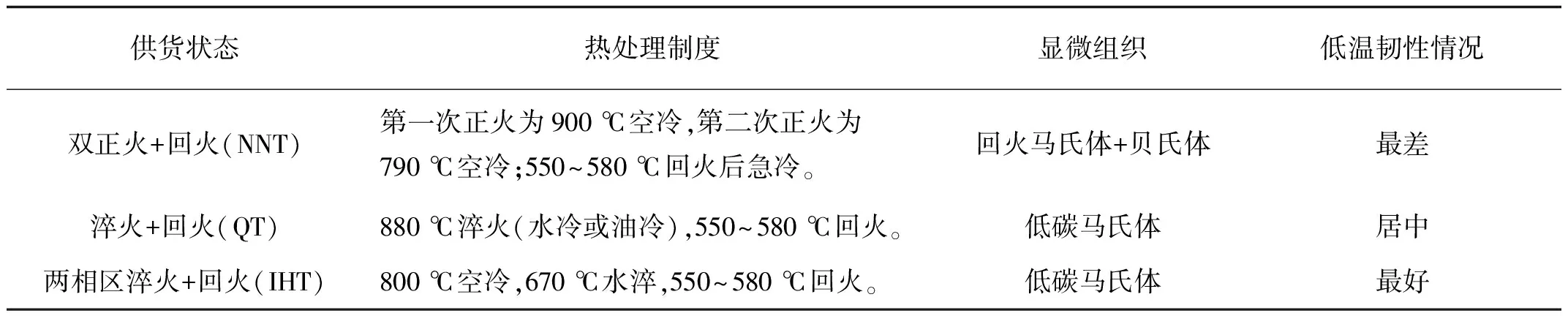

9%Ni钢是典型的中合金低碳马氏体型低温钢。由表3可以看出,C元素控制在0.13%以下是为了控制钢的脆性转变温度不被升高,保证良好的焊接性和低温韧性[4]。Si元素控制在0.15%~0.40%,是冶炼过程的脱氧结果(不作为主要的合金化元素)。Mn元素控制在0.90%以下,有利于逆转奥氏体的稳定,因为过高的Mn元素含量影响韧性,主要考虑Mn元素与C元素含量之间的关系,即降低C元素含量,提高Mn/C比,获得较低的脆性转变温度。S和P元素含量均控制在0.035%以下,主要是防止裂纹和脆性转变温度升高。Ni元素是该钢主要的合金化元素,控制在8.50%~9.50%,其目的是:①改善铁素体的低温韧性和降低脆性转变温度;②降低AC3点,细化晶粒;③回火过程中析出大约10%分散的逆转奥氏体,与残留奥氏体共同吸收有害杂质,提高铁素体的韧性,有利于阻止裂纹扩展;④Ni的固溶增加了基体的交叉滑移能力,减少了间隙原子与位错的交互作用。由表4[4]可以看出,9%Ni钢具有高强度、高的低温韧性特点,是深冷环境下较为理想的铁素体型低温用钢。由表5可知,该钢的供货状态有3种,其中,经IHT处理的9%Ni钢,显微组织是低碳马氏体,低温韧性最好;经QT处理的钢显微组织也是低碳马氏体,韧性其次;经NNT处理钢的显微组织是回火马氏体+贝氏体,韧性最差。

表4 9%Ni钢的力学性能

注:①QT处理和IHT材料同属ASTM A553/A553M-95(Reapproved 2000),该标准对它们的要求相同; ②冲击温度-196 ℃,三个试样冲击吸收能量的平均值不得低于括号外的值,冲击吸收能量低于括号外值的试样个数不得多于一个,单个试样的冲击吸收能量不得低于括号内的值。

表5 3种热处理供货状态时9%Ni钢的组织与韧性

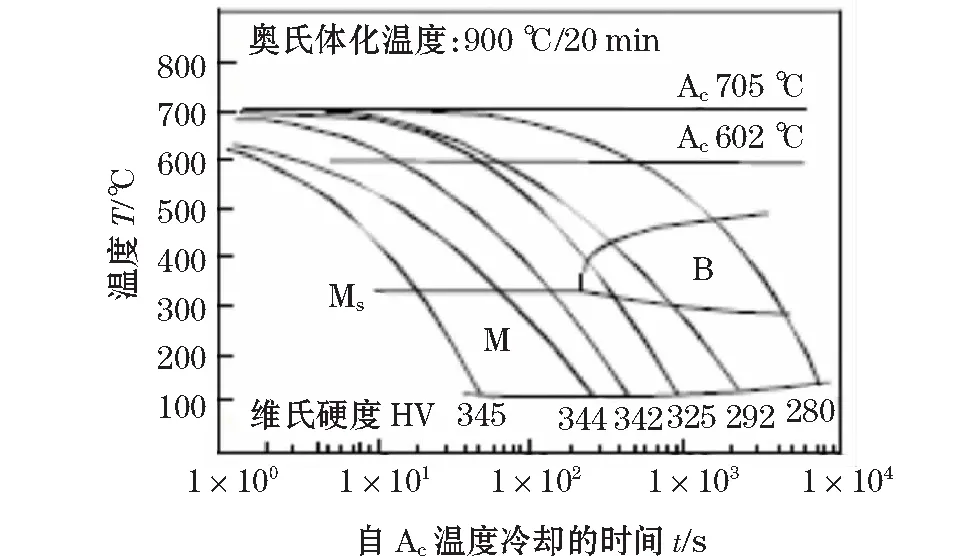

图2 9%Ni钢的连续冷却组织转变图

图2为9%Ni钢的连续冷却组织转变图。在较高的冷却速度下冷却,其硬度仍低于容许的硬度值400 HV。因此,对于厚度30 mm以下的9%Ni钢,焊前不必预热,焊后亦无需热处理。由图2可知,在低碳钢中加入9%Ni,使马氏体转变温度Ms和Mf相应降低到325 ℃和100 ℃,不再出现珠光体。另一方面,由于马氏体的转变结束温度Mf较低,自奥氏体化温度冷却到室温后将残留不稳定的奥氏体。在下临界温度以上的α+β区内的回火处理使奥氏体趋于稳定。在回火马氏体基体中,少量的高碳镍奥氏体(5%~10%)在-196 ℃低温下仍保持稳定。在这种情况下,奥氏体中较高的碳含量来源于网状晶界碳化物的溶解,导致脆性网状碳化物的减少,进而提高了低温冲击韧性。在较低的冷却速度下,在马氏体基体中可能形成奥氏体-铁素体+碳化物的混合组织。这说明9%Ni钢即使以相当低的速度冷却,焊接接头热影响区的组织总是马氏体[3]。尽管该钢可以不预热焊接并在热影响区存在马氏体组织,但是这并不意味着在所有的情况下都能获得满意的接头性能。研究表明,该钢焊接性的主要问题是:

(1)冷裂纹敏感性。当采用高Ni或中Ni型焊接材料时,一般不产生冷裂纹。但当采用低Ni高Mn型焊接材料以及焊接工艺不当时,极易出现焊接冷裂纹,即熔合区裂纹。在焊缝熔合区一侧出现了高硬度的马氏体层及残余奥氏体带,氢在马氏体层聚集,在应力和低温的共同作用下,马氏体层极易产生冷裂纹。同时9%Ni钢属于高强钢,尽管采用Ni基奥氏体焊缝焊接材料,但HAZ仍会产生淬硬组织,在有氢存在条件下,仍有产生氢致裂纹倾向。

(2)热裂纹敏感性。无论采用高Ni或中Ni型焊接材料,焊缝都存在热裂纹敏感性。这是因为焊缝中S,P等元素极易与Ni元素形成低熔点共晶,造成晶界偏析;C和Si元素也会促使S,P等元素偏析。液态金属结晶过程越长偏析越严重,尤其在高Ni型纯奥氏体焊缝组织中,偏析产生的低熔点杂质连续分布在晶界上,最易产生热裂纹。

(3)焊接接头低温韧性下降。焊缝金属区的低温韧性主要与所用焊接材料的类型有关。当采用“等成分匹配”的“同质焊缝”焊接材料时,焊缝金属的低温韧性很差。主要因为焊缝中含氧量太高(有时高达0.06%),焊缝脆性转变温度升高[5]。熔合区的低温韧性主要与该区出现的脆性组织有关。当采用低Ni高Mn型奥氏体不锈钢焊接材料时,熔合区焊缝侧出现了高硬度马氏体层和奥氏体带,低温韧性明显降低。粗晶区的韧性主要取决于焊接热输入和焊后冷却速度。焊接热循环峰值温度过高、冷却速度又较小时,会使逆转奥氏体减少并产生粗大的贝氏体,从而使低温韧性下降。

(4)电弧磁偏吹。9%Ni钢具有高的导磁率和较高的剩余磁感应强度,当用直流焊机时会进一步磁化,焊接电弧极易产生磁偏吹。电弧磁偏吹使焊接无法正常进行,导致熔合不良、成形恶化等缺欠,严重影响焊接质量。

总体上,该钢焊接性的主要问题是冷、热裂纹敏感性,以及焊接接头低温韧性下降,同时也不可忽视焊接中的电弧磁偏吹问题。选用优质、合适的焊接材料和合理的焊接工艺,是控制和改善该钢焊接性的重要技术手段。

2 9%Ni钢焊接材料的选用原则

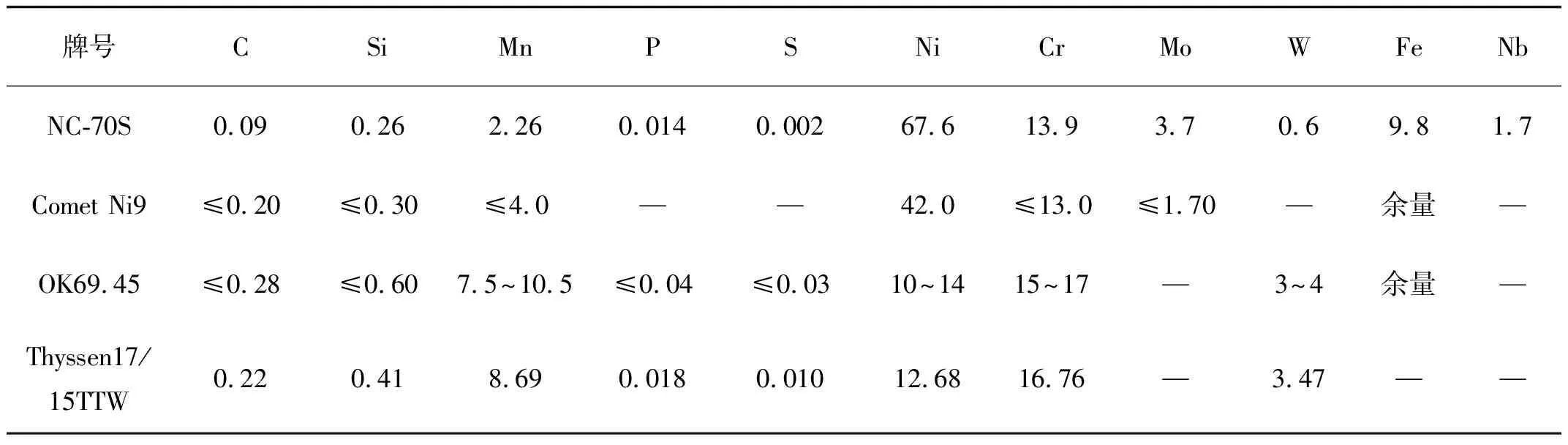

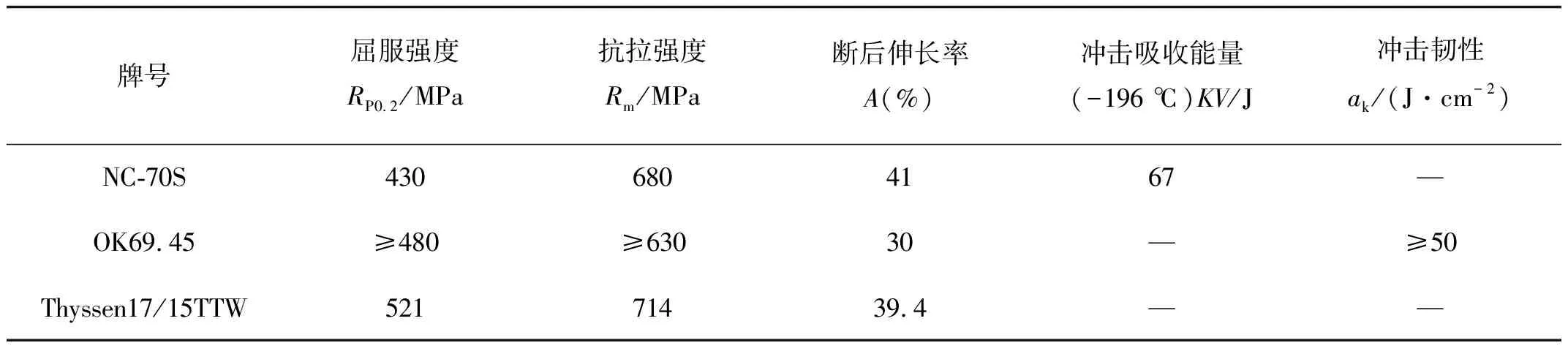

为了满足母材力学性能和低温韧性,以及与母材接近的热膨胀系数要求,早期国外曾用“成分匹配”原则开发了与母材“同质”的铁素体型焊接材料(NB-9N)。尽管该焊接材料工艺性能较好,焊缝强度高(屈服强度达750 MPa),但焊接材料的低温韧性偏低,冷裂倾向较大,无法用于LNG等超低温储罐[6]。后来开发了与母材成分不同的“异质焊缝”焊接材料,按照熔敷金属中Ni含量不同,可以分为高Ni型、中Ni型和低Ni型3种焊接材料,见表6~8,其中高Ni型和中Ni型的技术经济综合评估都不错。虽然它们的成分有较大差异,而且焊材熔敷金属力学性能方面,焊缝金属与母材的匹配出现或高或低现象(表7)。然而工程中常用“等强匹配”原则选用焊接材料,如大量应用的美国Nyloid2镍基焊条,屈服强度470 MPa、抗拉强度720 MPa,远高于母材强度;熔敷金属-196 ℃冲击吸收能量85 J,高于标准要求,完全满足母材低温韧性的需求。可以看出,工程实践中采用的选材原则:一是异质焊缝,即Ni基奥氏体焊缝;二是接头的 “等韧性匹配”原则。所谓等韧性匹配是指选择焊接材料时,要求焊缝金属的韧性(韧性与强度之比)不低于母材金属,形成的接头具有良好的抗脆性破坏能力[7]。虽然上述3种焊接材料的焊缝化学成分不尽相同,但均为全奥氏体组织。为了获得该类全奥氏体焊缝组织,需要强调以下几种主要元素的影响和控制。

表6 几种焊条熔敷金属典型化学成分(质量分数,%)

表7 几种焊条熔敷金属典型力学性能

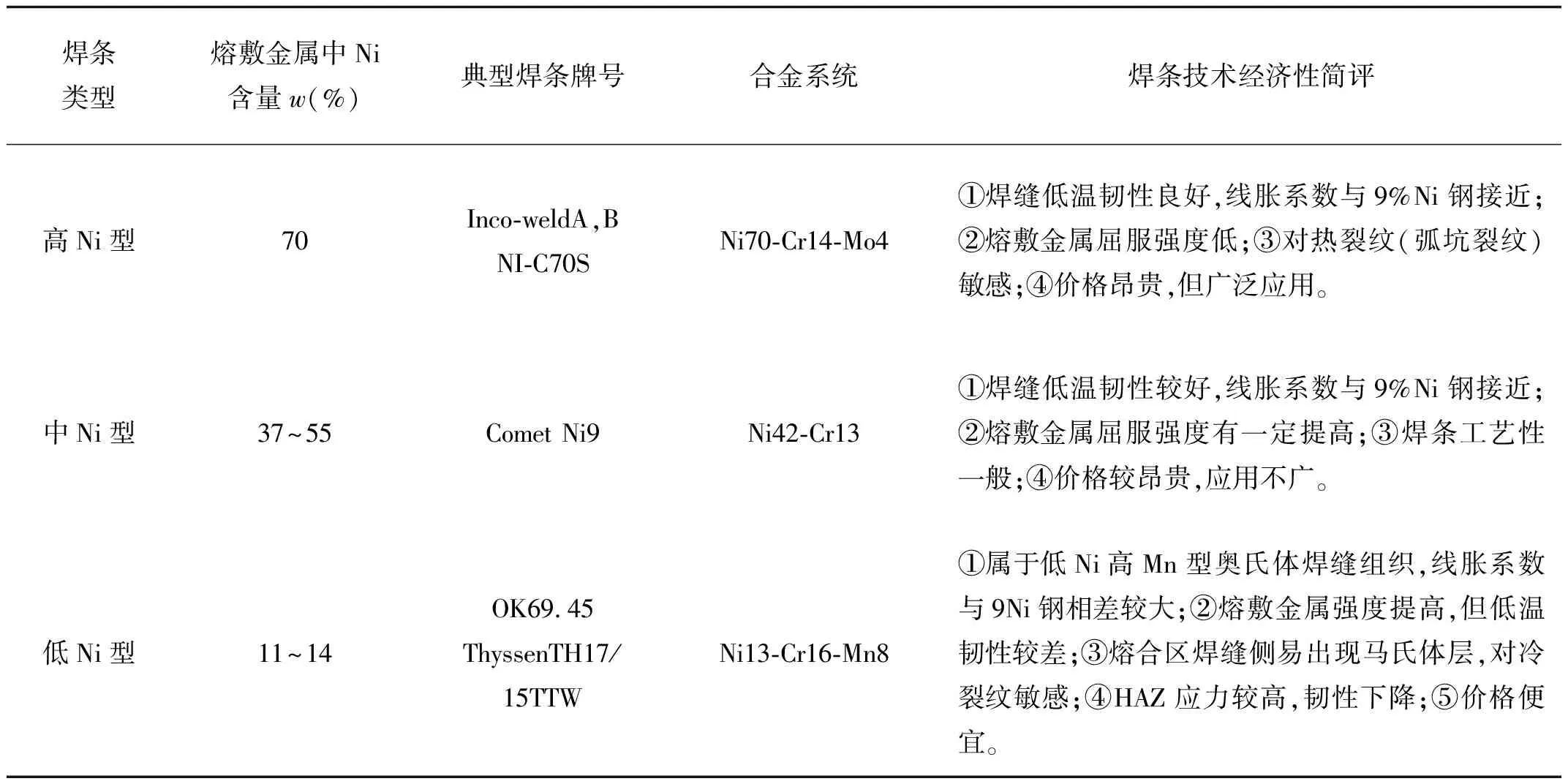

表8 焊条类型及其技术经济性评估

(1)C元素。C在奥氏体焊缝中呈间隙强化作用,与Mo,Cr,Nb等元素形成碳化物起到强化作用。但碳化物析出易造成孔蚀,同时考虑母材焊接性因素,因此一般控制焊缝金属碳含量在0.1%以下,甚至0.08%以下。

(2)Si元素。Si元素在奥氏体焊缝中容易引起热裂纹,Si元素含量过高还明显降低焊缝塑韧性。往往加入Nb元素抵消Si元素的不利作用,并把Si元素控制在较低的含量(0.30%~0.60%)。

(3)Mn元素。Mn元素是奥氏体形成元素,低温时可以有效稳定奥氏体,阻止其转变为马氏体。对奥氏体焊缝有一定的固溶强化作用,可以提高耐磨性和氮的固溶量。

(4)Cr元素。Cr元素是铁素体形成和稳定化元素,也是很强的碳化物形成元素,还是形成金属间化合物的重要成分。Cr元素在钢的表面形成一种化学配比为(Fe,Cr)2O3的稳定氧化物,提高钢的耐腐蚀性,而形成的金属间化合物有使不锈钢脆化的倾向。在奥氏体焊缝中具有一定的固溶强化作用,当焊缝中有C元素和N元素存在时,较高的Cr元素含量使韧性和塑性变得很差。

(5)Ni元素。Ni元素是形成并稳定奥氏体化的元素。在奥氏体焊缝中随Ni元素含量增加,残余铁素体可完全消除,并显著降低σ相形成倾向。但Ni元素含量增加会降低C元素在奥氏体中的溶解度,从而使碳化物析出倾向增大。Ni元素可以减轻奥氏体焊缝脆性并改善力学性能,也是很好的固溶强化元素。

(6)Mo元素。Mo元素是铁素体形成元素,在奥氏体焊缝中它的加入量受到限制。在奥氏体焊缝中Mo元素又是碳化物形成元素,对焊缝金属起固溶强化和时效强化作用。

(7)Nb元素。奥氏体焊缝中加入Nb元素可以稳定C元素,Nb元素与C元素形成MC型碳化物在焊接过程中不溶解,防止形成富Cr的M23C6型碳化物,同时也防止了晶间腐蚀的成因。

3 9%Ni钢焊接材料的种类及工艺方法

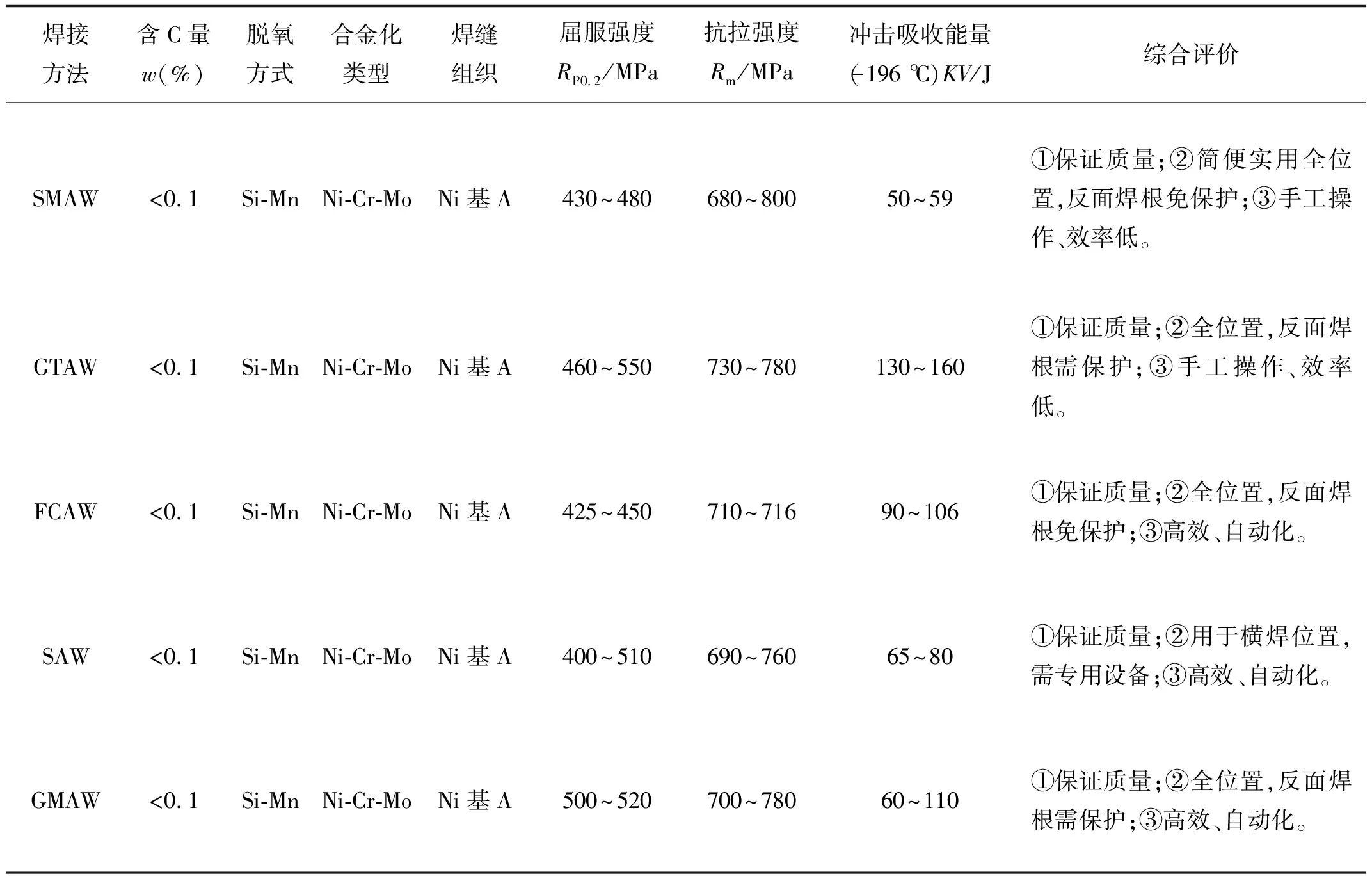

从表9和表10可以看出,当前9%Ni钢熔化焊的主要焊接方法有5种, LNG储罐施工中比较常用的是SMAW和SAW。焊接材料的种类取决于所用的工艺方法,而工艺方法又取决于产品结构特点、焊缝位置、接头形式及使用条件等。表11为9%Ni钢所用焊接材料的特点。5种焊接材料在含C量、脱氧方式、合金化类型、焊缝组织方面基本一致。熔敷金属力学性能方面,焊接材料的屈服强度普遍低于母材金属(母材要求≥585 MPa),抗拉强度均保持在母材要求范围690~825 MPa,低温冲击吸收能量均大于母材要求(母材要求-196 ℃KV≥34 J),其中GTAW显示出很高的韧性(130~160 J),可能是由于Ar气保护下焊缝金属含氧量较低所致。

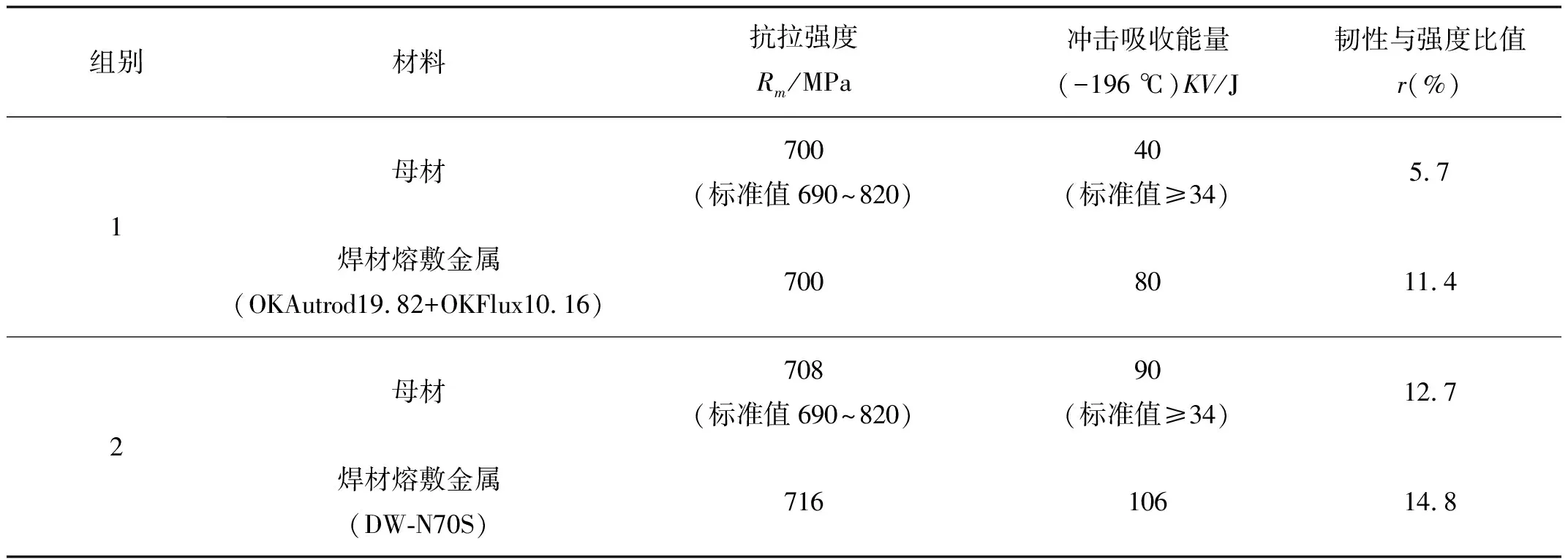

考虑焊接材料的“等韧性匹配”原则,从表4和表10中选用2组数据,分别计算母材与焊接材料熔敷金属的韧强比(表12)。可以看出,第1组母材的强度为700 MPa、-196 ℃冲击吸收能量为40 J时,选用焊材熔敷金属的强度为700 MPa、-196 ℃冲击吸收能量为80 J。母材与焊接材料的韧强比分别为5.7%和11.4%,焊接材料熔敷金属的韧性比母材金属高。第2组母材的强度为708 MPa、-196 ℃冲击吸收能量为90 J时,选用焊接材料熔敷金属的强度为716 MPa,-196 ℃冲击吸收能量为106 J。母材与焊材的韧强比分别为12.7%和14.8%,依然是焊接材料熔敷金属的韧性比母材金属高。这就是9%Ni钢焊接材料选用中的所谓等韧性匹配原则。无论母材的韧性如何(随热处理制度变化),总可以选到与其相匹配的焊接材料,前提条件就是焊缝的韧性不低于母材。

从综合评价看,FCAW、SAW和GMAW方法具有高效、自动化优势。SAW方法虽然可以用于横焊,但需要专用焊接装备。FCAW无需反面根部保护,而GMAW则需要反面根部保护。SMAW和GTAW方法属于手工操作工艺,效率低,但前者无需反面根部保护。具体到9%Ni钢LNG储罐结构时,主要有纵缝和环缝两种焊缝。纵缝通常开V形或X形坡口,环缝开K形坡口。施工现场对纵缝常采用SMAW立焊工艺,对环缝则常采用SAW横焊工艺。9%Ni钢结构现场焊接工艺通用要点是:①采用正确的坡口形状和尺寸;②选用合理的焊接材料(焊条、焊丝和焊剂等);③选用正确的焊接工艺参数(包括焊接材料牌号和直径、焊接电流、电弧电压、电源极性、焊缝层数和道数等);④选用正确的工件预热温度、焊缝层间温度;⑤控制焊接热输入;⑥采用交流电源,以避免电弧焊时的磁偏吹现象等。上述方法及工艺的应用,取得了较为满意的效果。

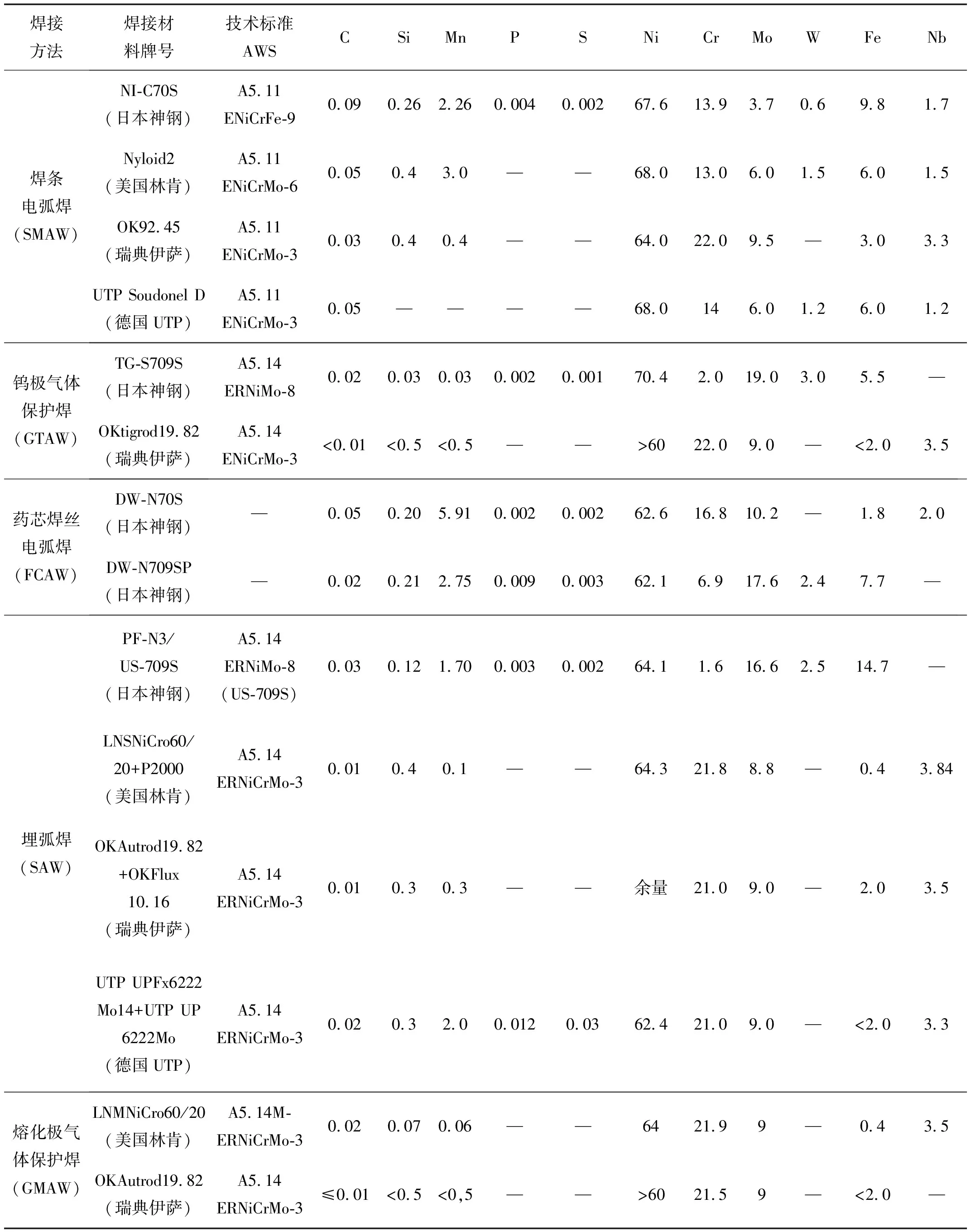

表9 国外9%Ni钢典型焊接材料化学成分(质量分数,%)

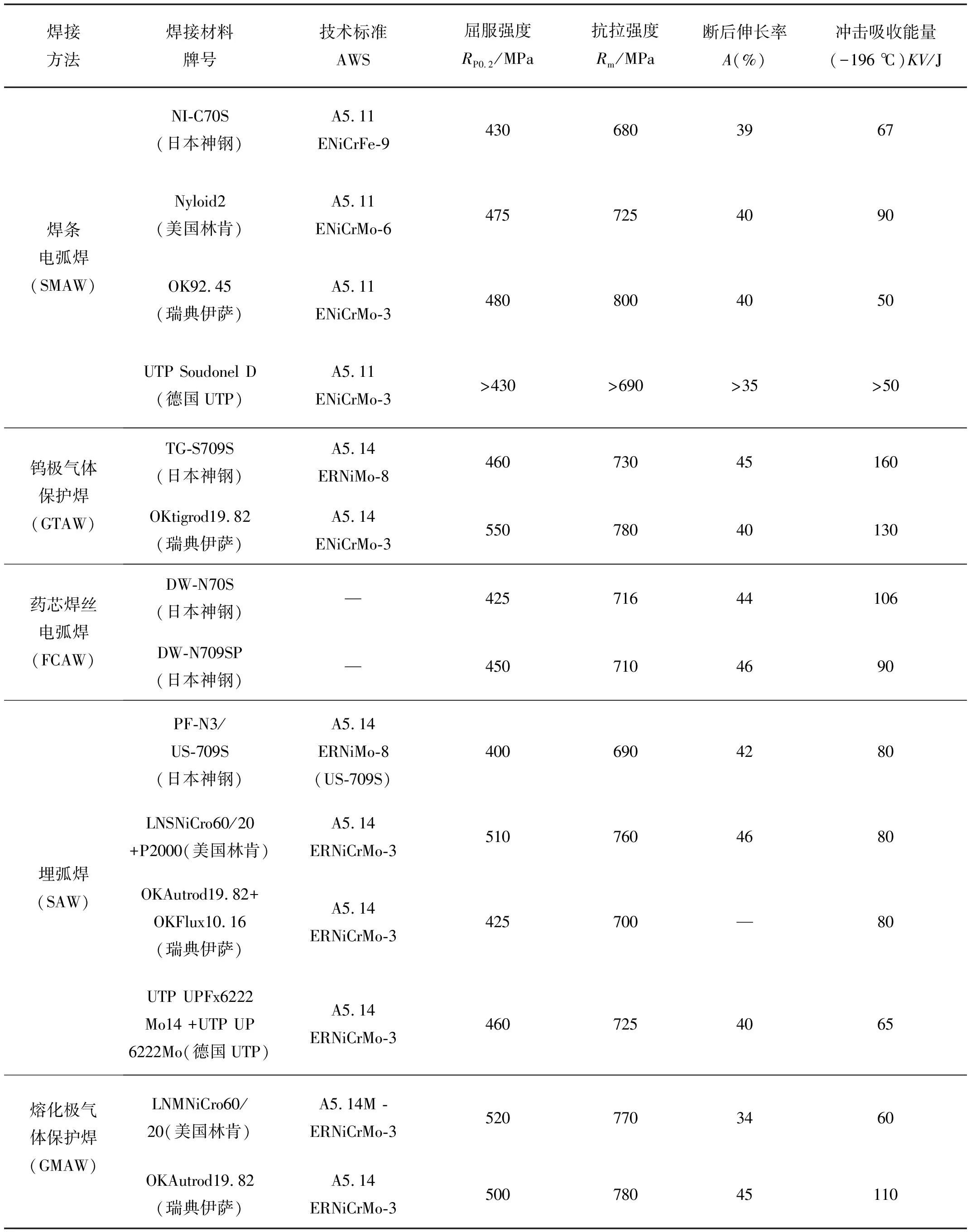

表10 国外9%Ni钢典型焊接材料力学性能

表11 9%Ni钢焊接材料特点

表12 母材9%Ni钢与焊材熔敷金属的韧强比

4 结论

(1)在大型液化天然气LNG储罐工程条件下,所使用的焊接材料为“异质焊缝”型,接头的韧强比远高于母材金属,达到了“等韧性”匹配水平。

(2)该钢焊接性的主要问题是冷、热裂纹敏感性,以及焊接接头低温韧性下降,同时也不可忽视焊接中的电弧磁偏吹问题。选用优质、合适的焊接材料及合理的焊接工艺,是控制和改善该钢焊接性的重要技术手段。

(3)所谓异质焊缝“等韧性匹配”原则,即科学、合理控制焊缝化学成分,以镍基奥氏体焊缝保证接头获得最佳的力学性能(含低温韧性)和焊接性。

(4)受产品结构特点和焊接方法控制,9%Ni钢焊接材料的种类多达5种,采用的工艺方法5大类,各具特色。列举典型焊接材料的综合性能指标优势明显,完全可以适配9%Ni钢母材焊接性(含低温韧性)要求。