渣油加氢装置典型控制方案

2018-09-12张乾坤

李 健,周 琴,张乾坤

(1.安徽华东化工医药工程有限责任公司上海分公司,上海 200315;2.上海华西化工科技有限公司,上海 200315)

固定床渣油加氢技术使比较成熟的渣油加氢工艺技术,相较于其他渣油加氢技术,固定床渣油加氢技术的投资和操作费油低、运行安全简单,是目前渣油加氢技术的首选技术,占渣油加氢总能力的75%[1-2]。在未来几年渣油加氢装置建设中,固定床渣油加氢技术占据主导地位的格局仍不会有太大的改变。山东地方某炼油企业新建渣油加氢装置采用CLG公司(CHEVRON LUMMUS GLOBAL)的VRDS技术及工艺包,其工艺流程和国内普通固定床加氢技术有较大的不同,自动控制方案也具有其特点。以下对该技术的工艺流程特点和典型的自动控制方案进行介绍。

1 技术特点及工艺流程

本装置以减压渣油、RFCC循环油(HCO)为原料,经过加氢反应,脱除硫、氮、金属等杂质,降低残碳含量,为催化裂化装置提供优质原料,同时生产部分柴油,并副产少量石脑油和含硫干气。CLG公司VRDS技术包含1台上流式反应器(UFR)和4台固定床(单床层)反应器,上流式反应器采用Ni基球形催化剂,4台固定床反应器采用Ni-Mo基四叶草形催化剂。在上流式反应器中反应流出物自下而上流动,与传统的下流式固定床反应器相比,上流式反应器具有更低的压降和更大的抗压降增加能力。此外,上流式反应器中催化剂可以分为几个床层,装填不同性能的催化,以便更大程度发挥各床层催化剂的特点。

该工艺的工艺流程是:原料油与循环氢混合后经加热炉加热至一定温度进入上流式反应器脱除Na、Ca、Fe等金属离子,上流式反应流出物再依次进入4台固定床反应器发生脱硫、脱氮、芳烃饱和、加氢裂化反应等。反应流出物经换热、汽液分离后进入气提塔脱除H2S,气提塔底油经加热炉加热后进入分馏塔分离出石脑油、柴油、渣油等产品。

2 典型自动控制方案

2.1 上流式反应器R-101入口温度控制

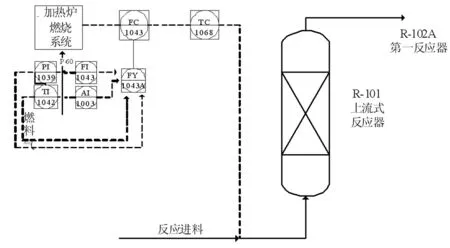

上流式反应器入口温度是上流式反应器反应部分重要的控制参数,图1为上流式反应器入口温度控制方案示意图。

图1 上流式反应器入口温度控制

本装置加氢进料经加热炉H-101加热至反应温度后进入上流式反应器R-101,反应器进料温度与加热炉的燃料气的流量有关。提温时,提高加热炉H-101出口温度TC1068的给定值,通过串级控制FC1043提高燃料气流量来提高反应器R-101入口温度。反之,降低加热炉H-101出口温度TC1068的给定值,通过串级控制FC1043降低燃料气流量来提高反应器R-101入口温度。如果加热炉燃料中氢气含量过大,燃料气热值波动将使加热炉温度忽高忽低,采用补偿控制策略来防止这种温度忽高忽低。首先由燃料气流量FI1043、压力PI1039、温度TI1042和比重AI1003计算出标准流量Q(SCFM)如下式:

然后乘以低热值(LHV)得出输入热量q。燃料气热值根据燃料气比重AI1003推导出。

输入热量q与温控TC1068共同作为加热炉燃料气流控FC1043给定,通过调节加热炉燃料气量使反应器入口保持所需要的温度。

2.2 反应器系统压力控制

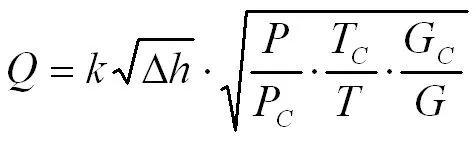

由于加氢反应是体积缩小的反应,所以从热力学看,加压对于化学平衡是有利的。同时,在压力增加条件下,催化剂表面上反应物和氢的浓度都增大,其反应速度也随之加快。图2为反应系统压力控制方案示意图。

图2 反应系统压力控制

本装置取循环氢压缩机的入口处压力为基准点,控制补充新氢到循环氢压缩机出口处的量;在循环氢压缩机的入口处气相,1路PV1001控制系统外排火炬量来保护反应器系统回路;另一路FC1024控制系统外排到提浓氢单元的氢气量;液相到V-210富胺液闪蒸罐。

本装置反应系统的压力控制点设在循环氢压缩机的入口处,通过压控PC1090调节新氢补充量来恒定系统压力。压控PC1001控制系统外排火炬量来保护反应器系统回路不超压。压控PC1001设定值应高于循环氢压缩机入口压力低于冷高分器顶安全阀的设定值,主要的系统外排应通过压控PC1001来实现。通过开启释放气排放调节器FC1024排放废氢到提浓氢单元,在保证总压的条件下可提高系统氢分压。在正常情况下该调节阀的给定值不得任意变动。在正常运转过程中,由于催化剂床层结焦,反应器的压降将逐步增大,为了保持反应器系统回路的压力,反应器入口的压力将会逐渐提高。提压时,提高PC1090的给定值,通过提高系统的补充氢量来提高反应器系统压力;降压反之。

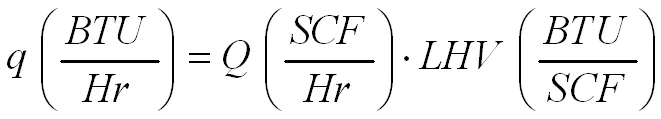

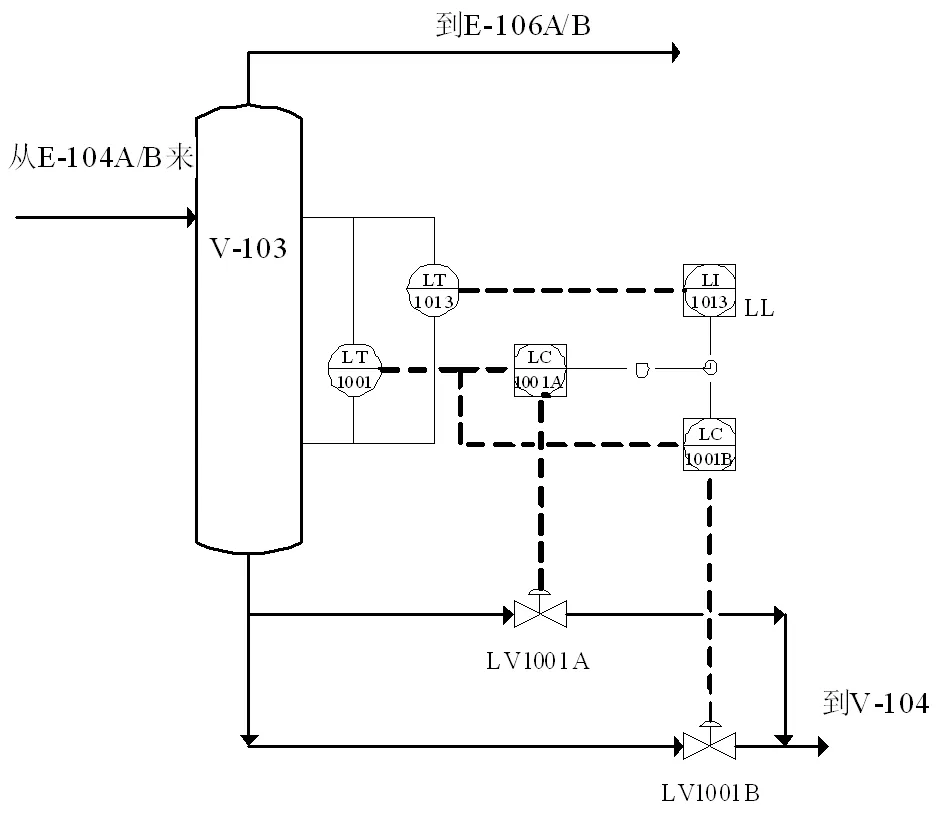

2.3 热高压分离器液位的控制

经换热至360℃的反应流出物热高压分离器进行汽液分离,气相经冷却后进入循环氢系统循环,液相经调节阀减压后进入热低压分离器。液位是热高压分离器控制的重要参数,防止高压气体串流至低压设备,造成低压设备的超压。图3为热高压分离器液位控制方案示意图。

从反应流出物/反应进料换热器E-104A/B出来的流出物,进入热高分离器V-103,高压分离的气相到热高分气/混合氢换热器E-106A/B,液相经减压后到热低压分离器V-104。正常时候,热高分离器V-103液位应控制在一定范围内,设定的液位波动不超过±10%,液位波动时严防高压串低压。通过液控阀LV1001A/B调整流入热低分的流量来控制热高分离器的液位。配备平行的两个高压减压阀组,一个"A"正常操作,另一个“B”备用。液位指示器LI1013的低低液位关闭功能使液控LC1001AB进入手动状态并输出信号关闭液控阀。正常使用LC1001A来控制热高分离器V-103的液位,LC1001B作为备用。

图3 热高压分离器液位控制

根据CLG的设计理念,热高压分离器油相管线、冷高压分离器油相管线和水相管线、循环氢脱硫塔富液管线均不设置快速开关阀,仅设置1开1备的液位控制阀。在液位控制阀内部有多级的可调节的孔板。在多级阀阀体内部通过一个障碍物来控制阀通道内限流部位。从而达到限制流量、防止串压的目的。

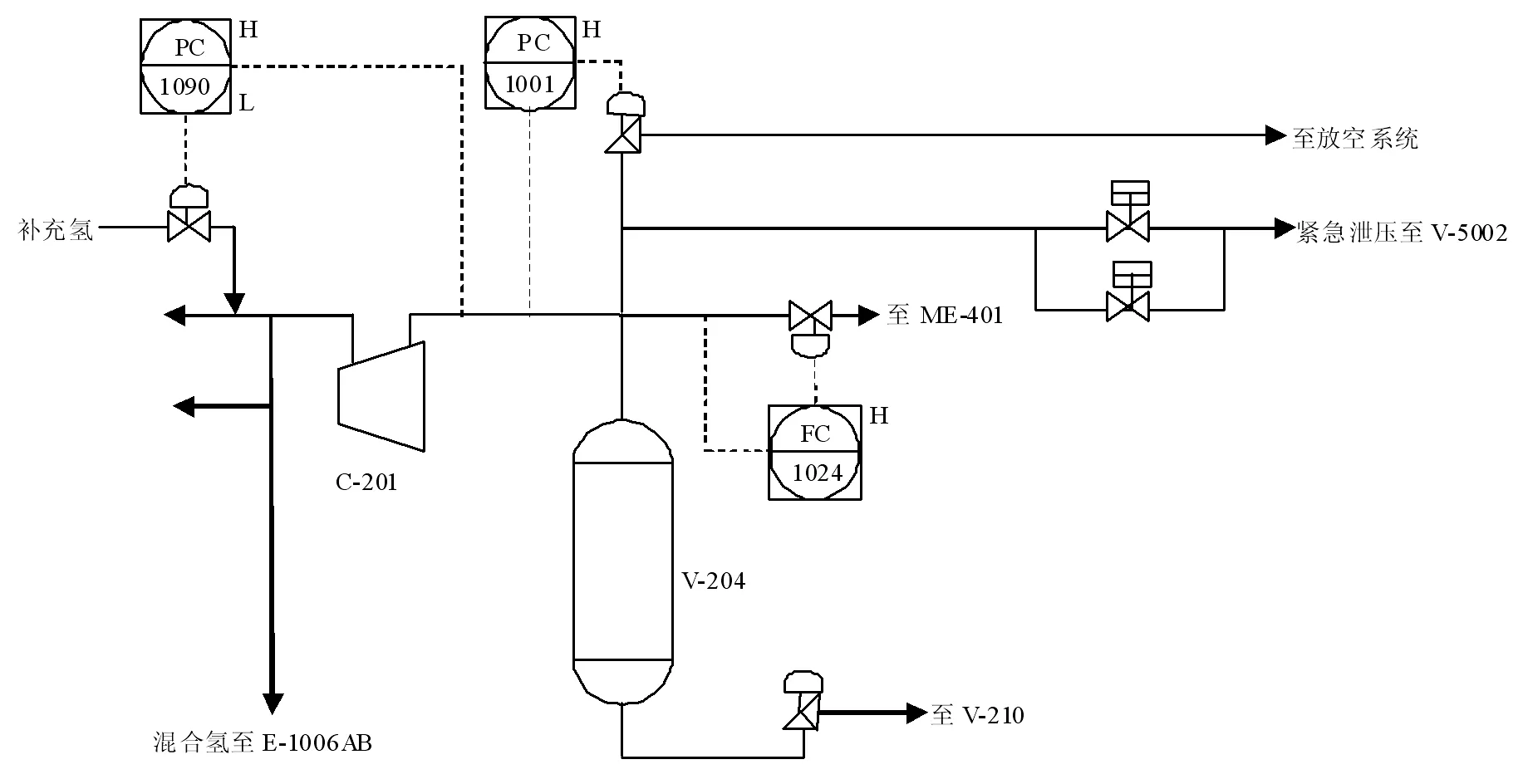

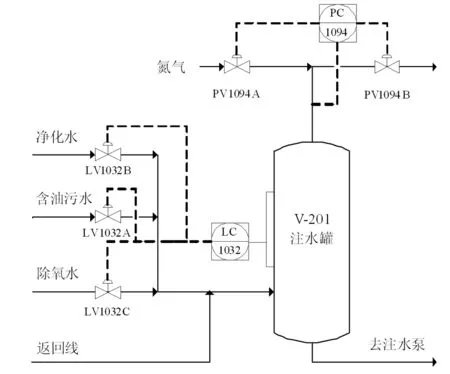

2.4 注水罐液位控制

图4 注水罐液位控制

加氢装置热高分气换热后容易产生硫化铵盐的结晶,当产生铵盐结晶的时候会导致管束堵塞,管束腐蚀及管束的污垢下腐蚀。 反应注水系统的设计原则是在反应流出物空冷器中热高分气达到结晶温度之前,要保证注入系统的洗涤水要有一定的液相。本装置的洗涤水选用净化水(来自酸性水汽提装置)、含油污水(来自本装置分馏塔回流罐)及除盐水。图4为注水罐液位控制方案示意图。

除氧水,净化水,含油污水共计3路进入注水罐V-201,要求液位应控制40%~60%,注水罐液位由液控LC1032控制。控制器"顺序"控制进料线上的三个阀门:含油污水阀“A”、净化水阀“B”和除氧水阀“C”。当液位下降时,优先开启含油污水阀“A”,液位仍下降时,再开启净化水阀“B”,当液位仍下降时,再开启除氧水阀“C”;反之,先关小除氧水阀“C”,再关小净化水阀“B”,最后关小含油污水阀“A”。

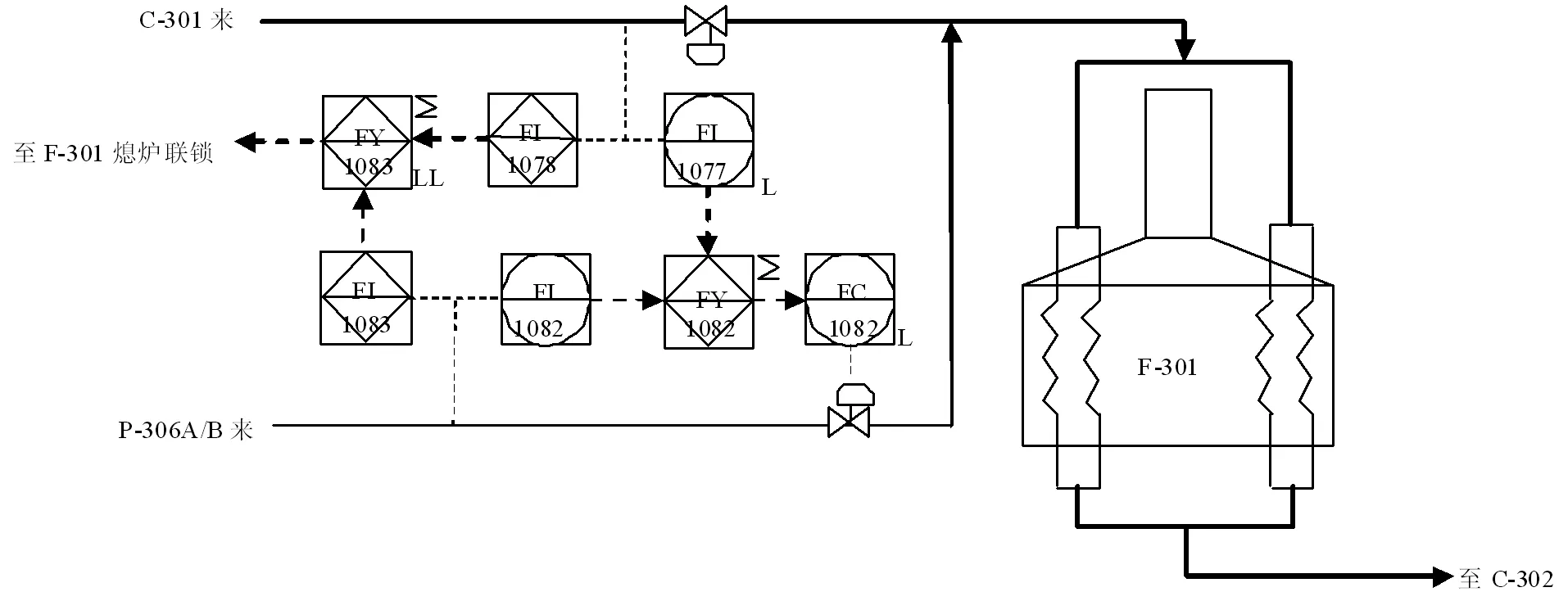

2.5 分馏塔进料加热炉F-3001紧急循环控制

如果加热炉进料管线超过一路,那么出入口的管线要进行热和液压平衡以保证每条之路的流量相等。CLG的设计依赖各支路管线的平衡而不是支路控制阀。为防止低负荷下各路进料偏流,本装置在分馏塔进料加热炉入口设置一条紧急循环油线。图5为分馏塔进料加热炉紧急循环控制方案示意图。

图5 分馏塔进料加热炉紧急循环控制方案图

自汽提塔C-301来的正常物料在塔底液位和流量串级控制下进入分馏塔进料加热炉,进料管系采用均匀对称布置。当汽提塔进料减小及汽提塔抽出流量变低时,通过加热炉紧急循环流控FC1082,让一部分分馏塔底物流返回至加热炉入口作为加热炉补充进料,以维持加热炉的最小安全流量,防止各路管线偏流。当分馏塔底返回物流与汽提塔底油合并依旧低于加热炉的最小安全流量,这时需要联锁停炉。

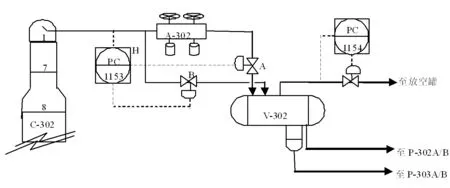

2.6 分馏塔塔顶压力的控制

分馏塔的压力越高,塔顶产品的沸点也越高,以至轻组分的分离越困难,所以被分离出来的产品偏轻且少;相反,压力降低时分馏的产品偏重且多。因此塔顶压力是分馏塔操作一个重要的控制参数。图6为分馏塔塔顶压力控制方案示意图。

图6 分馏塔塔顶压力控制方案图

分馏塔气相由塔顶空冷器及后水冷器完全冷凝。由分馏塔的背压控制器PC1153来控制空冷器的冷凝液液位。PC1153是分程控制,能自动调整空冷器的冷凝液液位。冷凝液液位的变化使气相冷凝量与从分馏塔来的气相量相匹配。分馏塔塔顶回流罐V-302超压保护是由带有高设定值的压控PC1154来实现的。控制器通过控制外排不凝气的量来控制回流罐的压力。压控PC1154的高设定值要高于分馏塔压控PC1153设定值。这样可保证外排到火炬系统的塔顶气相不冷凝。

正常操作中,空冷器冷却气相物流通过部分打开控制阀“A”自流进入到回流罐中。控制阀“B”是压力平衡线的控制阀。这个平衡阀正常操作时全开使分馏塔压力与回流罐压力相同。当分馏塔压力降低时,自流阀稍关一些,通过减少空冷管表面积来增加空冷器的的液位、减少塔顶气相的冷凝。当分馏塔压力升高时,自流阀稍开一些,通过增加空冷管表面积来降低空冷器的的液位、增加塔顶气相的冷凝。当分馏塔的压力升到控制器PC1153的设定点时,自流阀"A"全开,平衡阀"B"开始慢慢关闭。如果分馏塔压力继续上升,平衡阀将会全部关阀使全部的气相物流通过空冷器。如果分馏塔压力继续上升到回流罐压控"超压"即PC1154的设定值时,超压控制阀将打开将气相外排至火炬系统来降压。

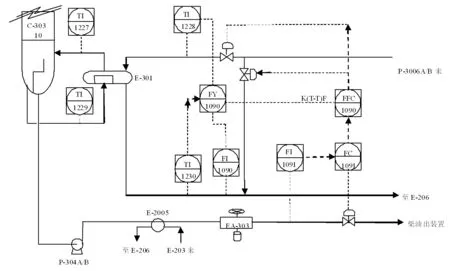

2.7 柴油汽提塔C-303塔底重沸器热负荷的控制

柴油汽提塔C303塔底液,1路经过柴油汽提塔重沸器E-301打循环,另1路经柴油泵P-304A/B 去柴油/冷低分油换热器E-205,然后经柴油空冷器A-303出装置。

图7 柴油汽提塔C-303塔底重沸器热负荷的控制

分馏塔底物流旁通汽提塔重沸器的流量控制由流量比值控制器FFC1090来实现。这个控制器控制着操作员设定的负荷/产品比率。重沸器加热负荷是与柴油抽出量成比例,提供足够的能脱除柴油汽提塔中轻烃组分所需的热量。轻烃组分的脱除使柴油产品能满足闪点要求。重沸器的负荷是由通过重沸器(分馏塔底物流)的温差、分馏塔底物流流量和柴油热容计算出来的。根据柴油闪点指标,改变柴油外送量即可自动实现重沸器提供热量的操作。见图7。

3 结论

近年来,我国引进国外先进技术建设了多套大型渣油加氢装置,在复杂控制回路和安全联锁系统都有全新的思想理念。因此,正确理解该引进技术的工艺特点及自动控制方案对工程设计、生产操作及消化吸收引进技术起着非常重要的作用。