基于TASC+的管壳式换热器管束振动分析

2018-09-12

(天津工程职业技术学院,天津 300280)

目前在我国石油化工行业中,换热设备投资占设备总投资的30%以上,在换热设备中,使用量最大的仍是管壳式换热器。但由于流体诱导振动物理现象的复杂性以及现有技术的限制,目前尚不能提出完善的预测换热器振动的方法。本文借助TASC+软件,对具有管束振动现象的管壳式换热器进行分析,找出换热器设计中对管束振动有明显影响的结构参数及换热器结构型式对换热器管束振动的影响方式,以便设计人员能较方便地找到消除管壳式换热器振动的方法。

1 TASC+软件计算模式简介

TASC+软件可为用户提供不同种类的管壳式换热器工艺设计计算,并提供了设计模式、校验模式、模拟模式以及最大污垢模式四种基本计算模式,下面分别对这四种计算模式进行介绍。

1.1 设计模式(Design)

这一计算模式用户需要规定换热器进出流股条件状况及压降规定,然后给出物性和特别需要的换热器类型。软件会按照用户的设计规定,自动算出符合该条件的换热器的尺寸,比如管长、管径、管子排列、壳程、折流板类型、管嘴等。当然,会有很多种符合这样条件的换热器设计,最后在TEMA Sheet显示的结果是设备造价最为经济的那一组,可以通过Result Summary>Optimization Path查看。如果用户不满意程序的自动选择,可以到任意组然后点击Select按钮,这样程序就将所有的计算结果调到那组。对于设计模式的计算,最为关键的结果是换热器的几何信息。

1.2 估算/校核模式(Rating/Checking)

这一计算模式往往应用于换热器的校核,它回答了“这台换热器能否达到这样的热负荷?”的问题,计算时需要提供换热器尺寸和用于定义热负荷的过程流股信息。一般以实际换热面积与理论需要换热面积的比值作为判定标准。过程流股信息的定义(Process Data):每个流股的流量和进出物流的条件状况(或者诸如热负荷这样的信息)。在Checking计算模式下,由物流条件状况所表征的热负荷是固定的,进料压力也是固定的,但是每个出料的压力则基于换热器的压降预测来计算。对于校验模式的计算,最为关键的结果是Surface Area Ratio(Actual/Required),此外还有关于物流的压降的信息。

1.3 模拟模式(Simulation)

这一计算模式用于换热器的模拟,它回答了“这台换热器能够达到多大热负荷?”的问题,计算时需要提供换热器尺寸和大致估算的热负荷。通常将换热器尺寸和进料热、冷流股条件以及流量固定,程序会计算出另一股流股的条件以及相应的热负荷,结果往往以实际热负荷/需要热负荷的比值来表示。一般标准的模拟过程都是已知入口物流的条件状况确定出口物流的条件状况,当然有时也可以反过来,已知出口条件状况根据热平衡反推进口状况,TASC+也提供了这样的功能。

1.4 最大污垢热阻模式(Maximum Fouling)

这一计算模式主要回答了“对于现有的换热器达到一定热负荷所需要的污垢热阻是多少?”的问题。Maximum Fouling和Checking计算模式有些类似,区别是前者靠调整污垢热阻来使现有的换热器达到特定的热负荷,而后者仅仅校核现有换热器与指定热负荷之间相差的能力。用户可以指定管壳程一侧的污垢热阻进行计算,或者给定管壳程两端污垢热阻作为初值。这种将计算模式和换热器类型分开处理的方法,更加有利于程序的标准化。对于最大污垢热阻的计算,最为关键的结果是管壳程的污垢热阻数值,之所以命名为最大污垢热阻,是指该污垢热阻值是该换热器在现有能力下的污垢热阻的最大数值,是一种保守的计算方式。

2 TASC+软件振动分析模块介绍

本文中对管束的振动分析借助于管壳式换热器工艺计算软件TASC+中的振动分析模块。在该软件中,振动分析有两种方法,一种是软件自身的判断方法,另一种是按TEMA规范进行判断。由于篇幅限制,本文在管束振动分析时仅考虑软件按自身方法判断的结果。

如图1所示,对于单弓型折流板,软件分(a)、(b)、(c)和(d)四种情况考虑图中特定区域的换热管。(a)和(b)图适用于折流板水平切割,(c)和(d)图适用于折流板垂直切割。(b)和(d)适于用NTIW(No Tube In Window),即折流板缺口区不布管的工况。图中数字含义如下:1-进口侧管束的第一排管;2-折流板重叠区外的第一排管;3-折流板重叠区的顶排管;4-折流板重叠区内的第一排管;5-管束的底排管。

在对管束是否振动进行判断时,主要关注Fv/Fn、Fv/Fa、Ft/Fn、Ft/Fa和W/Wc的数值。当符合下列条件之一时,软件判断管束可能发生振动:

2.1 W/Wc>1时,发生流体弹性不稳定造成的管束振动;

2.2 Fv/Fn、Fv/Fa、Ft/Fn和Ft/Fa的值在0.8~1.2时,发生共振造成的管束振动。

Fn:管子最低固有频率;Fv:旋涡脱离频率;Ft:湍流振动频率;Fa:声共鸣频率;W:壳程横流速度;Wc:临界横流速度。

3 管壳式换热器管束振动消除实例分析

换热器的设计不仅要满足工艺要求,还应通过调整结构参数来避免产生振动。下面通过一个实例,讨论几种常见参数的调整,判断某一方面结构参数的改变对换热器管束振动的影响。

3.1 换热器的工艺参数

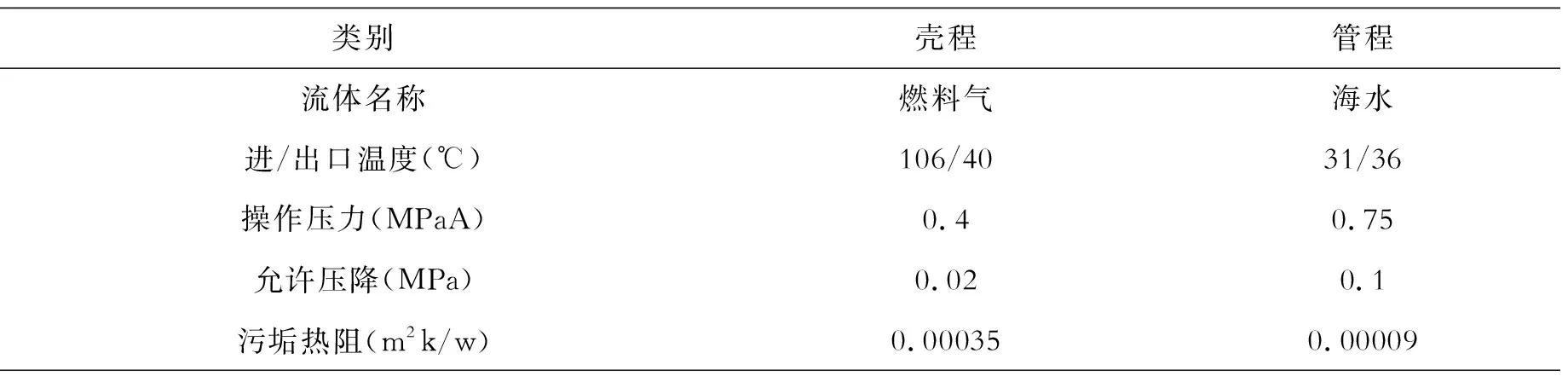

某海洋石油平台上有一台燃料气进口冷却器,功率为1200kW。壳程流体为燃料气,管程流体为海水,工艺参数如表1所示。

表1 换热器工艺参数

由于海水具有腐蚀性,因此首先确定该换热器的结构形式为BEU,并且海水走管程,管箱和换热管等直接和海水接触的元件采用钛材。在满足工艺条件的情况下,利用Exchanger Design and Rating软件对该换热器进行传热计算,初步设计出的换热器壳程直径为650mm,换热管长为4000mm。此时软件中的振动分析结果如表2和表3所示。

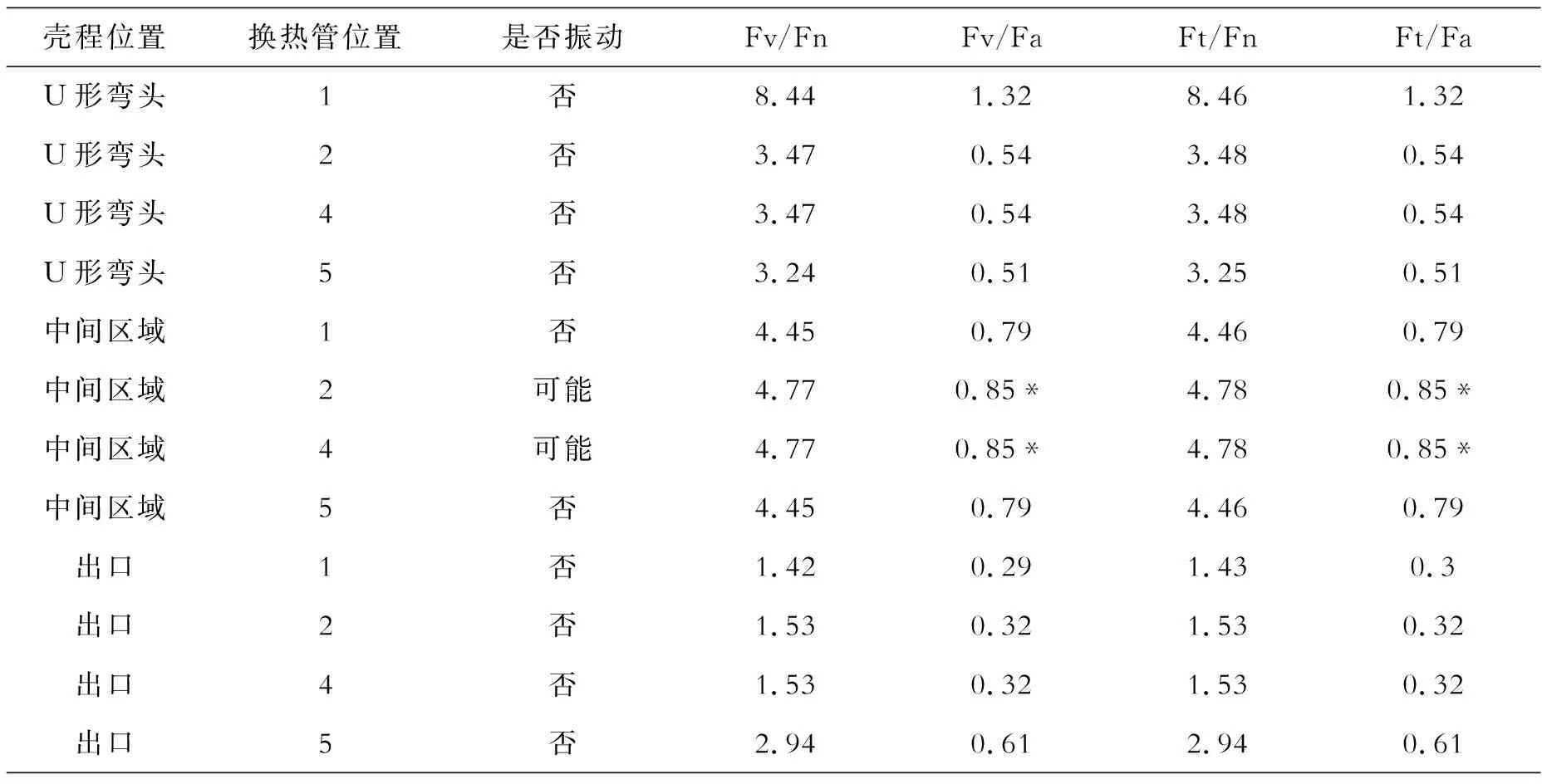

表2 共振分析结果

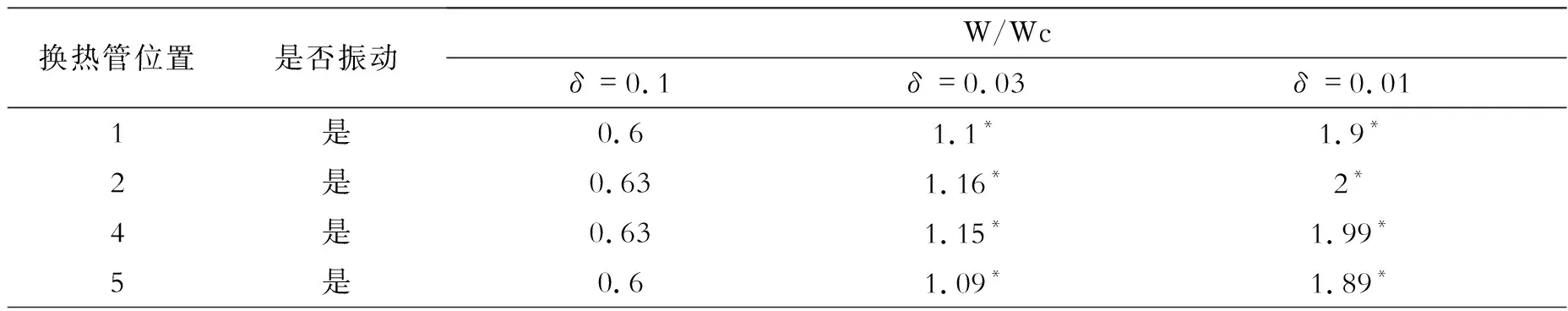

表3 流体弹性不稳定性分析结果

δ——阻尼对数衰减率;

* ——存在振动的可能。

通过表2和表3可以看出,该换热器的管束存在振动。从表2可以看出,由共振引起的振动不严重,仅可能发生在壳程的中间区域。而从表3可以看出,振动主要是由流体弹性不稳定性造成的。造成这种振动的主要原因是壳程横流流速偏大。

3.2 换热器结构型式的调整

为了解决该换热器的振动问题,本文主要对该换热器的以下结构参数进行了调整:

3.2.1 换热器尺寸

将该换热器的壳程内径和换热管长分别由650mm和4000mm改为800mm和3000mm。重新计算后,由流体弹性不稳定性引起振动仍然存在,并且还有加剧的趋势,但由于Fv/Fn、Fv/Fa、Ft/Fn和Ft/Fa的值均在合理的范围内,因此由共振引起的振动得以消除。通过上述分析可知,在正确选择流体流动通道的前提下,还需注意合理确定换热器的长径比。

3.2.2 换热管管径

要消除流体弹性不稳定性引起的振动,应想办法减小W/Wc的值,增加临界流速是其中的一种措施。增管径不但可以提高换热管的惯性矩,增加管子的刚性,而且还能增加临界流速。因此此时选择将换热管管径由φ19mm×2mm变为φ25mm×2mm。重新计算之后,在壳程直径、换热管长度和折流板间距、缺口高度等结构参数都不变的情况下,换热管管径加大后,横流流速与临界流速之比明显下降,但此时当=0.01时,W/Wc仍大于1。并且此时由于换热管的固有频率增大,导致在壳程出口区域,1、2和4三个位置的Fv/Fn和Ft/Fn的值处于共振范围,此时管束还存在振动的可能,因此还需要继续调整其他结构参数。

3.2.3 折流板间距

将折流板间距由原来130mm增加至400mm,壳程横流流速因此而减小。W/Wc的所有值全部都小于1,由流体弹性不稳定性引起的振动被全部消除。但此时1、2和4三个位置的Fv/Fn和Ft/Fn的值仍处于共振区域,管束还存在振动的可能,因此还需要继续调整其他结构参数。通过对折流板间距的调整可知,在一个较大范围内折流板间距对总传热系数K的影响不大,但对换热器的振动影响较大。对一个存在管束振动的换热器,应考虑通过调整折流板间距来消除流体弹性不稳定引起的管束振动。

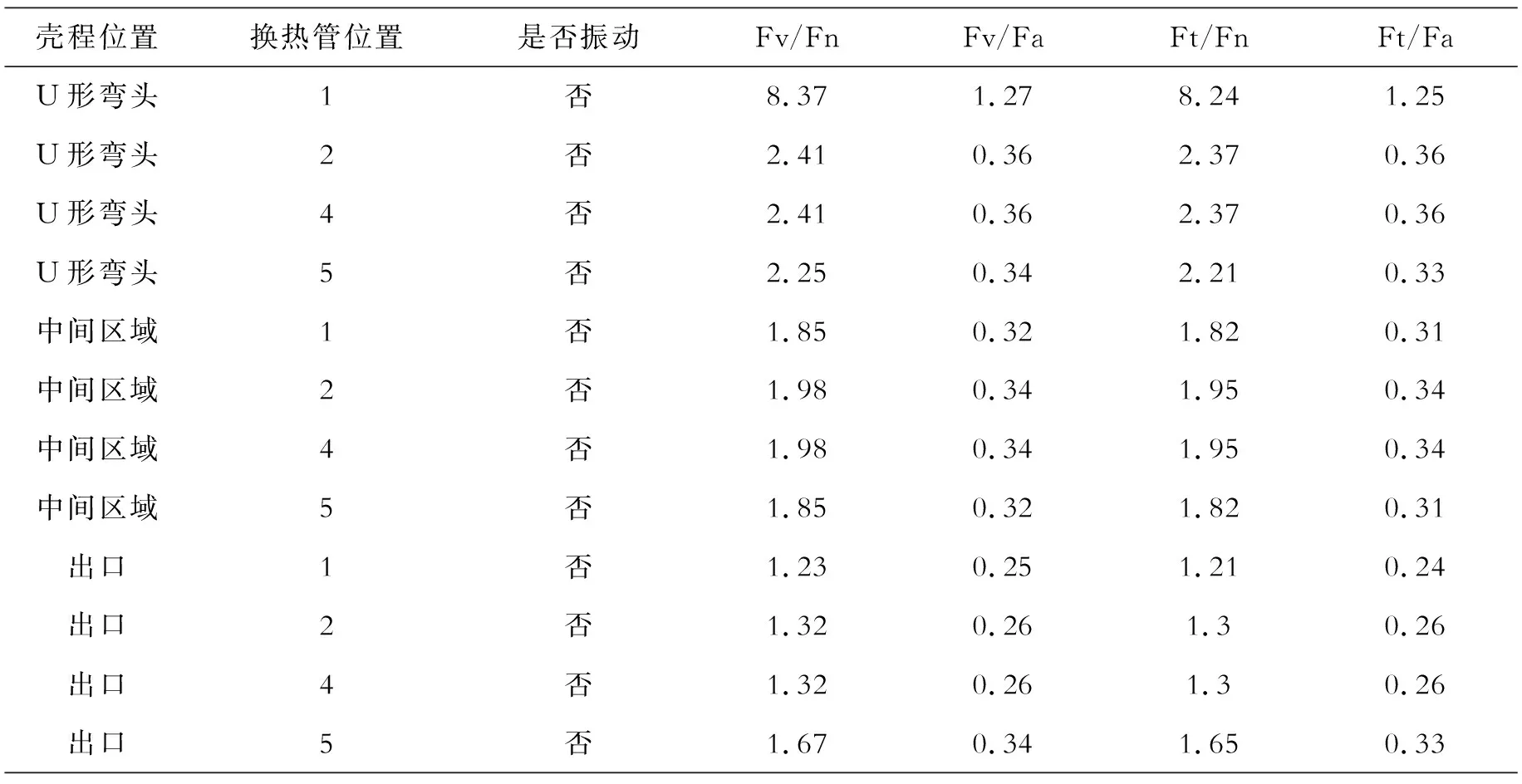

3.2.4 折流板缺口高度

单弓形折流板缺口弦高一般是去除壳体内径的20%~45%。初始设计中折流板的缺口高度为25%,改为35%后振动分析结果见表4,此时所有振动均被消除。由此可见,折流板弓形缺口高度较小时易引起管束振动,在消除管束振动时,折流板缺口高度也是重点考虑对象。

表4 共振分析结果

3.2.5 其他结构参数

换热管的管间距、排列方式,折流板类型、无支撑跨距等结构形式或参数对管束振动也都有影响,设计过程中也可以考虑通过调节这些形式或参数来消除管束振动。由于篇幅限制,在这里就不做进一步的探讨了。

4 结论

在换热器工艺计算中如果软件判断管束会(或可能)出现振动,我们可以通过调节或更改换热管的直径、材料、厚度、管间距和排列方式,折流板类型、间距、厚度和缺口高度,管束无支撑跨距,管孔尺寸等参数;或通过在进出口区和U型管区增加支撑,删除特殊位置管子,设置膨胀节,改变管壳程流体位置等方法来减少振动产生的可能性。振动问题最好是在事前预防,而不是待振动出现后再去修正。这就要求我们能在换热器的设计过程中充分考虑各种因素,只有这样才能使设计的产品更加完善,操作使用更加安全可靠。当然,消除或防止管壳式换热器管束振动是一个非常复杂的问题,还需要进一步探讨。