混合动力动车组制动性能的研究

2018-09-12姚风龙王志龙廖绍辉

姚风龙, 王 磊, 王志龙, 廖绍辉

(中车长春轨道客车股份有限公司 电气研发部, 长春 130062)

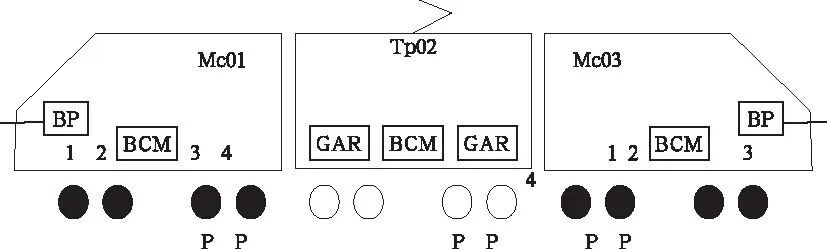

混合动力动车组最高运营速度160 km/h,每列车采用3辆编组,其中Mc01、Mc03为动车,Tp02为拖车。同型动车组可重联,如图1所示。最大常用制动平均减速度(半磨耗)≥1.0 m/s2;紧急制动平均减速度(半磨耗)≥1.2 m/s2;列车纵向冲击率≤0.75 m/s3;动车组制动系统采用微机控制的直通式电空制动系统。每辆车配有一套制动控制单元(Brake Control Unit),简称BCU,除实现制动控制、防滑控制外,还具有自诊断和故障记录等功能,车辆的轴重及各种工况条件,空载AW0,额定负载AW2、超载AW3的载荷情况见表1。

图1 混合动力动车组编组图

轴重≤17 tFM/tFT/t总重/tAW0整备5555165AW2定员6363189AW3超员6868204

其中M车惯量系数JZ=0.065,Tp车惯量系数JZ=0.046,单车及整列车的动静摩擦系数均为ξ=ξ0=0.35。

1 常用制动力分配原则

常用制动时采用电制动和空气制动两种制动力实现方式,其中电制动具有优先权,应能尽最大能力充分发挥电制动作用(电制动能力不足时,才使用空气制动)。常用制动受纵向冲击率限制,按目标距离一次连续速度控制的模式控制动车组减速或停车。其制动力随输入指令大小无级控制,并可随载重变化自动调整。

紧急制动(Urgent Brake)UB 时,采用纯空气制动的方式,其制动力大小是由空重车调整阀根据空气弹簧压力来进行控制的,即将空气弹簧压力通过空、电转换装置得到与该转向架载重相对应电信号,进而计算车辆载荷,以便根据车辆载荷情况对列车制动力进行相应调整。

紧急制动(Emergency Brake)EB 时,采用电、空复合制动的方式,在电制动充分发挥作用的基础上,不足制动力由空气制动力补偿。混合动力动车组制动力分配遵循以下几种策略。

①优先使用动车电制力。

②如果列车总制动力不足时,优先补充施加拖车摩擦制动力,直至拖车摩擦制动利用黏着系数达到0.03。

③如果拖车摩擦制动利用黏着系数达到0.03,且列车总制动力仍不足时,在全列平均分配剩余制动力,直至拖车制动盘的摩擦制动功率达到250 kW。

④如果拖车制动盘的摩擦制动功率达到250 kW,且列车总制动力仍不足时,在动车平均分配剩余制动力,直至动车制动盘的摩擦制动功率达到250 kW。

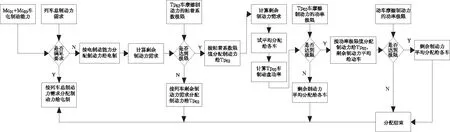

⑤如果拖车、动车制动盘的摩擦制动功率都达到250 kW,且列车总制动力仍不足时,在全列平均分配剩余制动力。其分配流程图如图2所示。

2 常用制动与紧急制动EB位减速度曲线

混合动力动车组的制动特点是将黏着系数作为空气制动力分配的最优先保证参数,以此作为电、空复合减速度设计的基础,制动方式为盘型制动,车重数据按AW2定员计算,混合动力动车组制动系统的常用制动和紧急制动EB采用减速度-速度曲线为控制目标,设计遵循以下原则:

①紧急制动EB在速度范围内采用恒定减速度控制。

②常用制动各级位在速度范围内采用变减速控制。

③电制动力正常时,1级和2级在速度范围内仅使用电制动力。

④各个级位的平均减速度(含风阻)定义为:1级,0.1 m/s2;2级,0.25 m/s2;3级,0.4 m/s2;4级,0.55 m/s2;5级,0.7 m/s2;6级,0.85 m/s2;7级,1.0 m/s2;紧急EB/UB,1.2 m/s2。

整列车制动力计算公式为:

FAW_j=(MAW_j+MAW·JZ)aAW_j

(1)

式中j为载荷工况编号。

实际利用的黏着系数:

(2)

式中i为车辆编号。

不同初速度下的制动距离与平均减速度计算如下:

冲动极限要求的升压时间为:

tU_I=aB_k/Im_max

(3)

式中aB_k为制动缸压力从零上升至目标值时的制动减速度。

图2 混合动力制动力分配流程图

制动距离为:

(4)

式中vk为离散化速度;k为离散点编号;Ns离散点数量;v0为制动初速度;tU_Max为制动缸升压时间tU和冲动限制要求的升压时间tU_I中取最大值。

平均减速度为:

(5)

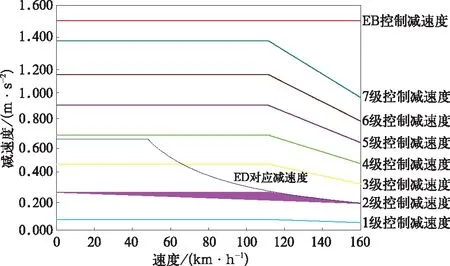

根据牵引电机的电制动特性曲线(3辆编组)如图3所示。

列车单位阻力公式:

R=0.000 755mg+52.650 5(v+dv)+

3.429 125(v+dv)2

(6)

其中v为速度m/s;m为动车组质量kg;g为重力加速度m/s2;dv为风速4.17 m/s。

常用制动空走时间tu_SB=1 s,常用制动缸升压时间tu_SB=2 s。

以上计算公式及设计原则作为输入条件,得到制动各级别设计减速度曲线(不含风阻)如图4所示,制动各级别设计减速度值(不含风阻),见表2。

图3 混合动力牵引电机特性曲线

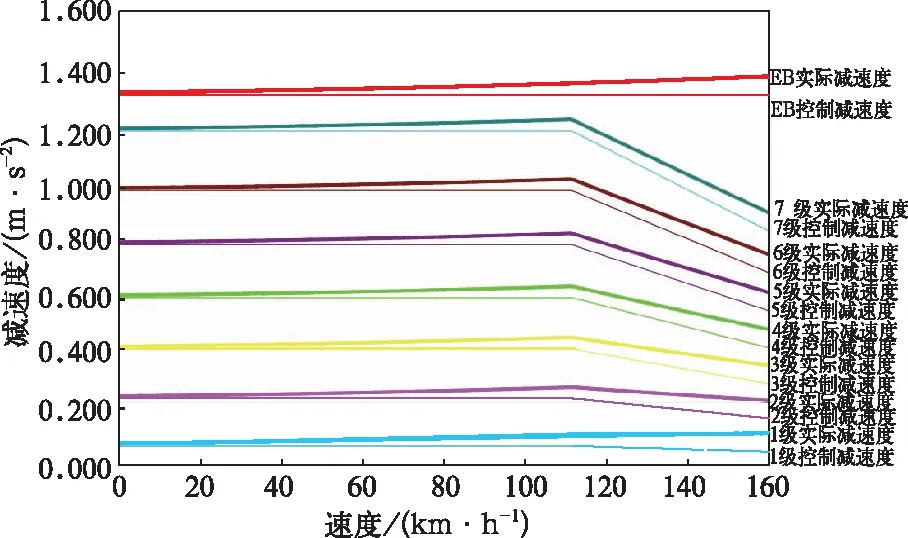

制动各级别设计减速度曲线(含风阻)如图5所示。

考虑空走时间和风阻,各制动极位实际平均减速度计算值为:

1级,0.101 m/s2;2级,0.25 m/s2;3级,0.401 m/s2;4级,0.55 m/s2;5级,0.701 m/s2;6级,0.85 m/s2;7级,1.01 m/s2;紧急EB,1.201 m/s2。

图4 混合动力设计减速度曲线(不含风阻)

制动级位减速度值/(m·s-2)0111 km/h160 km/h10.0680.0680.04720.2360.2360.16530.4120.4120.28840.5920.5920.41550.7790.7790.54560.9700.9700.67971.1801.1800.826EB1.3061.3061.306

图5 混合动力设计减速度曲线(含风阻)

常用制动采用两段式折线,转折点为111 km/h。由于电制力较小且特性曲线的恒力-恒功转折速度较低,仅能保证常用制动1级和2级在AW2时全速度范围内不超过电制最大能力。各级位的最大减速度对应的黏着系数均处于合理范围。

3 制动热容量报告

混合动力动车组车辆动车和拖车都采用铸钢轮装制动盘,下面进行摩擦副热容量计算如下:

在AW3载荷下,车辆动态轴重为:动车轴重(动态):17+0.894=17.894(t)

(7)

拖车轴重(动态):17+0.633=17.633 (t)

(8)

显然,纯空气制动情况下动车制动摩擦副承受的热负荷要高于拖车制动摩擦副,因此在下面计算中车辆轴重均设定为动车AW3载荷下的动态轴重。

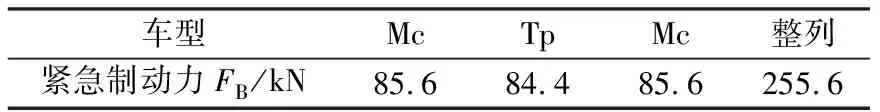

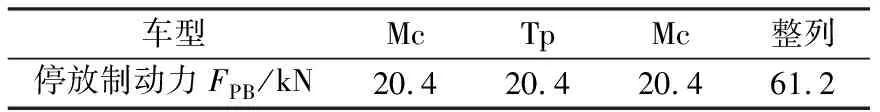

混合动力车全列配置6套停放制动缸(每节车配置2套停放制动缸),整列车的停放制动力为61.2 kN,而紧急制动UB时整车制动力为255.6 kN,叠加后制动力共316.8 kN,可计算制动力叠加后的列车减速度为1.48 m/s2。由于动车的紧急UB制动力较大,带停放制动的动车轮盘承受了较大的停放制动力与紧急制动力的叠加。因此,下面根据得到的减速度及停放制动力与紧急制动力叠加进行带停放制动的动车轮盘热容量仿真计算。

表3 AW3 工况下紧急制动力

表4 每车停放制动力

由于动车的动态轴重大于拖车的动态轴重,动车轮盘比拖车轮盘承受的热负荷大,纯空气工况下动车轮盘温度要高于拖车轮盘温度,因此只对热负荷更大的动车轮盘进行仿真分析,其中闸片材料为粉末冶金材料制动盘初始温度设置为40℃,按照 UIC 541-3中的规定,粉末冶金闸片应能够承受550℃以下的温度而不使闸片特性变坏为判断依据,进行了以下3种工况的模拟仿真分析。

图6 纯空气,初速度160 km/h,2次连续UB 轮盘温度曲线

工况1在初速度160 km/h,纯空气2次连续UB纯空气制动情况下,紧急制动减速度为1.2 m/s2,动车轮盘盘面温度为333℃,轮盘温度曲线如图6所示,仿真结果显示轮装制动盘盘面最高温度均未超过粉末冶金闸片允许的最高温度。

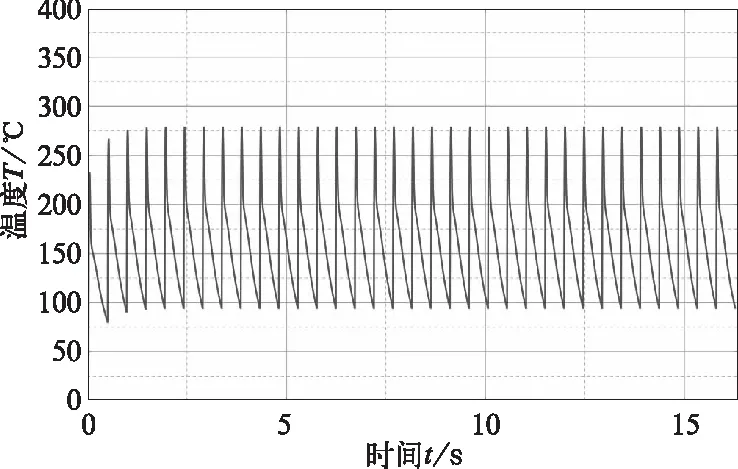

工况2在初速度160 km/h,施加最大常用制动情况下,纯空气全程模拟运营环境,其中,全程距离为500 km,站间距15 km,停车1 min,最大常用制动减速度为1.0 m/s2,动车轮盘盘面温度为280℃,轮盘温度曲线如图7所示,轮装制动盘盘面最高温度均未超过粉末冶金闸片允许的最高温度。

图7 纯空气,初速度160 km/h,模拟运营轮盘温度曲线

工况3在初速度160 km/h,停放制动力与UB紧急制动力同时施加工况下,带停放制动的动车轮盘承受较大的热负荷,带停放制动的动车轮盘盘面温度为420℃,轮盘温度曲线如图8所示,未超过粉末冶金闸片允许的最高温度。但由于紧急制动过程中停放制动意外施加是故障工况,在出现此故障后,列车需要尽快维修排除故障。

上述对于工况1,2,3进行了制动盘热容量计算,盘面温度都在粉末冶金闸片允许的最高温度之内,符合要求。

图8 停放制动与UB紧急制动同时施加时带停放制动的动车轮盘温度曲线

4 结 论

(1)系统研究制定了混合动力动车组制动力分配原则。

(2)在充分利用轮轨间的黏着系数条件下结合制动力分配原则设计出混合动力动车组各级制动力下的减速度值。

(3)通过仿真分析证明了在AW3载荷下,制动盘及闸片的热容量性能满足UIC 541-3要求。