动车组制动力分配策略

2018-09-12陈澍军孟庆栋谢春杰梁建全

陈澍军, 高 珊, 孟庆栋, 谢春杰, 梁建全

(中车唐山机车车辆有限公司, 河北唐山 063000)

制动系统是列车高速运行的安全保障,需要设计良好的控制策略来保证安全停车[1-2]。目前动车组采用的是空电复合的直通式电空制动系统,通过列车网络来传递制动控制指令和制动设备的状态,实现制动系统和列车上其他系统之间的交互[3-4]。目前制动系统的协调控制方面在现场应用时还存在一些问题[5-8],因此研究动车组电空混合制动控制算法具有重要的意义。

以动车组整车制动系统为研究对象,利用ControlBuild软件搭建整车制动力分配逻辑,对各种制动工况和制动方式下的车辆制动力动态分配进行分析。由列车制动管理器根据各单元制动力能力值和载重比进行单元制动力分配,再由分段制动管理器在单元内按照等磨耗原则分配各车制动力,对电制动故障、空气制动故障、滑行以及停车情况下各车的制动力分配进行仿真分析,仿真结果表明搭建的制动力分配逻辑能够有效的提高制动效率,确保列车能够安全运行。

1 制动控制系统制动力分配策略

1.1 制动控制系统介绍

动车组由多个功能不同的车辆组合而成,每辆车上都配备制动系统,动车上包含电制动和空气制动两种控制装置,拖车上的控制装置只有空气制动。制动系统主要由电制动系统、空气制动系统、防滑装置和制动控制系统组成。制动指令通过列车网络传送到每辆车的制动控制系统,电子控制单元根据速度、减速度和轮轨黏着状态确定电制动力和空气制动力的分配关系。

制动系统要完成整列车的制动需求需要各个设备按照功能划分进行协作[9-10],完成制动信息在全列车范围内的传递和执行,同时还需要与CCU、TCU等系统进行数据的交互,相关设备主要包括制动控制单元(BCU)、分段制动管理器(SBM)、列车制动管理器(TBM)、牵引控制单元(TCU)和中央控制单元(CCU)。BCU的作用是计算本车最大可用空气制动力、实际发挥的空气制动力和状态信息,通过MVB网络与SBM进行数据传输;SBM的功能是将制动系统相关设备的信息发送给TBM,同时从TBM接收指令发送给制动系统的各个设备;TBM控制并协调列车的所有常用制动系统,TBM根据制动指令计算所需的制动力,根据可用的电制动力和空气制动力数据计算SBM单元制动力指令,通过网络传送给SBM;TCU将牵引装置能够施加的最大电制动力和实际发挥的电制动力发送给SBM,从SBM接收需要施加的电制动力;CCU管理整个车辆,将当前列车的配置发送给BCU。

1.2 制动力分配策略

现有列车的制动力分配策略主要有等黏着分配和等磨耗分配,等黏着分配策略下制动力管理模块对整列车进行制动力分配,当电制动力满足列车制动需求时,只施加动车的电制动力,不使用空气制动力;当电制动力不满足列车制动需求,但是满足动车制动需求时,施加全部电制动力,剩余的制动力需求由拖车空气制动补偿,动车空气制动不施加;当电制动力不满足动车制动需求时,动车施加全部电制动力和部分空气制动力来满足动车制动需求,拖车施加空气制动力满足拖车制动力需求,即拖车和动车保持相等的黏着利用率。在等磨耗分配策略下,制动力管理模块对整列车进行制动力分配,当电制动力满足列车制动需求时,只施加动车的电制动力,不使用空气制动力;当电制动力不满足列车制动需求时,在不超过黏着极限的情况下,动车和拖车施加相同的空气制动力进行补偿;动车达到黏着极限后制动力不再增加,不足部分由拖车空气制动补偿。

现有的等黏着和等磨耗分配策略均是按整列车分配制动力。现有列车根据编组方式分为几个独立的空电复合制动控制单元,当某个单元内的车辆制动力存在故障时,如果按照等黏着和等磨耗分配策略对制动力进行分配,各单元施加的制动力可能会有较大差距,降低了列车运行的安全性。

文中的制动力分配策略首先计算每个单元的制动力能力值,各个单元的制动力能力值发送到单元制动力管理模块,按载重比对各个单元总的制动力进行分配,各个单元制动力能力值满足要求时,各个单元施加的制动力与载重成正比;某个单元制动力能力值不满足要求时,由其他单元的制动力对该单元的制动力进行补充。各个单元的制动力分配完成后,在单元内当电制动力满足单元制动需求时,只施加动车的电制动力,不使用空气制动力;当电制动力不满足单元制动需求时,在不超过黏着极限的情况下,动车和拖车按车重比施加空气制动力进行补偿;动车达到黏着极限后制动力不再增加,不足部分由拖车空气制动补偿。这样避免当某个单元内的车辆制动力存在故障时单元间制动力差距过大,保证列车运行安全。

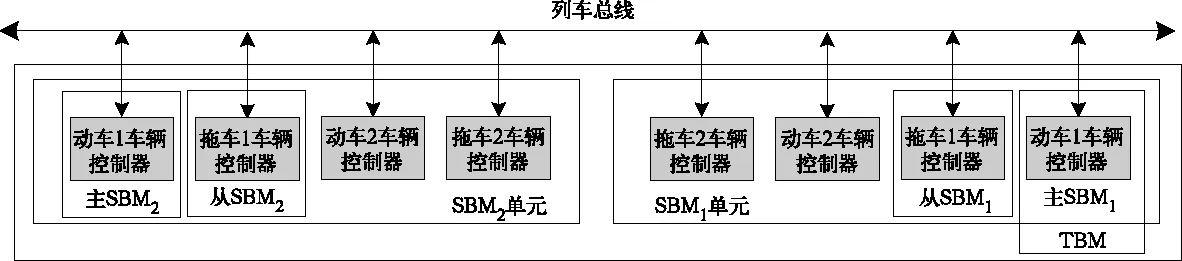

文中的制动力分配逻辑基于车辆控制的原则,每4辆车为一个单元。头车车辆控制器作为TBM对整车制动力进行管理,每个单元中选择1个车辆控制器作为SBM对单元内的信号和制动力进行管理。整个制动系统的架构如图1所示。

图1 整车制动系统架构

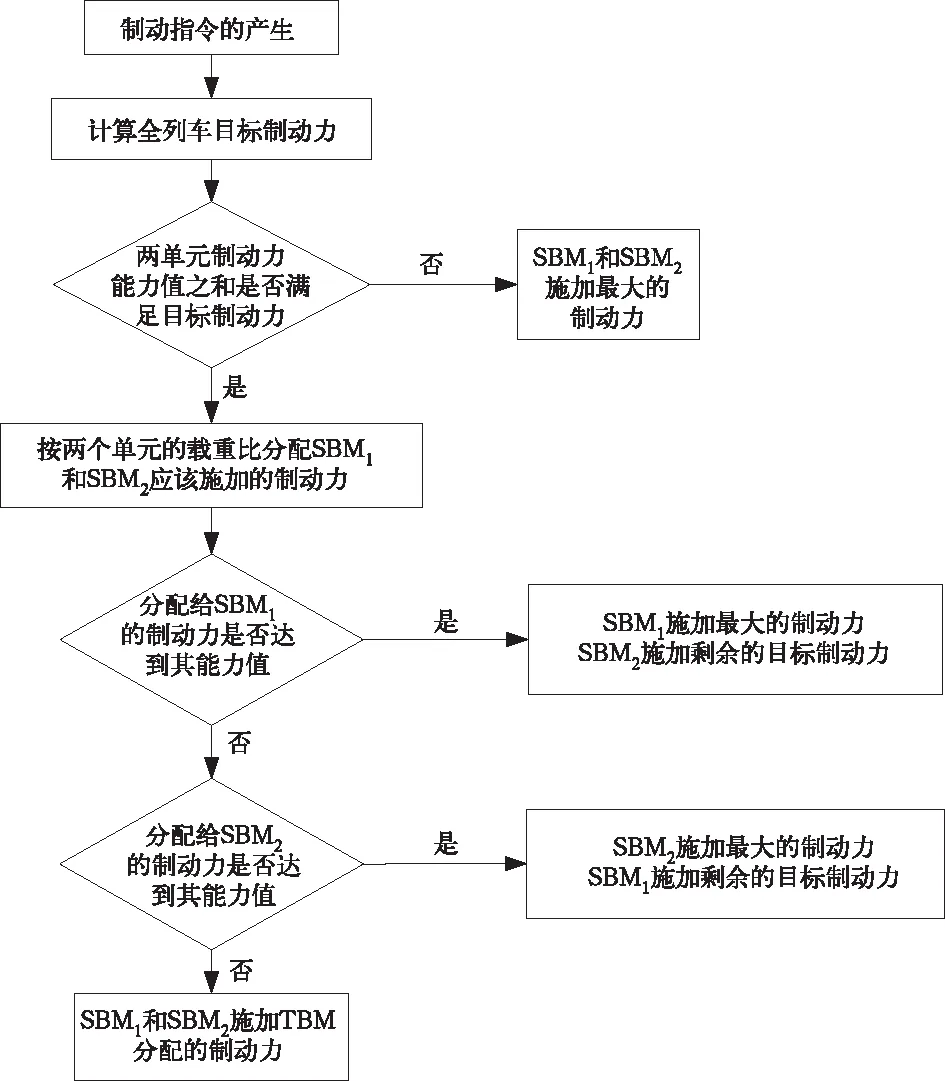

当TBM接收到制动指令时,首先计算全列的目标制动力,然后将目标制动力分配给各单元,再由各单元SBM在本单元内进行制动力分配。TBM分配各单元制动力的流程如图2所示,从图2可以看出SBM1和SBM2之间的制动力是根据各单元的载重比进行分配的,只有当某个单元分配到的制动力超过自身的制动能力时才对制动力分配进行调整,这样保证了各单元分配到的制动力与单元自身的黏着匹配,同时减少了故障情况下各单元施加制动力的差距。

SBM接收到TBM分配的目标制动力后,首先使用动车的电制动力,电制动力不满足目标制动力需求时,在不超过黏着限制的情况下,剩余目标制动力按照车重比由单元内所有动车和拖车的空气制动力承担;动车达到黏着限制后制动力不再增加,不足部分由拖车空气制动补偿,SBM分配各车制动力的流程如图3所示。

1.3 故障工况下的制动力分配策略

当某辆车的制动力发生故障时,列车制动系统分配制动力时将不考虑该车的制动力,而其他制动力可用的车辆将施加更大的制动力以保证列车达到目标减速度。制动力故障分为电制动力故障和空气制动力故障,制动力分配逻辑对这两种故障采用不同的处理方法。某辆动车的电制动力发生故障时,SBM在分配制动力时将不考虑该动车的电制动力,在图3的制动力分配中SBM将该动车作为拖车考虑。当某辆车的空气制动力发生故障时,SBM在分配制动力时将不再考虑该车的空气制动力。

图2 TBM分配各单元制动力流程

图3 SBM分配各车制动力流程

1.4 车辆发生滑行时的制动力分配策略

车辆的制动控制单元BCU和牵引控制单元TCU都会对车辆的滑行情况进行检测,当BCU检测到滑行时置位滑行信号EpSlide,当TCU检测到滑行时置位滑行信号EdSlide。发生滑行时制动控制单元通过图4所示的逻辑对列车的制动力进行管理,防止列车滑行情况恶化。当SBM检测某辆车的滑行信号置位时,将会把预设黏着系数降低,通过降低本车施加的制动力达到快速恢复黏着的目的。当EdSlide置位时,在3 s内SBM不对电制动力进行补充,等待TCU对电制动力进行处理,3 s后若EdSlide还是置位状态则置位该节动车电制动力切除信号。EdSlide置位的同时EpSlide也置位,持续时间超过1 s时置位该节动车电制动力切除信号。以上控制逻辑可以有效防止滑行信号误检测导致制动力分配频繁变化。

图4 滑行时制动力分配逻辑

1.5 车辆停车阶段制动力分配策略

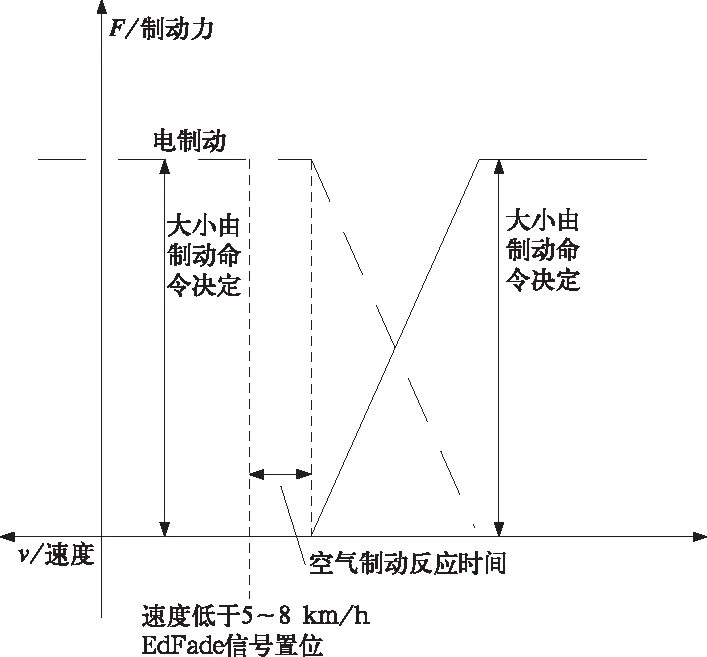

列车速度小于一定程度时,电制动力无法施加,为了使列车总制动力在停车的过程中保持平稳,在减速停车过程中电制动力平稳地减小至零,与此同时空气制动力以相同变化率增大,从而保证列车总制动力不变。停车阶段电制动力和空气制动力的变化曲线如图5所示,在减速过程中列车检测到速度小于5~8 km/h时,停车信号EdFade被置位,制动控制单元控制空气制动力上升,由于空气制动力施加需要一定反应时间,经过预设的反应时间后电制动力以相同的斜率下降,直到减小为零,此后空气制动力保持不变。在此制动力控制逻辑下,实现了停车过程中电制动力和空气制动力的平稳切换。

图5 停车阶段电制动力和空气制动力的变化曲线

2 制动控制系统制动力分配策略建模与仿真分析

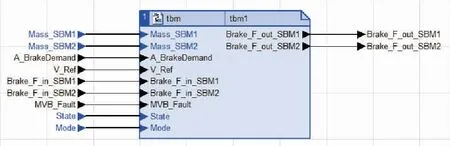

文中基于ControlBuild软件搭建了制动力分配逻辑,整体的逻辑控制图如图1所示,TBM将计算得到的目标制动力分配给单元控制器SBM,SBM再将制动力在单元内的4辆车中分配,最后由各车的制动控制单元BCU施加制动力。TBM分配SBM单元制动力模块如图6所示,SBM单元内制动力分配模块如图7所示,各车制动力执行模块如图8所示,车辆质量、预设黏着系数等参数如表1所示,分别在正常、制动力故障、车辆发生滑行和停车阶段4种工况下对各车的制动力分配情况进行仿真分析。

图6 TBM分配SBM单元制动力模块

图7 SBM单元内制动力分配模块

图8 各车制动力执行模块

参数名称参数值动车质量(含转动惯量)/kg37 240拖车质量(含转动惯量)/kg34 073动车电制动力能力值/N35 000动车空气制动力能力值/N52 120拖车空气制动力能力值/N50 792未滑行预设黏着系数0.16滑行时预设黏着系数0.12

2.1 TBM分配各单元制动力情况

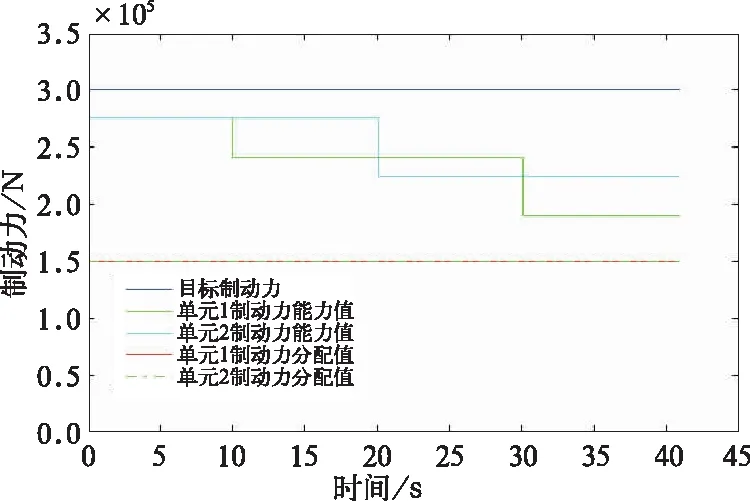

设定列车目标制动力在40 s内从300 kN到500 kN变化,单元1和单元2的制动力能力值分别为275.825 kN 和200 kN。模拟单元2中某车辆制动力发生故障,对TBM分配给各单元制动力的情况进行仿真,仿真结果如图9所示。从图中可以看出,在20 s前分配给两个单元的制动力随着目标制动力升高同步上升;20 s以后分配给单元2的制动力达到了其能力值而保持不变,同时分配给单元1的制动力以原来斜率2倍的速度上升,从而满足目标制动力的要求;分配给单元1的制动力达到能力值后保持不变。仿真结果符合设定的分配逻辑,同时表明在各单元制动力未达到能力值时,各单元施加制动力不会因为车辆制动力故障而产生较大差距。

图9 TBM分配各单元制动力的变化曲线

2.2 正常工况下制动力分配情况

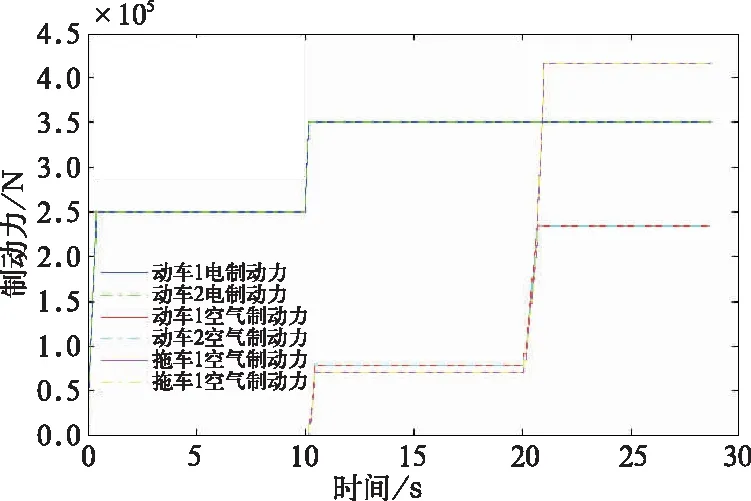

设定列车目标制动力如图10所示,在正常工况下单元1和单元2的参数相同,两单元内各车制动力变化均如图11所示,从图11中可以看出,在0~10 s列车电制动力能够满足目标制动力,列车只施加电制动力;在10~20 s时列车电制动力不能满足目标制动力,剩余目标制动力由动车和拖车的空气制动力承担;在20~30 s随着目标制动力的增大,动车空气制动力施加至预设黏着限制不再增大,剩余目标制动力由拖车空气制动力承担。

图10 列车目标制动力变化曲线

图11 两个SBM单元内各车制动力分配变化曲线

2.3 故障工况下制动力分配情况

列车制动力故障分为电制动力故障和空气制动力故障,设定10 s时单元1动车1电制动力故障,20 s时单元2拖车1空气制动力故障,30 s时单元1拖车1空气制动力故障,仿真验证在故障工况下制动力分配逻辑的有效性。TBM分配给各单元制动力的情况如图12所示,当车辆制动力故障时,两单元的能力值相应下降,但两单元能力值还能够满足目标制动力,因此分配给两单元的制动力不变。两单元内部各车制动力分配变化情况如图13和图14所示。

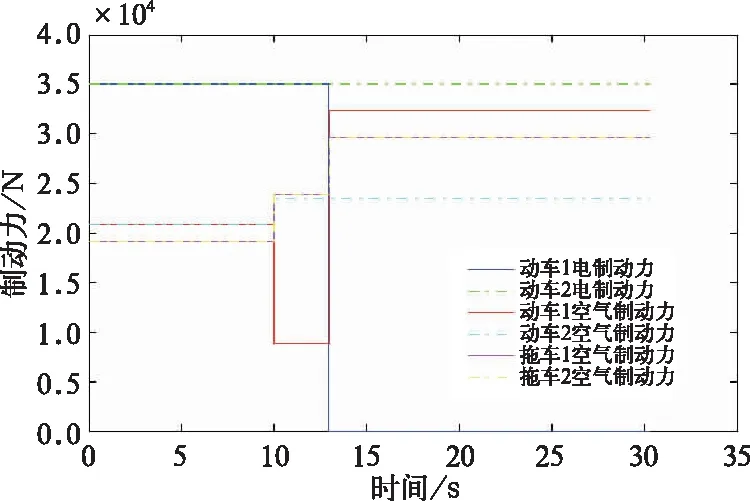

图13中,10 s时单元1由于故障动车1电制动力下降为0,单元1内其他车辆对失去的电制动力进行补充。动车2空气制动力上升至预设黏着限制后不再增加,由于动车1作为拖车考虑,其空气制动力与拖车空气制动力按车重比承担剩余目标制动力;30 s时拖车1空气制动力故障,拖车2和动车1的空气制动力上升以满足目标制动力需求。

图14中,20 s时单元2拖车1空气制动力故障,由单元2内其他车空气制动力补充,两辆动车空气制动力上升至预设黏着限制后不再增加,剩余目标制动力由拖车2空气制动力补充。在该制动力分配逻辑下,当某些车辆制动力发生故障时,其他车辆制动力快速补充,提高了列车制动效率。

图12 故障工况下TBM分配各单元制动力的变化曲线

图13 故障工况下单元1内各车制动力分配变化曲线

图14 故障工况下单元2内各车制动力分配变化曲线

2.4 滑行工况下制动力分配情况

设定单元1动车1的TCU在10 s检测到滑行,单元2动车1的TCU在20 s检测到滑行,单元2动车1的BCU在21 s检测到滑行,对该工况下的制动力分配情况进行仿真分析。TBM分配给各单元制动力的情况如图15所示,两单元内部各车制动力分配变化情况分别如图16和图17所示。

从图16可以看出,单元1动车1的TCU检测到滑行后,动车1的预设黏着限制降低,动车1空气制动力下降至黏着限制,防止滑行恶化,同时两辆拖车和动车2的空气制动力上升,保证目标制动力得到满足;13 s滑行信号未消失动车1电制动力切除信号被置位,动车1作为拖车考虑,其空气制动力与拖车空气制动力按车重比承担剩余目标制动力。由于动车1电制动力切除,图15中单元1制动力能力值下降。

从图17可以看出,22 s时单元2动车1的TCU和BCU都检测到滑行并持续了1 s,动车1电制动力切除信号被置位,动车1作为拖车考虑,其空气制动力与拖车空气制动力按车重比承担剩余目标制动力。由于动车1电制动力切除,图15中单元2制动力能力值下降。

图15 滑行工况下TBM分配各单元制动力的变化曲线

图16 滑行工况下单元1内各车制动力分配变化曲线

2.5 停车阶段制动力分配情况

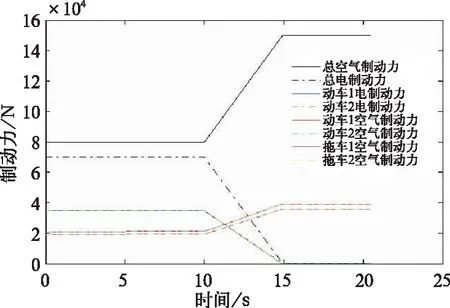

设定停车信号EdFade在10 s被置位,单元1和单元2均做出相同的响应,单元内空气制动力和电制动的切换如图18所示。从图18中可以看出,EdFade置位后单元内总电制动力下降,总空气制动力以相同速率上升,分配到各车的电制动力和空气制动力相应变化,整车空气制动力和电制动力实现平稳切换。

图17 滑行工况下单元2内各车制动力分配变化曲线

图18 停车阶段一个单元内制动力分配变化曲线

3 结 论

针对现有制动系统中车辆制动力存在故障时各单元施加制动力差距较大问题,提出一种由列车制动管理器根据各单元制动力能力值和载重比进行单元制动力分配,再由分段制动管理器在单元内按照等磨耗原则分配各车制动力的整车制动力分配策略。考虑多种工况下对制动力的需求,基于ControlBuild软件搭建动车组整车制动力分配逻辑,结果表明该分配策略能够减少故障情况下各单元施加制动力的差距,并满足不同工况下列车安全平稳制动的要求。