高速列车踏面凹形磨耗及其动力学影响规律*

2018-09-12曾元辰张卫华宋冬利

曾元辰, 张卫华, 宋冬利

(西南交通大学 牵引动力国家重点实验室, 成都 610031)

稳定性、安全性和平稳性是高速列车运行最基本的动力学性能要求,其核心和根本在于轮轨关系,而车轮磨耗是高速列车服役过程中不可避免的现象。由于我国新建客运专线和高速铁路曲线数量少、曲线半径大、线路平顺性好,因此踏面凹形磨耗往往是高速列车车轮磨耗的主要形式,同时伴有一定程度的轮缘磨耗。考虑到踏面凹形磨耗与轮对等效锥度密切相关,会对轮轨接触几何关系产生严重影响,进而影响车辆的动力学性能,因此揭示高速列车踏面凹形磨耗的特点和规律,进而研究其对车辆动力学的影响对于车辆运用、踏面外形优化都具有重要意义。

国内外学者在车轮磨耗规律以及轮轨关系、车辆动力学响应方面做了大量的研究工作。孙效杰[1]等基于跟踪测量研究了踏面磨耗的规律及其对轮轨关系、平稳性指标的影响;Dabin Cui[2]等基于动力学仿真研究了踏面磨耗对轮轨接触关系的影响;王忆佳[3]等基于跟踪测量研究了踏面磨耗对等效锥度和接触角的影响,并通过仿真研究了等效锥度对临界速度的影响;曹巧[4]、刁晓明[5]、马明阳[6]等分析了踏面的磨耗规律,并通过仿真研究了踏面磨耗对车辆脱轨系数、轮轨力、平稳性指标的影响;李海东[7]等通过跟踪测量研究了踏面磨耗对车辆平稳性指标的影响。上述研究通过仿真或线路跟踪测量得出了一定的结论,但缺乏踏面磨耗及其动力学影响数学关系的支撑,以及仿真、线路试验数据的互相验证。另外,上述研究主要关注踏面凹形磨耗对传统时域动力学指标的影响,未发掘更加本质的动力学性能。

首先基于跟踪测量揭示踏面磨耗的基本特点和规律,然后通过数学关系推导、多体动力学仿真、以及车载实测数据分析,研究踏面磨耗对临界速度、轮轨力、蛇行运动频率等动力学指标的影响,实现理论、仿真与实测结果的互相验证,研究过程和结构更具系统性和针对性。

1 踏面凹形磨耗规律及其表征

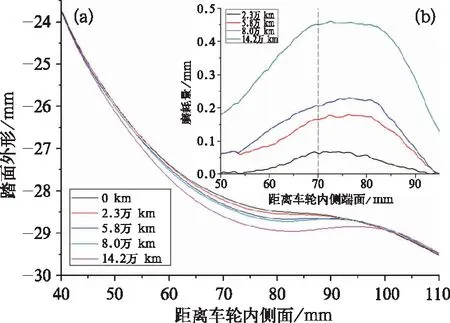

为掌握高速列车踏面磨耗特点和规律,使用接触式轮对外形测量仪对国内某型高速动车组3车厢部分车轮进行跟踪测量。以4位轮对右侧踏面为代表,其踏面主磨耗区的外形曲线随运行里程的变化如图1所示。可以直观地看出,高速列车运行过程中踏面以凹形磨耗为主,磨耗深度和磨耗区域宽度均随运行里程的增加而增大。

图1 某高速列车车轮不同运行里程的踏面外形及磨耗情况

为更直观地描述踏面凹形磨耗规律,对原始离散数据点进行3次样条插值并作差,得到磨耗量随运行里程的变化如图1所示。一般常用名义滚动圆,即图中横坐标为70 mm处的踏面磨耗量作为描述踏面磨耗的表征值。但从图中不难看出,名义滚动圆位置并非最大磨耗量的中心位置。进一步研究4位轮对右侧踏面、3位轮对右侧踏面、2位轮对右侧踏面上各位置的磨耗量随运行里程的关系,如图2所示。可见,最大磨耗量的磨耗中心大约在75 mm处,即磨耗中心偏向名义滚动圆外侧约5 mm。另外,从图中可以看出,随着运行里程增加,踏面各位置的磨耗量都逐渐增加,且近似呈线性关系。

图2 不同车轮踏面各位置磨耗量随运行里程的变化

从上述分析可以看出,仅通过名义滚动圆处的磨耗量作为踏面磨耗的表征值是不具有充分代表性的,且单点测量容易受到误差的影响。因此选择磨耗面积作为描述整个区域磨耗情况的表征值,计算方法为在磨耗区域内对磨耗前和磨耗后的测量数据进行离散点直接积分,然后作差,即得到磨耗面积。研究2015年、2016年两个旋修周期多个车轮磨耗面积与运行里程的关系,如图3所示。可见,磨耗面积随运行里程增加逐渐增大,且近似呈线性关系。同时,不同轮对的踏面磨耗速度均不相同,所统计的3个轮对左侧磨耗均大于右侧,这可能与轮径差有关。用磨耗面积作为踏面磨耗的表征值,可以用一个数字指标量化描述踏面整个区域的磨耗情况,降低了误差,同时计算简单,便于评估踏面磨耗程度。

图3 不同车轮磨耗面积随运行里程的变化

2 踏面凹形磨耗与等效锥度、蛇行运动频率数学关系

踏面凹形磨耗最直接的影响是导致轮对等效锥度的变化,进而影响车辆的动力学性能。下面推导踏面磨耗量、等效锥度与蛇行频率的数学关系。如图4所示,为简化计算,设踏面初始为锥形踏面,锥度角为α,踏面磨耗区域为灰色部分,磨耗后踏面在某位置存在最大磨耗量h,即为磨耗中心,且磨耗中心距两端分别为a和b,另外,轮对平衡位置与磨耗中心偏离距离为δ,图中δ>0表示轮对平衡位置位于磨耗中心左侧,也就是第1节中描述的实际常见情况,反之δ<0表示轮对平衡位置位于磨耗中心右侧。

图4 踏面磨耗量与等效锥度的数学关系

下面计算轮对等效锥度的变化,由等效锥度的定义[8]40,易得锥形踏面等效锥度为tan(α),而磨耗后的踏面等效锥度变为:

(1)

另外,由几何关系可得:

(2)

(3)

化简可得:

(4)

(5)

代入计算得磨耗后的等效锥度为:

(6)

可见,对于y≤δ的情况,等效锥度与磨耗量h呈正的线性关系。下面进一步分析y>δ时等效锥度的变化,令等效锥度的变化量大于零,研究等效锥度变大的数学条件,即:

(7)

假设a+b=c为定值,且考虑到h>0,a>0,c-a>0,则进一步化简得:

(8)

当c、δ不变时,确定上式恒成立时a的取值要求,有:

(9)

代入第1节分析中常见的踏面磨耗情况下的参数取值(δ=5 mm,ymax=7 mm)可得:

因此,第一步需要正确的认识到贫困。让贫困 学生认识到一时的贫困并不会影响一生的发展,眼前的贫困生活可以通过自身的努力得以摆脱,资助工作者需要积极正确的引导贫困学生以积极 的心态面对现实的困难与挫折,通过大量的事实 例子来鼓励贫困学生,帮助贫困学生树立正确的价值观。另外,要对贫困学生进行思想教育,让他们理解资助不是理所应该的给与,更不是施舍,资助工作者需要激发学生学习的动力,培养学生感恩报恩的意识,让学生意识到可以通过自己的学习来回报社会。

(10)

很明显,一般a均符合该条件,否则磨耗中心位置将非常靠近磨耗区域边界,这不符合实际情况。因此,在一定的轮对横移量情况下,轮对等效锥度随最大磨耗深度的增加而增大,且近似呈线性关系。

同时根据车辆系统动力学理论[8]63,自由轮对和刚性定位轮对的蛇行运动频率与等效锥度的关系均为:

(11)

将等效锥度近似看作磨耗深度的一次函数,可得轮对蛇行运动随磨耗深度的关系如下:

(12)

可见,轮对蛇行运动的频率随磨耗深度的增加而变大,这一点将在第3节进行仿真和实测数据验证。图5为实测凹形磨耗踏面的等效锥度曲线(左右轮对为相同的踏面外形),可见随着运行里程的增加,轮对的等效锥度确实逐渐增加,这与上面的数学推导结果一致,也说明采用简化的锥形踏面模型定性研究这一规律的有效性。

图5 实测不同里程的磨耗踏面等效锥度曲线

3 踏面凹形磨耗对车辆动力学性能的影响规律

下面研究踏面凹形磨耗对车辆动力学的影响,主要包括横向稳定性、轮轨作用力、蛇行运动主频等指标,研究方法主要是结合多体动力学仿真和车载实测数据,进行时域和频域分析。通过多体动力学仿真软件SIMPACK建立所研究动车组的单车模型,将实测踏面外形导入(所有车轮踏面外形一样),并进行相关仿真。同时在所跟踪踏面外形的高速列车转向架上的多个测点安装加速度传感器,测量高速列车实际运行过程中的轴箱、构架和车体的横、垂向加速度,同时结合列车运行交路和里程信息,选取不同运行里程时经过线路同一位置的振动信号进行分析,从而排除不同线路对车辆振动的影响。

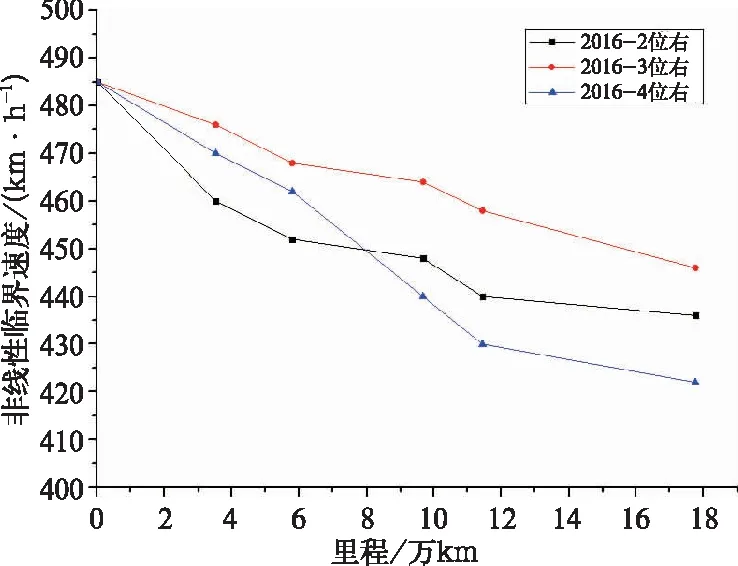

3.1 踏面凹形磨耗对临界速度的影响规律

图6 临界速度随运行里程的变化

3.2 踏面凹形磨耗对轮轨力的影响规律

轮轨几何接触的改变将最直接地引起轮轨力的变化,下面通过仿真研究踏面凹形磨耗对轮轨力的影响。图7反映了横向轮轨力、垂向轮轨力的标准差均随运行里程的增加而增加,这对车辆和线路都是不利的。

图7 横向、垂向轮轨力标准差随运行里程的变化

下面进一步分析踏面凹形磨耗对轮轨力频域特征的影响。对轮轨力数据做傅里叶变换,即可得到其频谱,对比不同运行里程踏面的横向轮轨力和垂向轮轨力频谱如图8所示。可见,随着运行里程的增加,轮轨横向力和垂向力的低频谐振峰主频均逐渐增大。经与仿真失稳时轮对横移频率对比验证,该低频主频即为该车辆的蛇行运动主频。因此该仿真结果与第2节理论分析结果一致,即运行里程增加,踏面等效锥度变大,蛇行运动频率变大。

图8 横向、垂向轮轨力蛇行主频随运行里程的变化

3.3 踏面凹形磨耗对蛇行运动频率的影响规律

车辆轮对、构架和车体的振动信号是车辆动力学最直观的体现,在实际中振动加速度也比较容易测量感知。而由于车辆振动与线路、速度和零部件其他状态参数紧密相关,实测的振动加速度信号容易受到各类因素的干扰,很难通过常规时域分析找到踏面磨耗引起的振动规律,也很难对仿真得到的相关规律进行验证,因此常规时域分析缺乏实际意义。文中抓住等效锥度变化引起最直接的蛇行运动频率变化,对振动信号进行频域特征研究,并实现理论分析、仿真结果与实测数据的互相验证,更具针对性和系统性。

图9为仿真和实测所得踏面凹形磨耗对轴箱垂向振动加速度的影响,可见随着运行里程的增加,轴箱垂向加速度的蛇行主频不断增加,这一点与前面数学推导以及轮轨力的变化规律一致,并且仿真和实测数据的频率变化范围比较一致。而仿真和实测的轴箱振动存在一定的偏差(主频、幅值),主要是由于仿真模型存在一定的简化,以及轨道不平顺、轮对结构参数(轮径差、多边形)等存在偏差。同时,由于轴箱横向振动信号的中频段成分远大于低频段,导致蛇行主频信息被淹没了,难以展现这一变化规律。

图9 仿真和实测轴箱垂向加速度蛇行主频随运行里程的变化

进一步分析构架振动加速度的变化规律,由于轮对蛇行运动通过一系悬挂主要影响构架的横向运行,而对垂向运动影响不大,这一点从仿真和实测数据中可以得到验证,故只研究构架横向加速度频域特征的变化,如图10所示。可见,构架横向振动信号的蛇行主频也有一致的变化规律,且仿真与实测数据也比较符合。这也说明由于该车型的轮对定位刚度较大(纵向120 MN/m,横向12.5 MN/m),轮对的蛇行运动能量容易通过一系悬挂传递到构架,也从侧面说明了通过构架横向加速度监测车辆横向失稳的可行性。而仿真和实测的构架振动存在一定的偏差,也主要是由于仿真模型的简化与偏差。

图10 仿真和实测构架横向加速度蛇行主频随运行里程的变化

至于踏面凹形磨耗对车体振动的影响,从仿真和实测数据来看,由于车体本身浮沉、点头、横移、侧滚、摇头的主频均在1~2 Hz左右,且是车体的主要振动形式,因此车体振动在低频具有非常集中的能量。同时,车辆的抗蛇行减振器提供了足够的二系回转阻尼,从而有效衰减了蛇行运动向车体传递,因此车体的蛇行运动特征在频谱中被淹没了,很难直观地展现其规律。但值得注意的是,一旦踏面凹形磨耗严重至车辆高速运行过程中发生失稳,蛇行运动能量将变得足够大,并且引起严重的晃车现象。

4 结 论

综合上述研究和分析,得到相关结论如下:

(1)通过跟踪测量揭示我国某高速列车踏面凹形磨耗的基本特点和规律,提出用磨耗面积作为描述踏面磨耗情况的表征值;

(2)通过数学关系推导,结合车辆动力学理论,得到轮对蛇行运动频率、轮对等效锥度随踏面磨耗量的数学关系;

(3)通过仿真和车载实测数据,研究了踏面磨耗对车辆临界速度、轮轨力、蛇行运动频率的影响,且实现了数学关系、仿真分析和实测分析结果的互相验证。