CCS方式下,机组主汽压力频繁波动的处理

2018-09-10王道和

王道和

摘要:机组运行后,燃烧工况或煤种的变化及CCS中一次调频的逐渐投入等原因,均会造成主汽压力频繁波动,经过修改逻辑及相关参数,很好的解决了主汽压力波动问题。

关键词:主汽压力;协调锅炉主控;协调锅炉主控前馈;能量平衡;汽包压力快速拉回

一、CCS方式下引起主汽压力频繁波动的原因分析

(一)燃烧工况或煤种的变化及CCS中一次调频的逐渐投入等原因,均会造成主汽压力频繁波动。在稳定工况下,有的机组主汽压力最大波动范围在±0.4MPa左右,且部分时间呈等幅振荡趋势,需要人为手动干预才能稳定给煤量和主汽压力;在升降负荷等扰动情况下主汽压力波动更大,有时需要解除CCS来稳定压力。对造成主汽压力波动的原因进行分析(1)在实际主汽压力偏离设定值后,锅炉主控能及时给出调整,通过燃料主控来增减煤量,但煤量增减后,主汽压力并不能及时拉回,从煤量变化后反应到压力变化上大概需要五分钟甚至更长时间,说明锅炉惯性作用较大。对于该种炉型造成主汽压力波动的原因主要为在主汽压力偏离设定值时锅炉主控自动在调整前期发出的给煤量指令较大,大量的煤量增、减后主汽压力却不能及时拉回,导致锅炉主控自动指令不断加大,形成恶性循环(2)在实际主汽压力偏离设定值后,从煤量变化后反应到压力变化上所需时间较短,大概需要两分钟时间,说明锅炉惯性作用弱。对于该种炉型造成主汽压力波动的原因主要为锅炉主控作用太强,引起燃料超调,造成主汽压力波动。

(二)运行人员经常通过频繁的修改主汽压力设定值来稳定给煤量,如此以来就会造成自动调节紊乱,因为每次的设定值修改对CCS来说都是一次扰动,锅炉主控前馈在每次的设定值修改后均会做出相应的修正,引起自动调节输出信号“内扰”。因此不建议通过人为方式频繁修改设定值来稳定给煤量,特别情况必须修改时,每次的修改要等主汽压力和煤量稳定一段时间后再进行。

(三)CCS一次调频投入后,因电网周波不稳定导致一次调频经常动作,一次调频动作后引起高调门开度的变化,造成机前压力的波动,如果CCS逻辑中锅炉主控前馈回路没有一次调频项或相应参数设置不当,就会导致燃料量调节较缓慢,跟不上主汽压力的变化。

(四)机组运行中如果某个调门故障或因某些原因需要通过调门维修开关来控制调门开度时,会造成阀门流量特性与设计不符情况,导致CCS方式下机组负荷轻微波动,并引起主汽压力波动。

二、优化方案

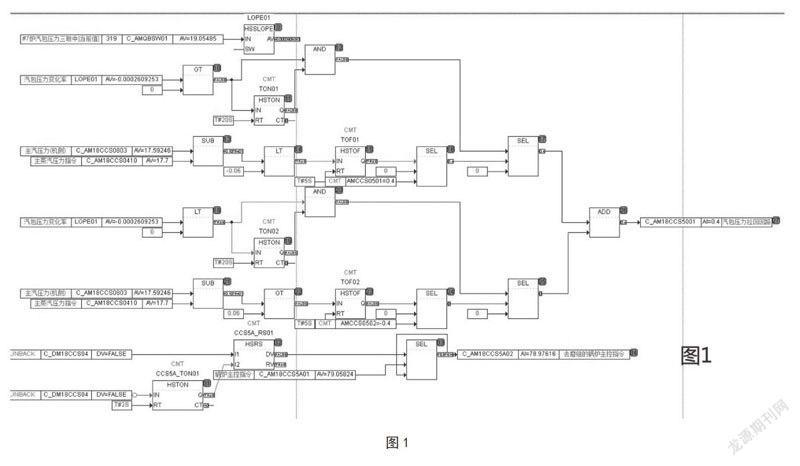

(一)针对惯性较大的炉型,尽量放缓PID调节作用,稍微增强前馈作用,通过前馈的修正来调整煤量(自动调节的粗调),PID调节再逐渐介入修正给煤量(自动调节的细调),通过自动的粗调和细调两种手段来减少给煤量的大幅波动。按照该思路,优化时增加以下逻辑,如图1。因汽包压力的变化较主汽压力变化超前,用汽包压力的变化趋势来做前馈,能使燃料调节提前动作,以减少主汽压力的波动,此前馈逻辑中修正值的大小,因炉型的不同需通过试验确定。修改协调方式锅炉PID参数,改大比例和积分时间,或者改小PID的偏差增益,以弱化PID调节作用;改大负荷设定三阶惯性时间,在负荷设定改变时,逻辑中的负荷指令变的更缓慢,在负荷指令作用到汽机调门前先使燃料量提前调节,这样就给燃料量的调整提供更长的时间,以减少主汽压力的波动。

(二)针对惯性较小的炉型,自动调节系统反应较灵敏,修改锅炉主控、燃料主控PID参数就能收到较好效果,这里不再赘述。

(三)针对CCS一次调频投入后燃料跟踪不及时的问题,在锅炉主控前馈的“负荷设定锅炉前馈”项中增加一次调频指令,在一次调频动作后,锅炉主控能及时反应调整煤量,来对应机组负荷和主汽压力。但此逻辑在惯性较强的炉型上不建议修改,因为这类锅炉在燃料变化后并不能及时反应在主汽压力变化上。

(四)能量平衡回路邏辑中,调节级压力乘以一个系数代表机侧能量,汽包压力微分值代表炉侧能量,在机组稳定运行时两侧的差值恒定,当调节级压力变化时说明机侧所需能量改变,此时通过两者的差值作用到锅炉主控前馈上,迅速改变给煤量,同理当汽包压力改变时也是如此。部分机组逻辑中,调节级压力系数用“主汽压力设定与实际压力偏差”计算得出,对于经常修改主汽压力设定值的机组,用常数代替计算值会起到较好效果,该常数需经过试验确定,太大的话当调节级压力变化时会引起锅炉主控前馈作用的超调。另外,对于惯性较大的炉型,通过改大汽包压力微分的KG系数以增强微分作用,使汽包压力变化时及时调整煤量,快速拉回汽包压力,以减少主汽压力的变化。

以上就是处理这几台机组主汽压力频繁波动的思路和方法,不足之处请大家指正。