矿区极弱胶结软岩巷道变形破坏特征分析

2018-09-10姜佼

姜 佼

(汾西矿业集团双柳煤矿,山西 柳林 033300)

1 矿区工程概况

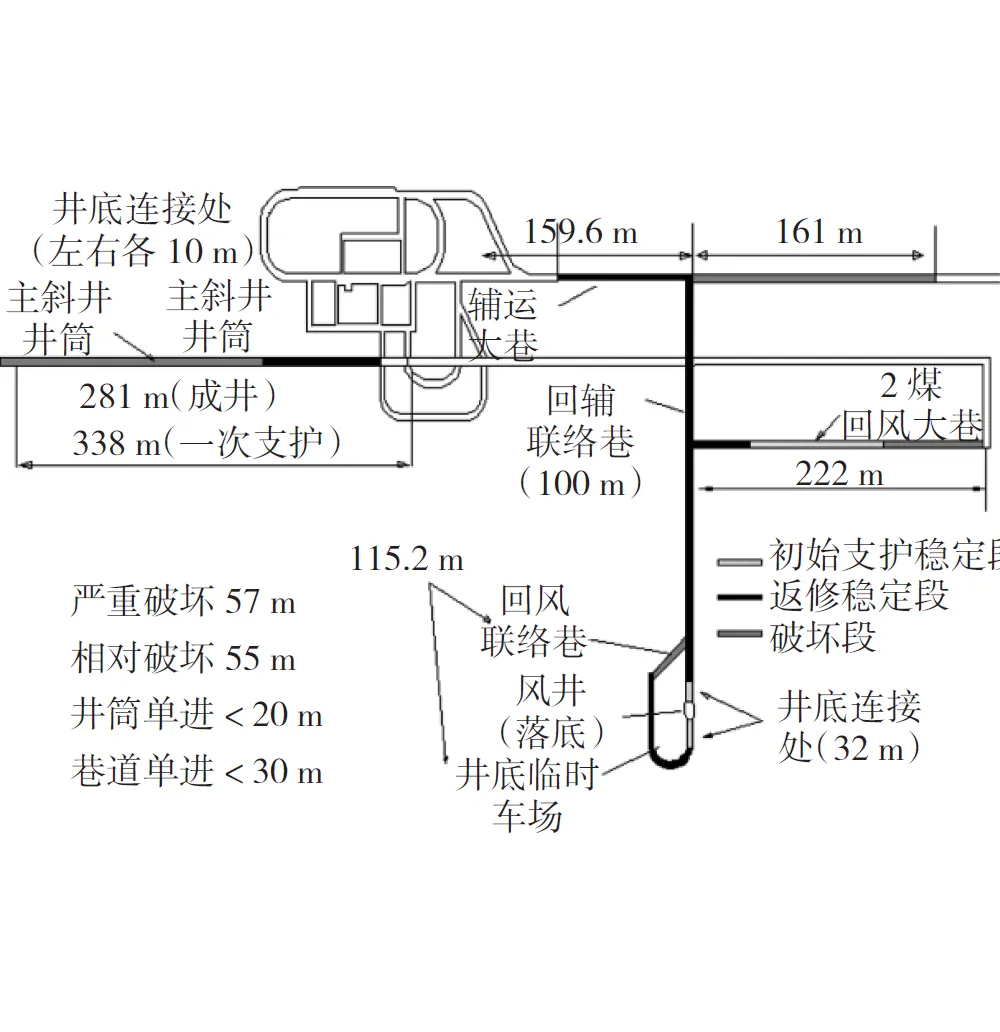

自矿井二期工程以来,揭露的岩石条件很差,风井井底施工的200 m巷道出现多次冒顶,同时,顶、底板出现不同程度的淋水,煤泥岩遇水变软,严重影响巷道掘进,月进度不足50 m。施工完成后,巷道出现不同程度的变形底等现象。主副井筒车场设计水平为+980 m水平,坐落在三叠系延长组细砂岩中,虽然井筒检查孔揭露的岩石描述比较密实,但本区地层岩石大都为泥质胶结,遇水泥化,强度不大。井筒(包括主斜井、副井、立井)和主要巷道施工过程中,大部分围岩变形严重、多次翻修,尤其是主斜井在施工至336 m处,迎头(工作面)大量软岩涌出,支护结构失稳,巷道变形严重,导致地面建筑物(包括副井)沉降量过大,主斜井施工被迫从2012年5月1日开始停工,至今仍未找到有效的支护方案进行复工。图1为井底车场总体破坏情况。近两年,为解决软岩井巷的支护难题,进行了多方面的努力,如,回风大巷,试用了16#工字钢、双12#工字钢、U36型钢、400 mm厚底拱、600 mm厚底拱、1 000 mm厚底拱以及194 mm×12 mm钢管混凝土支架等多种尝试,但始终未从根本上解决软岩支护难题。

2 矿区内两矿原巷道支护形式

2.1 两矿极弱胶结围岩巷道支护

结合两矿区工程实例,整合其他矿井的支护形式。以111082皮带顺槽为例,开口于111采区回风巷(西)上山。巷道距风井环形车场11#交岔点103.1 m,走向为南北走向,方位角60°;巷道断面特征为直墙半圆拱形,采用喷浆+锚杆+锚索+喷浆+U36型钢棚+喷浆作为永久支护。

图1 井底车场总体破坏情况

两矿主斜井井筒设计斜长770 m,坡度为-16°,设计断面形状为直墙半圆拱形,净断面为5 000 mm×3 900 mm,在两矿以上白垩系层位中,大部分岩性是泥岩和砂质泥岩,遇水或潮湿空气后膨胀,由此而产生的冲击地压给矿井开拓造成了极大的困难,经过多次返修支护依然无法解决问题。支护形式依次采用:1) 16#工字钢支架+单层钢筋砼进行支护;2) 主斜井在返修43架16#工字钢支架后,改为架设36U型钢支架进行返修;3) 采用钢管混凝土支架,Φ194 mm×10 mm浅底拱型支架,棚距0.7 m;Φ219×12 mm全圆钢管混凝土支架,间距为3架/m;4) 采用波雷因化学浆进行超前预注浆,然后再采用钢管混凝土支架+双层钢筋网(Φ25×200 mm)+450 mm混凝土联合支护。

2.2 巷道围岩变形破坏特征

根据已有研究表明[1-3],巷道变形的特征有顶板下沉、变形、扩容、冒顶;两帮变形、收敛、扩容、位移;顶板变形、破坏、底臌。根据矿压显现特征,可将巷道发生变形破坏分为3类:1) 顶板下沉、冒顶;2) 两帮收敛位移,片帮(内移);3) 底臌。

这些因素严重影响巷道的稳定性,因此,极弱胶结软岩巷道围岩表现出其特有的变形破坏现象。

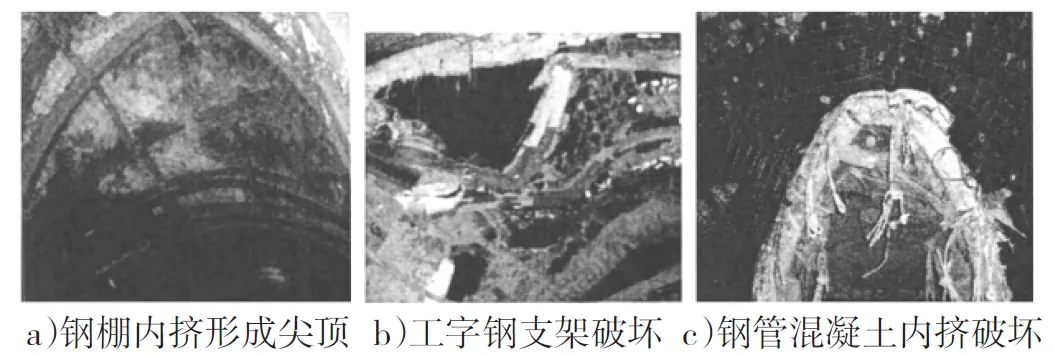

1) 断面内挤

顶底收敛和底角内挤,顶底收敛和两帮内挤变形破坏后的巷道围岩,其主要特征是软弱、松散和破碎,且软化和泥化现象显著。在膨胀段,膨胀压力显著且增长速度快,支架架设后5 d~6 d便开始变形内挤。巷道迎头突然来压,已掘进好巷道在架设支架前膨胀岩土将已掘进空间全部充填,巷道左帮收缩量达到1.5 m,右帮收缩量约1.3 m,如图2所示。

图2 断面内挤示意图

2) 片帮、冒顶

由于断面内挤严重,支架出现偏转、折曲、扭曲、内挤及下插底板、形成尖顶等各种变形破坏方式。断层带处顶板与两帮的浆皮出现不同程度的开裂,两帮支架断裂后两帮围岩受压力挤出,导致喷层和围岩之间产生较大离层,整体支护断面损坏。随着两帮不断内挤,且因极软岩无法形成持力层,诱导巷道顶板大面积垮落和严重冒顶,形成整体塌落,如图3所示。

图3 片帮、冒顶示意图

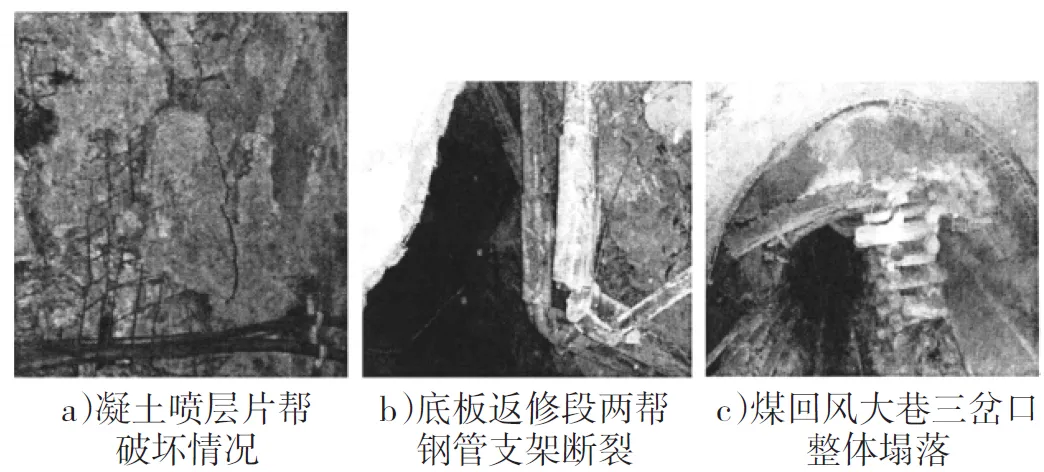

3) 底臌

底板软岩呈现大变形及强流变性。遇膨胀段,迅速膨胀,迎头膨胀速度尤其快,在3 h左右,膨胀厚度近300 mm。底臌非常严重,达到2.0 m,严重影响安全。巷道遇全泥岩断层段,底板开裂、上鼓,且从中间鼓起,部分底梁断裂,最大处底臌量已达到3.6 m,持续变形,呈高强流变性,如图4。

图4 底臌示意图

3 巷道变形破坏实测

开采煤层一般为以层状形式赋存的沉积岩。未开挖的状态下,由泥岩等形成良好的隔水层,使得岩层并不会全部受水的影响。开挖后,受扰动开挖等动载影响,围岩裂隙发育,形成供水通道。在水化作用下该类软岩的力学性质产生极大变异。试验所得结果和现场实测会有很大差异,为此,对该类软岩巷道进行现场实测,对锚杆轴向力变化情况及富水条件下软岩巷道变形特征巷道围岩位移变化进行观测[4-5]。

3.1 锚杆失效的现场实测

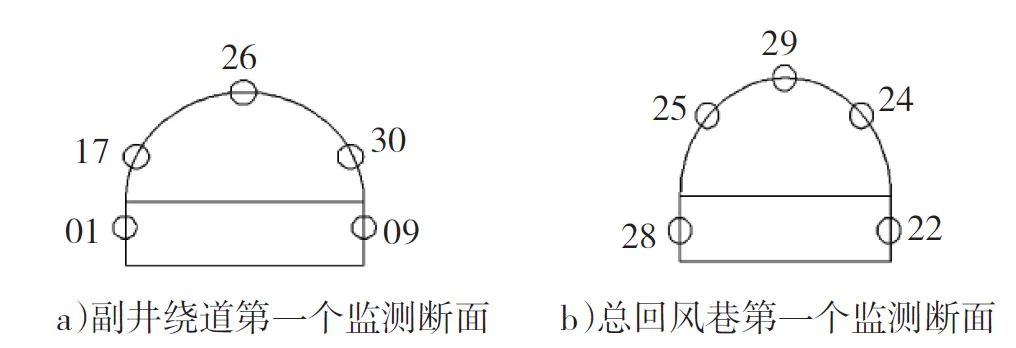

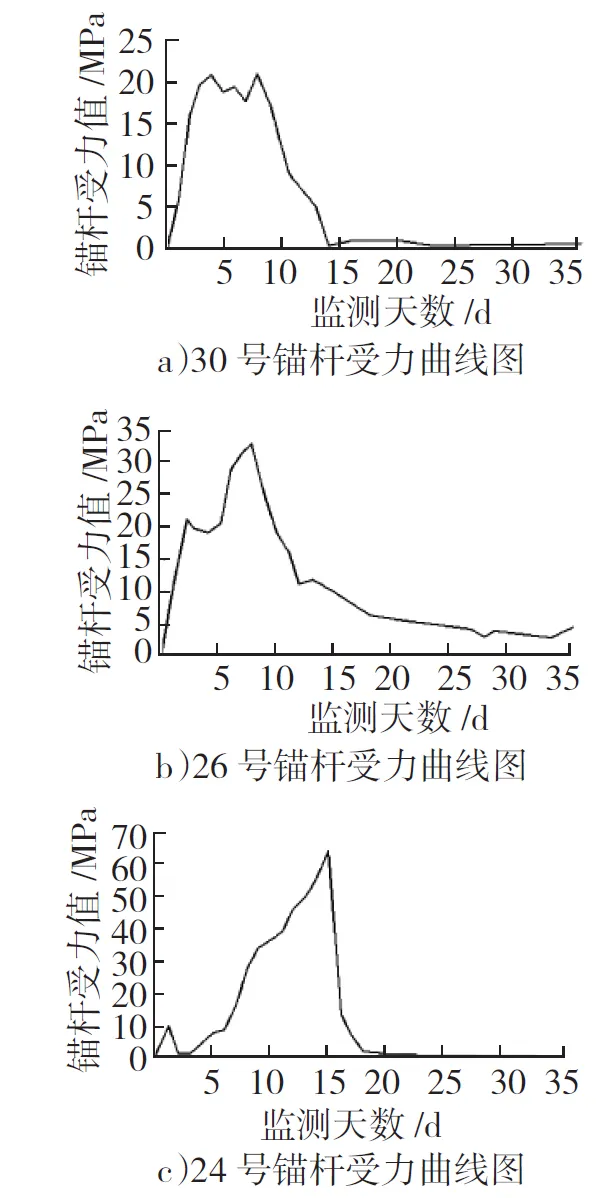

某矿井副井绕道及总回风巷道监测断面布置如第183页图5所示,实效锚杆受力详见第183页图6所示。

由图6可知,30号锚杆(锚杆位置详见图5,下同)最大受力为20.62 MPa;26号受力曲线为马鞍型曲线,最大受力为63.53 MPa;24号锚杆受力曲线为折线型曲线,最大受力为32.55 MPa。由监测结果曲线分析可知,锚杆在10 d内达到轴力峰值,造成锚杆实效,在随后的6 d内轴向力逐渐减小,直至完全实效。

3.2 巷道表面收敛变形实测

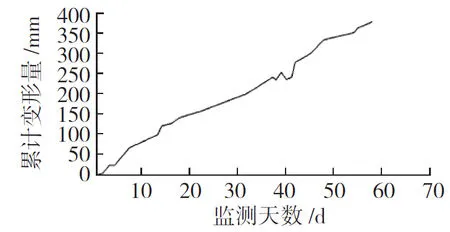

对矿井总回风巷进行U型钢支架巷道表面收敛变形监测,总回风巷第一断面收敛变形量随时间增长规律如第183页图7。

从图7可以看出,在第一监测断面,巷道水平变形在第一个月达到201.5 mm,第二个月约为108 mm,第三个月约为80 mm,总变形量达到380.5 mm。从曲线形态可知,巷道围岩进行着长期持续变形,U29型钢支护无法有效控制本断面巷道变形,无法实现巷道表面变形的快速收敛,不能保持巷道稳定。

4 极弱胶结软岩巷道变形破坏因素分析

在地下工程中,影响巷道稳定的原因是由工程地质特征、埋深开挖特点、支护形式的强度、施工工艺等多种因素共同作用的。极弱胶结软岩巷道围岩变形破坏的主要因素概括为以下几个方面:

图5 锚杆监测断面测点布置示意图

图6 锚杆监测断面测点布置示意图

图7 总回风巷第一断面收敛变形量随时间增长图

1) 弱胶结软岩的基本特征

弱胶结软岩的岩性是影响该类巷道围岩稳定性最基本的因素。岩石主要以富含强膨胀性黏土矿物的泥岩、砂质泥岩为主,力学性质极差,属极软弱围岩。泥岩遇水膨胀、软化、崩解,流变、蠕变现象严重,强度很低,稳定性差,是典型的软弱围岩。具有可塑性、持续变形的强流变性、强膨胀性、易崩解、易扰动。由于极弱胶结软岩在地下水的影响下岩体发生水化学作用,强膨胀性黏土矿物如蒙脱石、伊利石、高岭石等产生膨胀、水解并在风化后崩解,造成围岩丧失持力层。加之,地下水通过微观裂隙造成极弱胶结软岩横向各向同性损伤等在多种因素的耦合作用,极弱胶结软岩遇水后产生很大的膨胀压力,造成巷道大变形。且遇水软化后因胶结软弱,造成主动支护中锚杆一旦钻孔都会造成孔壁围岩的软化和泥化,形成一层泥膜,无法提供足够的剪切强度,造成锚杆施工困难。

2) 复杂的地应力场

虽然巷道埋深浅但正处于膨胀段或断层带,该断层全部为泥岩,在地下水的影响下,巷道围岩膨胀软化产生强大膨胀压力,且来压快。围岩遇水软化持续变形,开挖后很容易形成应力集中。加之开挖扰动的影响,加速了水的动态传播促使巷道围岩软化范围进一步的扩大,且形成动态持续破坏,使得巷道破坏速度加快,破坏程度更加严重,底臌速度快且程度深,加大了极弱胶结软岩巷道的支护难度。

3) 支护结构不合理

一方面,未能有效形成主动支护,不能整体应对围岩的大变形。另一方面,支护结构材料性能不耦合,整体抗力不强。

5 结论

目前,在西部矿区该类极弱胶结软岩问题极为普遍,但一直未能得到有效的解决。在极弱胶结软岩巷道围岩弱胶结、强膨胀性、强流变性、变形量大、风化后崩解的特有岩性下,为解决巷道变形破坏严重、不能有效维持巷道稳定性的问题,本文以某矿软岩巷道为研究背景,对锚杆受力进行分析,对巷道变形大进行初步分析,为后期巷道支护优化提供借鉴。