轨道交通U型梁精确定位调平技术

2018-09-10金东华

金东华

(上海市基础工程集团有限公司,上海市 200433)

0 引言

城市轨道交通线路梁体的平整度是保证列车运行高速、安全、舒适的前提。由于预制混凝土梁通常为简支结构,虽然可以通过后期承轨台的施工对误差进行一定调整,但现场架梁后的梁体支点处的高程精度对总体线路的平整度仍然有较大影响。

轨道交通建设中,越来越多的高架结构采用了预制薄壁U型梁结构。薄壁U型梁虽然在材料有效利用、防噪声等方面具有很好的性能,但开口的薄壁U型结构对支点受力的平衡要求很高,梁的抗扭能力较差,对安装精度提出了很高的要求,要求安装过程中必须始终保证各支座受力均匀。因此,施工过程中,如何控制梁体精确就位落梁,同时确保梁体受力均匀,显得十分重要。

1 工程简介

上海市轨道交通16号线土建工程1标段高架土建工程设计范围自起点龙阳路站(SDK0+000.000)至华夏西路站(SDK4+554.610),全长4.58 km。上部主梁除跨河段和跨路口段采用连续箱梁,其余标准段采用25~35 m的预制U型梁,采用4个支座支承于盖梁上,简支结构[1](见图1)。

图1 轨道交通简支U型梁

该工程的新型U型梁外观最直接的特点就是薄壁开口型式。该结构特点是梁体抗扭刚度较差,对梁体受力均匀敏感性较强。U型梁安装阶段精确就位的要求为:梁体4个支点支承反力差控制在5%之内,并保证4点高差控制在2 mm之内。

2 “三维千斤顶调整”U型梁安装定位控制技术

2.1 U型梁就位步骤

梁在吊起腾空300 mm后→旋转一定的角度→在运梁车上进行盆式支座的安装→吊装到指定位置上空→吊机缓缓松钩→由4台80 t液压千斤顶受力→U型梁调整标高、里程、轴线(三维扁平千斤顶微调)→调整好后用临时支座固定(配好垫板和斜垫铁高度)→复核安装尺寸→合格后4台80 t液压千斤顶受力同步卸载→撤离千斤顶→支座灌浆位置搭设模板→灌浆→达到规定强度后模板拆除→将斜垫铁敲掉→撤离临时支座→安装盆式支座围板。

2.2 墩顶调位装置施工

U型梁架设时,精确就位采用三维扁平千斤顶精确调整就位,配合使用临时支墩,千斤顶与临时支墩支撑在指定的位置。图2为墩顶千斤顶布置。

图2 墩顶千斤顶布置

每跨U型梁落梁时在墩顶设置4台调位装置。墩顶调整架包括钢板底座、反力架、竖向扁平千斤顶(用于支承和标高调整)、水平调整千斤顶(用于轴线和里程调整)。落梁时,首先由4台80 t扁平千斤顶受力,并进行标高调整。其中,同一墩的两台扁平千斤顶应将油管并联,以保证油压一致。在施工时,两个墩之间必须利用对讲机联系好,确保4台千斤顶同步顶升,且单个支点反力与所有支点的支点反力的平均值相差不超过5%。

U型梁吊装到预定位置后:首先,用位于支座内侧的扁平千斤顶支承,并调整标高;然后,视需要安装水平调整千斤顶,进行轴线和里程调整。在每块钢板上设置两个反力架,若U型梁需要进行轴线和里程调整,则在反力架上安装轴线和里程调整千斤顶,通过顶进扁平千斤顶来完成调整。调整完成后,安装临时支座。

临时支座采用螺旋式人工顶升,并且临时支座顶部平整,保证临时支座顶部与梁底密贴,待永久支座受力转换完成以后,方撤除千斤顶供周转。

2.3 安装精度控制

为确保U型梁安装精度,U型梁初定位后,采用4台80 t扁平千斤顶进行三维精确调整。每片U型梁两端各安放2台千斤顶,千斤顶油缸进行并联,保证调位过程中同步均匀受力,防止出现“3点支撑,1点空置”的现象。

根据测量数据启动4台千斤顶,对梁段进行精调,使其竖向、横向、纵向均满足控制目标要求;对最终目标数据的采集,其最终精度误差应小于2 mm。

3 “远程遥控自动伺服顶升定位调平”安装定位控制技术

3.1 定位调平技术分析

通常,在U型梁架设阶段,采用布设三维扁平千斤顶。扁平千斤顶可在标高、轴线、里程三维对U型梁进行精确微调,并且配合使用临时支墩及测量复核,是可以实现精确就位的,但缺乏一套自动控制系统。需要较多的人工及配合工作,操作非常繁琐,并且风险较高。

为此,联合上海理工大学通过产学研合作模式,发挥项目平台优势,开发了一套便携、高效的远程遥控自动伺服顶升调平系统。采用计算机控制精确调整装置,结合高精度传感仪及液压控制装置,实现自动化精确调整,以保证桥梁的位置精度较高和桥梁对桥墩的压力均衡,同时保证整跨梁的安装安全、可靠。

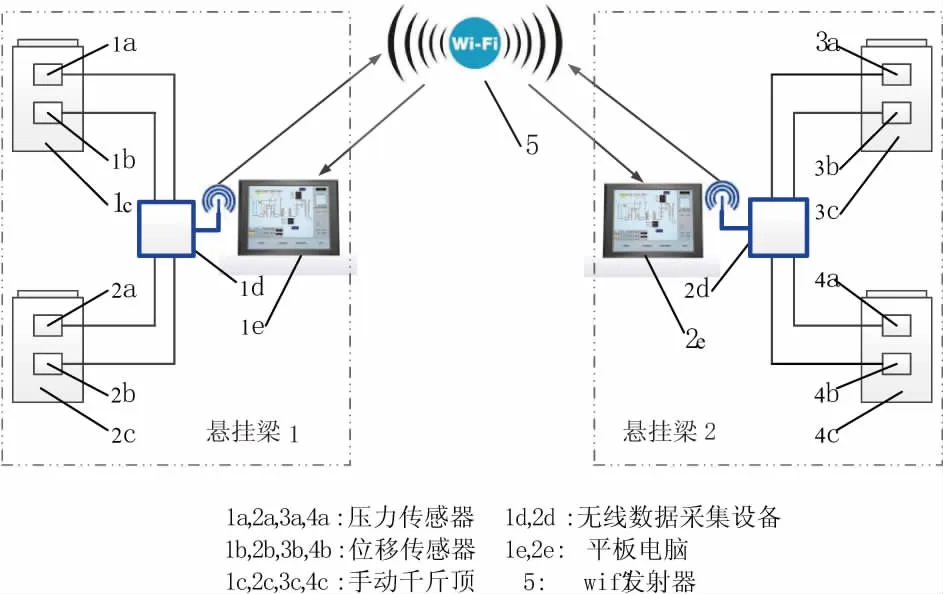

3.2 远程控制自动伺服顶升调平系统

该系统基于无线通信控制模式,主要部件由位移、压力传感器,无线信号传输模块,无线路由器,数据采集设备,手持终端等组成。每个千斤顶上安装一个位移传感器和压力传感器,基于LabView开发环境编制控制软件,对传感器信号进行采集和处理,通过图形化显示和报警指示等方式反馈操作人员施工[2]。图3为桥梁自动顶升调平系统架构图。

图3 桥梁自动顶升调平系统架构图

3.3 数据采集

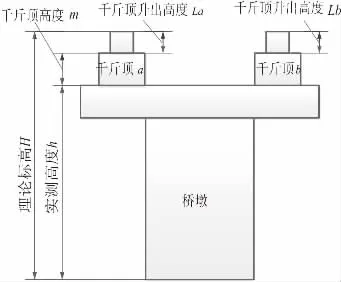

该系统通过改装千斤顶,在千斤顶上设置高度传感器和压力传感器来测量待架设梁的状态(见图 4、图 5)。

图4 高度传感器与压力传感器

图5 数据参数关系图

实测高度:Ch=h+m+L

其中:h为盖梁顶面的实际高度;m为千斤顶结构高度;L为千斤顶顶升距离,由位移传感器直接测量。

则高度误差:Wh=Ch–H=h+m+L–H

报警灯显示绿色的条件为:H-Eh<Ch<H+Eh

即:-Eh<Wh=Ch–H=h+m+L–H

否则报警灯显示为红色。

桥梁顶升过程中,测量计算所得千斤顶位置误差可指导施工人员进行桥梁的初步定位,继而通过自动控制千斤顶的三维调整,桥梁逐渐趋于目标位置。

3.4 自动控制

在控制系统上,显示高度和压力相关的实时信息(见图6)。左侧方框分别显示高度和压力的实测值,以及与标准值的误差和超差指示灯等,右侧方框中显示每两个千斤顶之间在高度与压力上的相对差值。

图6 控制系统界面

架设前,在控制器上输入桥跨编号、理论标高、实测标高和报警允差,则架梁过程中数据将通过无线数据采集设备采集到平板电脑上的控制软件中。软件根据预设的理论标高、实测标高和报警允差自动调整梁的姿态,实现梁的自动就位。

3.5 数据分析

该桥梁自动顶升调节辅助系统按以下格式记录了每次架梁的高度、压力设计值和实际值。

以区间K015为例,记录的高度误差和压力误差见表1。

表1中:理论标高为盖梁顶至U梁底的总高度理论值;实测标高表示该系统在架梁过程中实际测得的盖梁顶至U梁底高度值,共4个值,分别表示每榀梁4个支点处的高度;高度误差表示以上理论值和实测值的差;实测压力表示每榀梁4个支点千斤顶实际受力;压力误差表示以上4个实测压力值与平均值的差值。

另外,由操作人员设置高度和压力的报警允许偏差:当梁的高度不平衡和支点压力不平衡超过允许偏差时,在控制器上可以直观地得到报警;当通过操作人员调节千斤顶,使得梁的高度和支点压力均能平衡时,即可对支座进行灌浆,将梁永久固定。

4 效果对比

使用远程遥控自动伺服顶升定位调平系统后,除每榀梁安装过程中的调平工作更为容易,数据得到量化,并使得安装时间有所缩短外,最终成桥线形质量也有所提升。全桥安装完毕后,安装单位会同铺轨单位对桥梁标高进行了联测。联测结果显示,使用该装置进行架设的区段,成桥线形与设计线形的吻合性比未使用该装置的区段有所提高,平均误差减小23.5%,高程稳定性提高0.26个标准差。