SHS法陶瓷内衬复合钢管及其力学性能的研究

2018-09-10侯星慧于景坤

侯星慧,于景坤

(东北冶金高温材料与技术研究所,辽宁 沈阳 110819)

0 引 言

自蔓延高温合成(SHS)是利用反应物之间产生高放热化学反应而在短时间内合成新材料的一项技术[1-3]。由于其具有能耗低、效率高、工艺设备简单等特点,因此,自上世纪90年代传入我国后已取得了巨大的发展[4-7]。特别是将自蔓延和分离技术相结合制备的陶瓷内衬复合管具有成本低廉、耐磨耐蚀好、耐高温冲击性能高等一系列优点,而被广泛应用于矿山、冶金、化工和建材等领域[8-11]。SHS陶瓷内衬复合钢管用于长距离输送尾矿时,其使用寿命是普通无缝钢管的3-4倍;用于输送火力发电用煤粉时,由于陶瓷内衬的高耐磨性,因而大幅度提高了输煤管道的使用寿命;用于输送水泥时,20#无缝钢管的使用寿命仅为5-10天,而复合管在使用了11个月后仅磨损了0.35 mm,预计其使用寿命可高达6-9年[12]。由上述可见,近年来SHS分离技术制备陶瓷复合管技术得到了迅速发展,应用得到了广泛的普及[13-16]。为了进一步提高陶瓷内衬复合管的性能,本研究采用SHS-重力分离法制备了Al2O3-Fe-Cr陶瓷内衬复合钢管,分析了复合管的陶瓷层和过渡层的显微组织及成分,探讨了复合管基体金属/过渡层/陶瓷层的界面结合结构及其对复合管力学性能的影响。

1 实验方法

1.1 实验原理

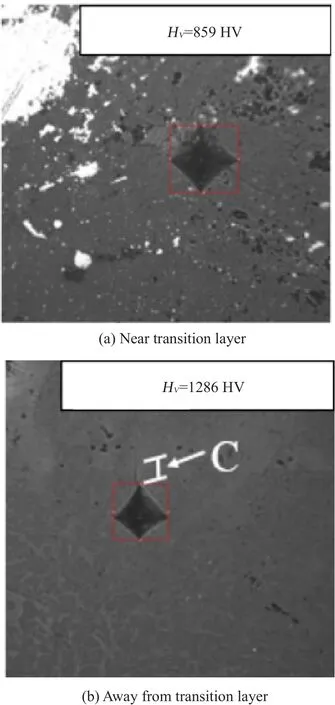

SHS-重力分离法制备陶瓷复合钢管主要是基于如下所示的铝热反应原理来实现的[17]。

利用铝热反应(1)和(2)所产生的热量使反应处于熔融状态,这样就会使钢管中粉末反应物料上部形成由金属和陶瓷两相熔体组成的熔池(如图1b所示)。由于金属Fe(7.86 g/cm3)、Cr(7.22 g/cm3)的密度大于陶瓷Al2O3(3.965 g/cm3)的密度,重力作用使互不相溶的两相熔体分离,较轻的熔融陶瓷浮于熔池上部,而沉积于熔池底部的部分熔融金属则首先附着于钢管内壁形成过渡层,随后流下来的Al2O3陶瓷再进一步附着于还原金属膜上进而形成了连续、均匀的陶瓷内衬层(如图1c所示)。这样就在金属管的内壁上形成了以金属为过渡层的陶瓷涂层结构,此工艺虽简单易操作,但燃烧过程复杂且难以控制,增加了制备出高致密度陶瓷涂层的难度[18-20]。

1.2 实验原料

实验用原料及钢管的材质和规格见表1-表3。

1.3 实验过程

SHS-重力分离法制备陶瓷内衬复合钢管的实验过程分为以下几个步骤:

(1)实验钢管的内表面用10%的NaOH溶液除油,30%的HCl溶液除锈,钢管一端用铝箔纸包封;

(2)将实验原料按反应(1)和(2)的化学计量比配制为10Al : 4Fe2O3: Cr2O3(即Al-Fe2O3/Al-Cr2O3= 8 : 2);

(3)将配好的铝热剂放到行星式球磨机中球磨24 h后,以1.5 g/cm3的装料密度填充到备好的钢管中,再在120 ℃的干燥箱中预热5 h;

(4)将干燥后的钢管垂直放置,用点燃的镁条引燃其上部的铝热剂,促进自蔓延反应的发生。

1.4 涂层检测设备

图1 SHS-重力分离法合成复合钢管的原理示意图Fig.1 Schematic diagram for the synthesis of composite pipe by SHS-gravity separation method

表1 实验原料Tab.1 Raw materials used in this study

表2 钢管的材质和规格Tab.2 Material and specification of steel pipe

表3 钢管的化学组成 (wt.%)Tab.3 Chemical composition of steel pipe

利用ZEISS Ultra Plus场发射扫描电子显微镜(附带EDS能谱仪)对复合钢管横截面的微观形貌和成分进行分析;利用X’Pert Pro MPD型X射线衍射仪对陶瓷涂层进行常温相分析,X射线源为CuKα (λ =0.154056 nm),管电压为40 kV,管电流为40 mA,扫描速率和扫描范围分别为2 (º)/min和20-90 º;利用美国威尔逊TUKON1102显微维氏硬度计测量陶瓷涂层的硬度,目镜倍率10X,物镜倍率50X,试验力为1000 克力(gf)。

2 实验结果与分析

2.1 复合钢管的显微结构

图2 示出了利用SHS-重力分离法制备的陶瓷内衬复合钢管的界面显微结构及复合钢管宏观试样的照片。由宏观试样可知,钢管内壁上黏附一层均匀的陶瓷衬层,钢管和陶瓷层间界面明显。从显微结构图可知,在径向方向上,复合钢管的横截面由三部分组成:钢管基体层、中间过渡层和陶瓷涂层。在SHS反应的瞬间高温下,由熔体传向钢管的热量会使钢管内壁熔化,从而与过渡层金属形成冶金结合。另外,过渡层一部分会延伸嵌入到陶瓷涂层中,形成镶嵌结构。这种镶嵌结构相交于钢管和陶瓷之间,可以显著提高复合钢管的结合性能。

2.2 复合钢管陶瓷内衬的组成

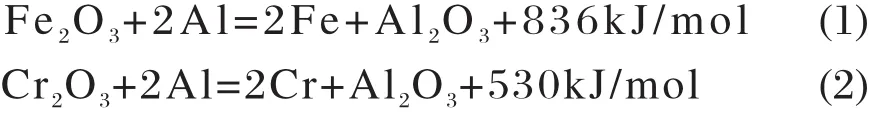

对图2中的中间过渡层和陶瓷涂层进行了EDS分析,其结果如图3所示。金属元素主要分布在中间过渡层,并含有少量的O、Al和Si;而构成陶瓷涂层的则主要是氧化铝,同时含有少量的金属颗粒。根据互不相溶熔体分离机制的研究结果可知[21-24],金属相和氧化铝陶瓷相的分离过程亦遵循Stokes规律。快速冷却会使熔体的动力粘度急剧增大,且两相分离主要依靠两者的密度差,短时间内分离不完全。因此,陶瓷相(黑色)中会夹杂少量的金属相颗粒(白色)。

图4 示出了陶瓷内衬的X射线衍射分析结果。陶瓷涂层的主晶相为α-Al2O3,金属相Fe和Cr则几乎以Fe-Cr合金的形式存在。相比于单一的Fe相,Fe-Cr合金可以提高陶瓷涂层的耐蚀性[25,26]。除此之外,

图2 钢管基体-过渡层-陶瓷涂层的界面结构Fig.2 Interface structure of steel pipe-transition layer-ceramic coating

图3 复合钢管的EDS光谱Fig.3 EDS spectra of composite steel pipe

图4 复合钢管的XRD分析Fig.4 XRD analysis of composite steel pipe

还会有少量的铁铝尖晶石(FeAl2O4)和莫来石(3Al2O3·2SiO2)相生成。但相比于Fe-Cr合金,它们的生成量较少,且3Al2O3·2SiO2的生成降低了FeAl2O4的生成量。因此,在复合反应Al-Fe2O3/Al-Cr2O3体系中添加3wt.% SiO2,有助于提高复合钢管的耐蚀性。

2.3 复合钢管的力学性能

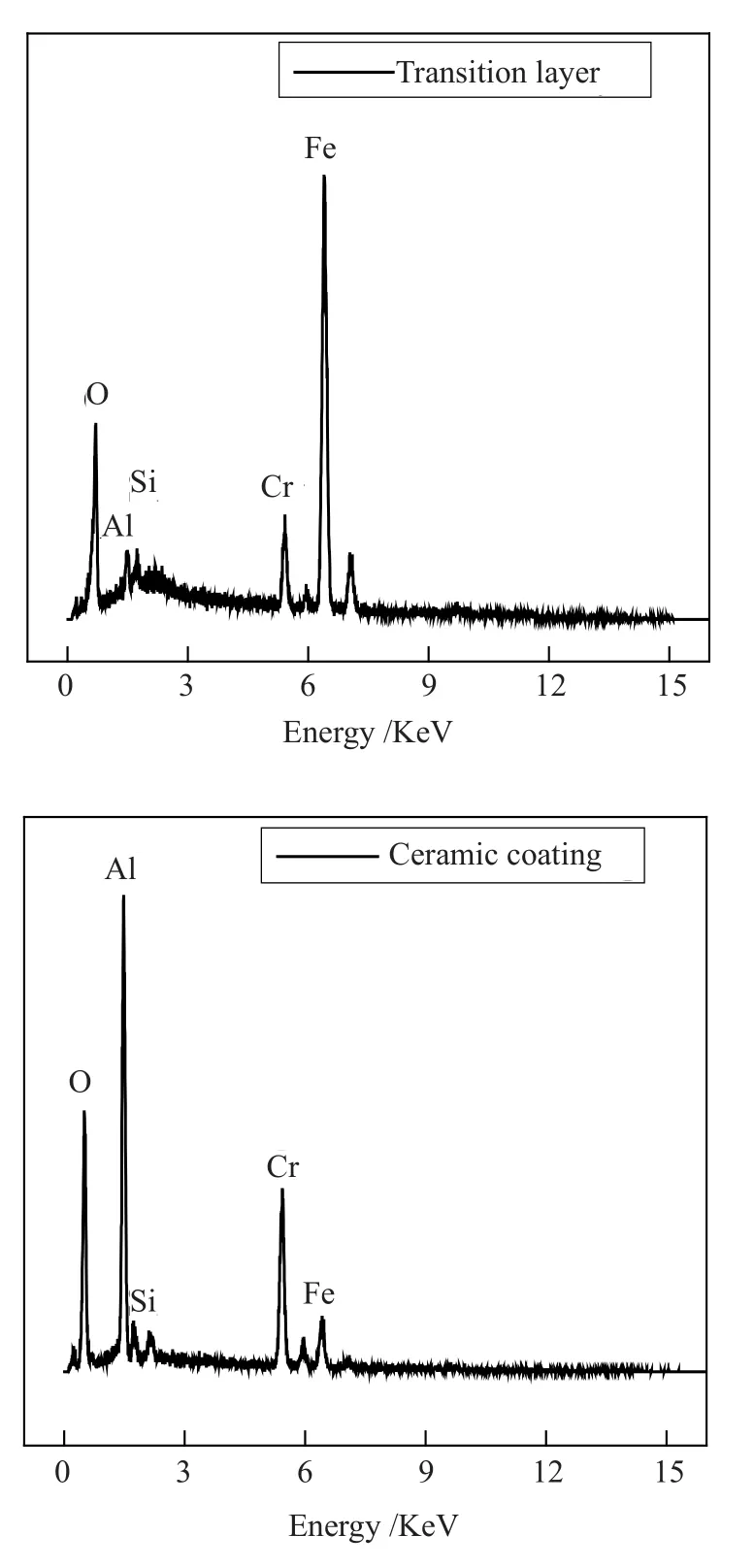

图5 示出了陶瓷涂层显微硬度的压痕识别测量结果。图5a中靠近过渡层的陶瓷涂层显微硬度为859 HV,图5b中远离过渡层(靠近陶瓷层内壁)的陶瓷涂层的显微硬度为1286 HV。

图5 a靠近过渡层处,氧化铝陶瓷中的金属元素较多。这种分布既不会影响陶瓷涂层内壁的耐磨性,亦也可起到陶瓷增韧的作用,使涂层结合性能提高,不易剥落及出现裂纹。

图5 b压痕处的裂纹长度C为12 μm,而陶瓷涂层的显微硬度与断裂韧性之间有如下关系:

式中,KIC为陶瓷涂层的断裂韧性,MPa•m1/2;E为陶瓷的杨氏模量,GPa;P为测量陶瓷硬度时的压痕载荷,N;C为陶瓷的裂纹长度,mm;HV为陶瓷涂层的显微硬度,GPa。

图5 陶瓷涂层硬度的压痕识别结果Fig.5 Indentation identification of the hardness of ceramic coating

对于Al2O3体系,杨氏模量E取350 GPa。在本实验中,压痕载荷P=1000 gf=9.80665 N,裂纹长度C=0.012 mm。将各数据代入上式(3)进行计算可知,当显微硬度为1286 HV时,陶瓷涂层的断裂韧性为6.2 MPa·m1/2。

此陶瓷涂层的断裂韧性大于氧化铝陶瓷本身的断裂韧性,考虑到陶瓷涂层的组成分布,靠近过渡层处的陶瓷涂层的断裂韧性又优于远离过渡层处的陶瓷涂层的断裂韧性。因此,这不仅在一定程度上改善了陶瓷涂层的断裂韧性,也提高了复合钢管的耐磨性。

由于陶瓷涂层中的金属相颗粒及尖晶石相具有较大的断裂伸长值,能够增强脆性陶瓷材料阻止裂纹扩展的能力。因此,在靠近过渡层处,陶瓷涂层中夹杂的这些金属相颗粒能够有效地缓解陶瓷凝固时产生的残余应力,降低裂纹的产生与扩展,提高结合性能。

3 结 论

(1)复合钢管的耐蚀性主要取决于陶瓷涂层内部的成分和组织结构,涂层中α-Al2O3为主物相,起着陶瓷骨架的作用,耐蚀性较好;其次是Fe-Cr合金,散夹在Al2O3枝晶晶界处,相比单一金属Fe,其耐蚀性得到提高;3Al2O3·2SiO2的生成,降低了FeAl2O4量,这亦提高了复合钢管的耐蚀性。

(2)重力分离SHS法制备的Al2O3-Fe-Cr陶瓷内衬复合钢管具有三层结构:钢管-过渡层-陶瓷涂层。过渡层起着衔接钢管基体和陶瓷涂层的作用,其中靠近过渡层处的陶瓷基体内夹杂的金属颗粒起到为陶瓷增韧的作用,而远离过渡层的Al2O3陶瓷本身具有较高的耐磨性,因此,提高了复合钢管的力学性能。