TiC的含量对自蔓延高温合成Ti2 SC粉体的影响

2018-09-10李啸轩孙和鑫王春晓朱春城

李啸轩,孙和鑫,王春晓,朱春城

(哈尔滨师范大学 化学化工学院,黑龙江 哈尔滨 150025)

0 引 言

Ti2SC作为Mn+1AXn(M为早期过渡金属元素,A属于A族(以Ⅲ族、Ⅳ族为主),X为氮或碳,n=1,2,3)家族的一员[1,2],兼有陶瓷和金属的优异性能,如高的电导率、热导率(60 W·m-1·K-1)[3]、强的断裂韧性、可加工性以及高的硬度(维氏硬8±2 GPa)[4]和优异的抗氧化性能等[1]。且在Mn+1AXn族化合物中Ti2SC是唯一一个在室温至550 ℃温度范围内,以Al2O3为摩擦副材料时,仍能展现出优异的抗磨损性能,其层状结构又赋予它优于石墨和MOS2的自润滑性[5-8]。

近年来,S.Amini[9]和M.W.Barsoum等[10]以Ti2SC粉为原料,通过热压烧结工艺,分别在900 ℃、 1100 ℃、1250 ℃、1350 ℃、1500 ℃的烧结温度及45 MPa压力条件下保温5 h,研究了Ti2SC块体材料的制备。由于硫的沸点低、易挥发的原因,梅炳初[11]等人预先将Ti粉、S粉以1 : 2的摩尔比进行混料压片,加热至650 ℃保温10 h来固硫,得到黄绿色粉末TiS2.01,然后以Ti粉、TiS2.01、C粉为原料在采用热压烧结工艺的同时,研究了放电等离子烧结工艺合成Ti2SC块体材料的情况。由于其拥有上述优异的特性,Ti2SC可应用到可加工陶瓷,高温结构材料,传统的电极、电刷材料等多个领域,并拥有潜在的应用前景。

本实验采用自蔓延高温合成技术制备Ti2SC,通过改变Ti-S-TiC体系中TiC含量来减缓反应剧烈程度,以及调节Ti-S-C体系中S的含量来补充S的损失并进行对比研究。

1 试验材料与方法

以Ti粉(纯度>99.36wt.%,平均粒度为80 μm)、S(纯度>99.0wt.%,平均粒度为20 μm)和C(纯度>99.0wt.%,平均粒度为20 μm)的单质粉体及Ti粉、硫粉和碳化钛为原料,将原料按照(2-x)Ti : S:(1 - x)C : xTiC(x=0,x=0.3,x=0.5,x=0.8, x=1.0)以及Ti : yS : C(y=1.0,1.3)的化学计量比装入球磨罐中,并通入保护气氩气,在转速150 r/min、球料比10 : 1、球径12 mm的条件下球磨6 h。用D/Max2500PC型X射线衍射仪(CuKα)对烧结块体进行相分析;利用JSM-5500LV型扫描电镜观察材料的断口及表面形貌;采用试样在TECNAI20 型透射电镜上观察。

2 结果与讨论

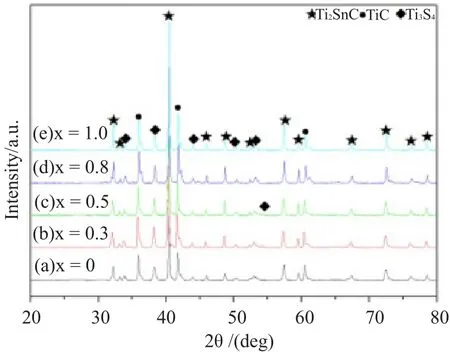

图1 和图2所示为(2 - x)Ti-S-(1 - x)C-xTiC(x=0, 0.3,0.5,0.8,1.0,1.05,1.1)体系经自蔓延高温合成制备Ti2SC试样的XRD图。由图1可知,经自蔓延高温合成技术制备的试样中主相为Ti2SC,且伴随着少量的TiC和Ti3S4等副产物。由于S的沸点较低(444.67 ℃),Ti-S-C自满然高温合成反应体系的绝热温度高达2398 K[2],反应很剧烈,不仅产生了热爆反应,而且还导致了S的损失,所以在原料中添加TiC有利于降低反应体系的反应绝热温度,从而促进Ti2SC的合成。从图中可以观察出相比未添加TiC的反应产物,添加TiC的产物中Ti2SC衍射峰强度增加,然而TiC的量小于1 mol时对Ti3S4并没有起到抑制的作用,当TiC增加到1.05 mol时从图2中可以发现试样中仅存在Ti2SC和TiC相,并没有发现Ti3S4相,而当TiC继续增加至1.1 mol时获得的样品中Ti3S4相又重新出现,并且TiC衍射峰的强度进一步增加,说明TiC的增加对Ti2SC的合成起到了一定的促进作用。

图1 (2 - x)Ti-S-(1 - x)C-xTiC体系合成Ti2SC试样XRD,(a) x=0, (b) x=0.3, (c) x=0.5, (d) x=0.8, (e) x=1.0Fig.1 XRD patterns of a sample Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system: (a) x=0, (b) x=0.3, (c) x=0.5, (d) x=0.8, (e) x=1.0

图2 (2 - x)Ti-S-(1 - x)C-xTiC体系合成Ti2SC试样XRD(a) x=1.0, (b) x=1.05, (c) x=1.1.Fig.2 XRD patterns of a sample Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system: (a) x=1.0, (b) x=1.05, (c) x=1.1

图3 为原料中添加不同含量TiC经SHS制备的Ti2SC 样品的表面形貌, 图2(a)存在颗粒状的Ti2SC。当TiC的含量增加到0.5 mol时,样品中出现了片状的Ti2SC(如图3b所示),厚约227.2-409.1 nm, 随着TiC的量在原料中的进一步增大,在Ti2SC 样品中出现了大量层状的条纹,此时TiC的含量为0.8 mol,当TiC替代了所有的C时(此时TiC为1.0 mol)Ti2SC样品中出现MAX相所具有的片层状条纹。TiC的增加不仅可以使片层更加明显,还可以避免热爆反应,这样就有利于液相的Ti-S与TiC之间的相互作用。从而更好的促进Ti2SC的合成。

图4 所示为Ti-YS-C体系经自蔓延高温合成制备Ti2SC试样的XRD图。由于S的沸点较低(444.67 ℃),反应体系产生的温度较高,反应很剧烈,为了弥补S的损失采用在原料中添加不同比例的S单质。与S未过量相比可以观察到随着S的增加Ti3S4逐渐减少,TiC的衍射峰并没有明显变化,说明S的增加弥补了部分S的损失有利于合成Ti3S4和液相的Ti-S,从而促使Ti3S4与TiC的结合生成Ti2SC。

2.1 Ti-S-C体系反应原理分析

图3 (2 - x)Ti-S-(1 - x)C-xTiC体系合成Ti2SC试样SEM,(a) x=0, (b) x=0.5, (c) x=0.8, (d) x=1.0, (e) x=1.05, (f) x=1.1.Fig.3 SEM micrographs of the fracture surfaces of the samples Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system:(a) x=0, (b) x=0.5, (c) x=0.8, (d) x=1.0, (e) x=1.05, (f) x=1.1

图4 Ti-YS-C体系合成Ti2SC试样XRD (a) y=1.0, (b) y=1.3Fig.4 XRD patterns of a sample Ti2SnC of Ti-YS-C system:(a) y= 1.0, (b) y=1.3

根据文献[11]对Ti2SC报道可知,Ti2SC发生反应时最高温度可达2398 K左右,大于自蔓延反应的绝热温度,即Tab> 1800 K。Ti-S-C体系在自蔓延反应过程中,由于S的熔沸点较低(熔点115 ℃,沸点444.67 ℃),在反应的过程中先变成液态甚至气态,这样就导致了部分S单质的挥发,随着温度的升高,S与Ti形成Ti3S4相以及Ti-S(液态)。当温度达到1100 K左右时,Ti与C发生热爆反应生成TiC,温度进一步升高促使Ti3S4以及液态的Ti-S与TiC反应生成Ti2SC,但是由于自蔓延反应温度过高超过了1500 ℃,万方芳[11]等用放点等离子烧结时发现,当温度超过1500 ℃时,XRD中重新出现了TiS,以至于部分Ti2SC分解为TiC和TiS,所以产物当中存在少量的TiC和TiS杂质相是不可以避免的。而Ti-S-TiC体系当中由于TiC的加入反应过程中不再发生热爆反应有效的降低了反应的绝热温度,减少了S单质的挥发,从而促进了Ti2SC的形成。

S(固态)—S(液态)—S(气态)

液态Ti-S + TiC = Ti2SC

3 结 论

Ti-S-C体系经自蔓延高温合成的产物中Ti2SC为主相,同时伴存在少量的TiC和Ti3S4,当原料中添加一定量的TiC时会促进Ti2SC的合成,随着原料中TiC的增加,Ti2SC衍射峰的强度逐渐增加,当TiC的量为1.05 mol时仅存在Ti2SC和TiC相,然而当TiC的进一步增加时Ti3S4又重新出现,且TiC的衍射峰的强度更加明显,说明适当的增加TiC的含量有利于Ti2SC的合成; Ti-S-C原料中随着TiC量的增加,当TiC为0.5 mol时,出现了片状的Ti2SC;当TiC的量进一步增加逐渐替代C时,Ti2SC的片层结构也随之更加明显, Ti-YS-C体系中添加少量的S可以抑制Ti3S4。