热轧圆钢成簇裂纹机理研究

2018-09-10王成建天津钢铁集团有限公司天津300301

王成建(天津钢铁集团有限公司,天津300301)

0 引言

近年来,市场对棒材圆钢表面质量要求的日益提高,对圆钢表面质量的控制要求逐渐加强。天津钢铁集团有限公司(以下简称天钢)棒材厂逐步优化产品结构,顺应市场发展的形势,使圆钢品种钢的生产比例提高到20%以上。随着对圆钢表面质量的认知程度迅速增长,在圆钢生产过程中,尤其是品种圆钢的开发过程中,发现圆钢表面存在不同程度的成簇裂纹,造成下游客户在穿管过程中出现翘皮、折叠、锻打开裂等质量缺陷,影响了品种钢的进一步开发拓展。

圆钢表面成簇裂纹属于一种黑皮状态下难以发现的质量缺陷,需要在生产过程中持续跟进表面酸洗或者热顶锻才能有效检测出来,因此在整个工艺流程的各个环节,进行了具有针对性的取样化验及对比分析,最终确定了天钢棒材圆钢表面成簇裂纹的形成原因,并进行了工艺优化,彻底消除了圆钢表面成簇裂纹。

1 成簇裂纹的形貌

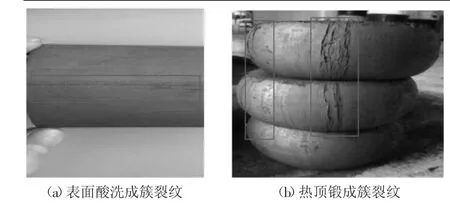

天钢棒材生产圆钢规格为Ф16~75 mm,主要产品结构包括普碳钢、合金结构钢、穿管用钢、轴承钢、弹簧钢等[1]。在生产过程中,尤其是在开发品种钢的检验过程中,发现部分炉次在表面酸洗和热顶锻后存在程度不等的裂纹。裂纹沿轧制方向纵向延伸贯穿整个试样,呈现簇状形貌,大部分缺陷对称分布在圆钢的两侧,少量为四簇或者一簇,如图1所示。相同钢种的情况下,规格越大,成簇裂纹的开裂程度越严重。钢种的合金含量越高,成簇裂纹越明显,一般普碳钢较少发现或者开裂程度很轻,含Cr、Mo合金的钢种开裂程度最为严重。因此,成簇裂纹具有一定的钢种敏感性和规格敏感性。

图1 35CrMo圆钢表面成簇裂纹

圆钢表面成簇裂纹对下游客户在穿管、锻打过程中会造成程度不同的开裂、折叠、翘皮等质量缺陷,尤其是品种圆钢的使用要求非常严格,还会造成最终成品件的探伤不合格,是圆钢开发中需要解决的一类非常重要的质量问题。为此,天钢棒材根据成簇裂纹的特点进行了系统的机理研究和生产试验,最终确定了成簇裂纹的成因机理,并从孔型设计和轧制吨位等入手,制定了工艺优化措施,彻底解决了圆钢表面成簇裂纹的质量缺陷。

2 成簇裂纹成因机理分析

为了确认成簇裂纹的产生环节和成因分析,对典型的样品进行了金相检验,并进行了生产轧卡试验和跟踪分析大数据对比,尤其是积累轧槽吨位的过钢量分析,为制定合理的轧制吨位提供了可靠的参考价值。

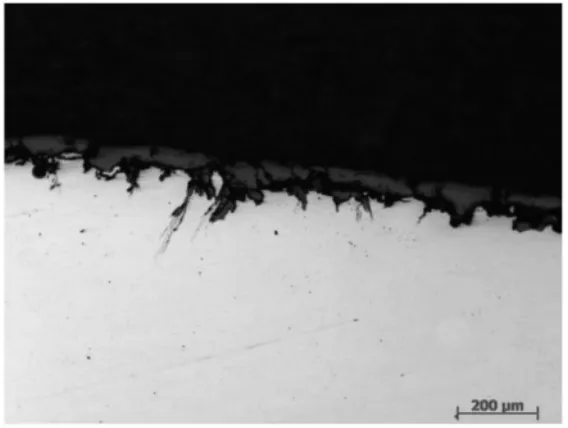

2.1 金相组织检验

通过金相显微镜对典型试样进行高倍分析,成簇裂纹具有一定的倾斜角度,深度为0.05~0.40 mm,少量深度达到0.60 mm。表面呈现多条开裂形貌比较粗糙不平,大部分裂纹根部圆滑,少量根部具有一定的分叉,存在少量氧化铁皮,伴有很轻的脱碳,如图2所示。

图2 35CrMo成簇裂纹金相形貌

2.2 氧化铁皮压入对比试验

经过金相组织检验成簇裂纹存在少量的氧化铁皮,针对氧化铁皮压入分别进行了生产试验对比。采取人为3支坯料,关闭水除鳞完全保留加热氧化铁皮进行轧制,将3支除鳞效果优良的坯料对比成品,以及粗轧半成品圆钢表面成簇裂纹形貌。发现两组试验样品均存在表面成簇裂纹,裂纹形貌和数量没有根本性的差异。说明成簇裂纹不是圆钢表面氧化铁皮残留造成,高倍检验裂纹处中少量氧化铁皮属于轧制过程中二次生成的氧化铁皮。

2.3 方坯角部裂纹对比试验

根据圆钢具有四角对称性的宏观形貌,怀疑是由于方坯四个角缺陷造成。因此将2支12 m,20#钢方坯分别打磨掉6 m长的四角,深度为5 mm,另外6 m予以保留,分别对照相应的圆钢试验验证方坯四角对圆钢裂纹的影响。针对试验方坯,分别截取6架后坯料头、坯料尾、圆钢头、圆钢尾共8支试样,分别做表面酸浸、热顶锻试验。2支坯料均发现修磨与未修磨6架后头尾、圆钢头尾没有根本性差异,均发现成对称性四簇裂纹。说明方钢4个角不是圆钢表面裂纹形成的原因,成簇裂纹的对称特性是由轧制环节的对称性造成的。

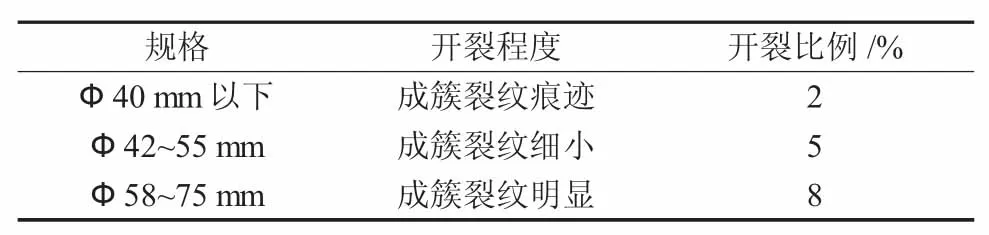

2.4 轧制规格对比分析

对生产过程中出现的成簇裂纹,按照规格大小进行了数据统计,如表1所示。小于Ф40 mm以下规格,出现成簇裂纹的比例最少,开裂程度也最轻,仅存在成簇裂纹的痕迹。Ф42~55 mm规格,出现成簇裂纹的比例逐渐增加,开裂程度逐渐加重,单比较细小。Ф58~75 mm规格,出现成簇裂纹的比例最大,开裂程度也最严重。规格越小,表面质量越好,说明成簇裂纹在初轧阶段产生,在随后的轧制过程中不具备扩展特性,随着轧制而延长,深度减小,最后予以消除。大规格压缩量小,在初轧形成的缺陷难以完全消除,最终留下痕迹。

表1 成簇裂纹按照规格统计比例

2.5 轧制品种对比分析

通过分析总结普碳钢20#,合金钢20Cr、35Cr-Mo、40Mn2,穿管用钢 12Cr1MoVG、15CrMoG 等钢种的成簇裂纹开裂比例和开裂程度,可以发现,普碳钢的开裂比例远远少于合金钢。含有Cr、Mo等合金的钢种,成簇裂纹的比例和开裂程度最为严重。说明成簇裂纹的形成对于钢种具有敏感性,这与钢种在轧制变形过程中的金属流动特性有直接关系。

2.6 轧卡试验

经过前期的生产试验,可以断定成簇裂纹的形成在粗轧阶段产生。为进一步验证成簇裂纹产生的架次,进行了轧卡试验,即人为主动停机,使钢件停留在轧机里面,可以最大程度地还原轧件在各个机架的表面形貌,以此确定是哪架轧槽产生的成簇裂纹。

通过各个机架后中间坯酸浸检验可以发现,1~3架轧机后中间坯没有相关的表面缺陷;4-6架轧机后中间坯,在4架后中间坯形成可见的四簇对称的裂纹;5~6架轧机后中间坯形成明显的对称的成簇裂纹,并且与4架中间坯有完全对应关系,具体形貌如图3所示。可以判断圆钢成簇裂纹形成的工序就是在4~6架轧机,重点是在4架轧机。4架后中间坯设计孔型为105 mm圆形,但在中间坯形成宽度很大的耳子,耳子两侧存在两条光亮带,伴随一定程度的凹陷,此处圆钢的变形很不均匀,说明此处金属流动并未圆滑过渡。可以分析得出,4架金属变形不均匀是造成成簇裂纹的主要原因,3架的孔型设计存在缺陷,这种中间凹,两边尖的孔型设计造成料型在4架金属流动障碍,形成成簇裂纹,而且对4架的轧槽磨损严重不均匀也是形成成簇裂纹的主要原因,如图4所示。

图3 四架中间坯表面成簇裂纹

图4 四架轧槽磨损形貌

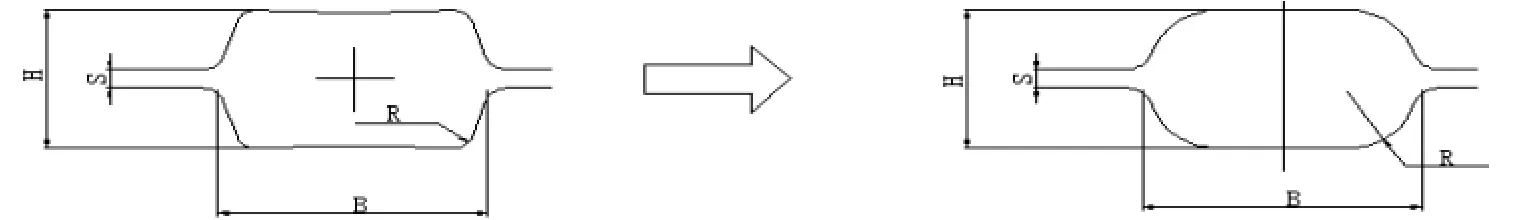

图5 3架孔型优化

3 改进措施

3.1 3架孔型设计优化

3架来料的料型造成轧件在4架金属发生流动障碍,最终形成成簇裂纹。3架孔型设计中R角的设定值为10°,有利于提高中间坯由二架箱型料型进入三架时的稳定性,减少倒钢的危险,但会造成角部金属流动障碍,尤其是对于高合金品种钢表现更为明显。因此需对3架孔型设计进行修改,增加金属角部的圆滑过渡,增加R角的设定值为35°,很大程度地减少了金属流动障碍,提高了中间坯变形的均匀性,并且缓解了4架轧槽的磨损不均匀。3架孔型设计优化如图5所示[2]。

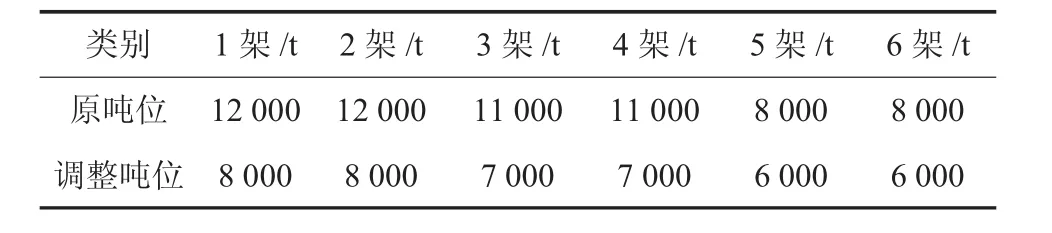

3.2 轧槽过钢量优化

成簇裂纹的形成与轧槽的磨损程度,尤其是不均匀磨损有很大关系,轧制圆钢单槽过钢量的制定就显得尤为重要,因此对粗轧轧制吨位进行了减量调整,如表2所示。

表2 粗轧轧槽吨位优化

4 结论

通过系统的机理研究和生产跟踪数据分析,尤其是通过轧卡试验,对比各机架中间轧件的表面质量情况,查找出天钢棒材圆钢表面成簇裂纹的形成机理。由于3架孔型设计角部R值为10°,造成金属流动障碍形成应力集中,对4架轧槽磨损不均匀,在钢件表面形成不均匀裂纹后,经轧制形成圆钢表面成簇裂纹。通过重新设计3架孔型,将角部R值优化为35°,大幅提高了中间坯的金属流动性,减少了应力集中,提高了轧槽磨损均匀性;通过重新修订粗轧单槽过钢量,从根本上解决了天钢棒材热轧圆钢表面成簇裂纹问题,为天钢棒材开发品种圆钢提供了强有力质量保障。