天钢2 000 m3高炉提高铁水质量生产实践

2018-09-10汪玉来

汪玉来

(天津钢铁集团有限公司炼铁厂,天津300301)

0 引言

天钢2 000 m3高炉(1#高炉)于2004年2月29日投产。其以“高效、优质、长寿、节能、环保”作为设计思想和指导方针,采用了多项国内外先进的技术和工艺。进入2016年以来,随着钢铁企业竞争激烈,降本增效成为生产的重点。提高煤气利用率,可降低燃料比,从而降低成本,项目攻关势在必行。经测算,一级品率每提高10%,炼钢工序综合成本可以降低20元/t,按1#高炉年产160万t,且全部炼钢计算,可间接节约成本160万t×20元/t=3 200万元。同时能够提高产品质量,为下游工序创造提质、降本的条件。

1 1#高炉铁水质量现状

1#高炉主要设计参数见表1。

天钢由于没有焦化厂,所以焦炭只能外购,焦炭的品种、厂家、供货量均不稳定,导致焦炭质量不稳定,带入高炉的硫波动较大,喷吹煤也存在这方面的影响因素。同时,2015年高炉开始配加了伊朗块,其含硫量偏高,2016年也采购、配加了伊朗块。这些因素给高炉脱硫带来一定得困难,影响铁水质量。

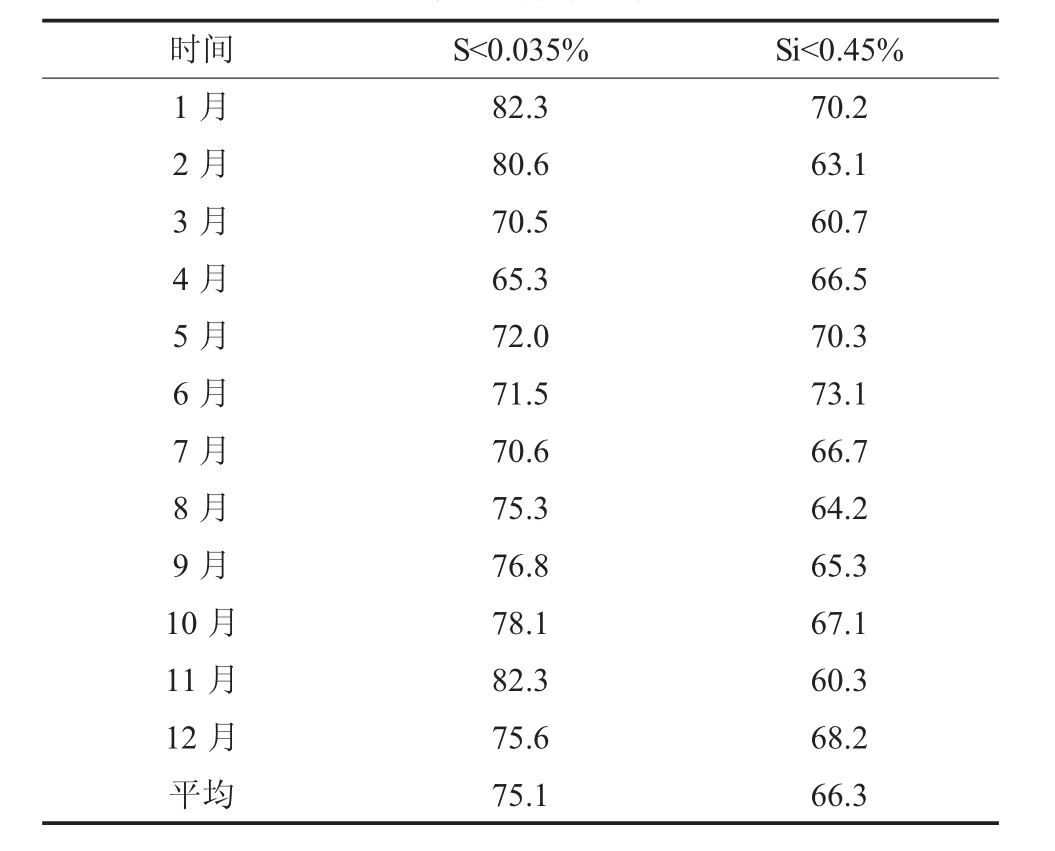

2015年全年 1#高炉 S<0.035%为 75.1%,Si<0.45%为66.3%。一级品率最低时为65.3%。2015年1#高炉铁水质量统计表见表2。

表2 2015年1#高炉铁水质量统计表

2 影响铁水质量的因素

2.1 原燃料质量波动

原燃料质量波动是导致炉温、硫磺波动的最大原因,主要影响因素有煤粉和焦炭的固定碳、水分、硫含量的波动。

2.2 碱度控制差

由于烧结矿碱度的波动造成炉渣碱度调整不到位,碱度偏低,导致硫磺升高,一级品率下降。

2.3 出铁控制差

出铁控制差,使渣铁出不尽,影响高炉透气性,造成炉况波动,影响炉温和硫磺。

2.4 操作失误

因工长操作不精细,调整不及时,造成炉温、碱度波动,影响铁水质量。

2.5 其他因素

诸如大气湿度、休送风、荧光分析仪误差、上料设备故障、出铁沟撇渣器质量问题等,都会影响铁水质量。

3 采取措施

3.1 优化炉料结构、提高入炉品位

从采购源头抓起,拓宽采购渠道,综合考虑成本因素,尽量采购低硫、低磷矿,充分利用配矿模型、烧结杯实验室、熔滴实验设备,通过实验寻找到高品位、冶金性能适合高炉实际生产的矿架结构,逐步达到用实验指导实际生产的目的。

3.2 及时了解原燃料情况,出现变化及时应对

通过MES系统及时记录焦炭、煤粉、烧结矿成分,发现异常及时调整;工长增加看料次数,从每班1次增加到2次,加强实物与化验数据对比分析,及时发现出现的问题。

3.3 改造筛分设备,减少入炉粉末

3.3.1 焦炭筛分方面

充分利用预筛分系统,减少了高炉焦筛的筛分压力,使入炉焦粉明显减少。对焦筛筛网进行改造,由原来的28 mm改到25 mm,全部使用“簸箕筛”,有效地提高了焦炭筛分质量及料柱透气性。

3.3.2 矿石筛分方面

加强T/H值(小时过筛量)管理,通过调整闸门开度等措施,控制烧结矿的单位时间过筛量,减小入炉料含粉率。加强T/H值监督管理力度,作为投入产出管理的一项重要考核指标;不定期抽查筛分和岗位清堵情况,降低了入炉料的粉末。

为了降低采购成本,公司采购的块矿含粉率高,如果过量的矿粉直接入炉,会严重影响高炉料柱整体透气性,甚至会导致炉墙结瘤,严重影响高炉顺行。针对这一问题,专门组织人员定点筛分块矿,并制定使用方案。大宗铁矿入厂后,取样人员及时取样进行质检分析,工艺人员将检验结果与装港成分进行对比分析。在原料场针对含粉率和含水不同的块矿制定不同的筛分方案,对于含水高、粘度大的块矿,采取改造筛网的措施,增加筛条间距。在筛分过程中会经常出现沾筛网现象,必须减慢筛分速度,并及时清理筛网,保证筛分效果和数量。对于含水量小,容易筛分的块矿,采用小间距筛网。严格将筛上料<6.3 mm比例控制在4%以下,超过4%视为筛分不合格,重新筛分,并严格按照既定考核制度进行考核。将块矿含粉率在送往高炉前控制在8%以下,避免过多的粉末入炉。

3.4 稳定渣系、烧结碱度出现波动时及时调整

及时记录烧结矿成分,每4 h校核一次碱度,若变化较大,改为2 h校核一次碱度;勤看炉温、碱度,及时取样,出现变化及时调整;碱度基本可以控制在操作方针之内,适当提高炉渣中CaO和MgO的含量,制定了维持高炉渣中二元碱度(CaO/SiO2=1.18~1.20)的方针,并且稳定四元碱度,提高高炉炉渣中MgO的含量,合理调整渣中镁铝比,还可以改善炉渣流动性,增加脱硫效果。

3.5 稳定既定操作制度

稳定既定操作制度,利用高风温、喷煤等措施保证炉温稳定和降硅操作,严格执行既定的操作方针,确保炉况顺行。严禁低料线作业,严格控制班料批差,统一三班操作,确保全风口喷煤。

根据工艺实际合理调整风口面积,以提高风速和鼓风动能,将实际风速提高并稳定在255 m/s以上,从而保证吹透中心及中心煤气流的稳定,提高高炉的稳定性和适应能力。

长期冶炼实践证明,为保证高炉炉缸的热量充沛,要把铁水温度放在首要位置,保证铁水的物理温度在1 500℃以上,铁水[Si]按照操作方针严格控制,坚决杜绝出现连续低炉温。如若发生低炉温,先提升炉温,再进行其他调节,保证炉缸的热状态和活跃度,才能够进一步保证高炉的脱硫能力和提高高炉的稳定性。

3.6 提高炉前工技术水平,工长积极组织出铁

定时组织炉前工进行技能学习和讨论,加强交流,提高技术水平;工长积极组织出铁,加强与炉前工交流,及时发现异常情况,合理调整铁间隔,加强铁口维护、避免堵口冒泥,保证渣铁出尽;为减少对出铁孔道的破坏,要求开口时尽量避免烧铁口作业;针对渣中带铁的现象,组织技术骨干进行调高撇渣器质量攻关,提高渣铁分离效果。2016年平均见渣率达到75.33%,渣中带铁现象明显降低。3.7 提高责任心及操作水平,避免反向操作

提高工长责任心,做到“三勤一及”,避免反向操作;原燃料质量大幅波动时,做到及时调整,尽量做到一步到位;加强本班炉况分析,并对下班操作提出意见,做好交接班衔接。在管理上,加强各班次统一操作,转换固有思想,将高炉风量维持在一个稳定且较高的水平;在工艺操作上,作业区鼓励技术创新,给炉内工长更大的操作和发展空间,也有利于提高工长的操作水平。2016年未出现炉况失常情况。

4 实际效果

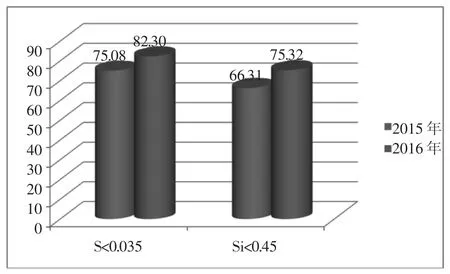

通过一年以来不断地进行技术攻关、工艺改进、统一操作管理,2016年1#高炉全年铁水质量得到明显提高,全年铁水[S]平均值为0.030%,[Si]平均值为0.44%,铁水[S]<0.035%的比例提高了7.22%,[Si]<0.45%的比例提高了9.01%。2015年和2016年铁水质量对比见图1。

图1 2015年和2016年铁水质量对比

以2016年全年产量149.164 7万t计算,S<0.035%由75.08%上升至82.30%,提高7.22%,按一级品率每提高10%,炼钢脱硫成本下降10元/t计算;Si<0.45%由 66.31%上升至 75.32%,提高9.01%,按Si<0.45%每上升 10%,平均Si下降0.05计算,吨铁成本可降低1.8元/t计算。

年经济效益为:(0.722×10+0.901×1.8)×149.164 7万=1 318.884 4万元。

5 结论

天钢1#高炉2016年为提高铁水质量,通过优化炉料结构、减少入炉料粉末、稳定操作制度、各班统一操作、技术攻关等一系列措施、手段,提高了铁水质量。在巩固已取得成果的前提下,发挥职工主观能动性,加强技能学习,不断调高操作水平,减少人为因素对高炉造成的炉况波动,开拓思路,深挖潜能,继续寻找提高铁水质量的手段,不断降低炼钢工序成本。