船舶螺旋桨机器人铣磨系统

2018-09-10杨培培

李 明,杨培培

(上海船用柴油机研究所,上海 201108)

0 引 言

螺旋桨是为船舶提供动力的核心部件,螺旋桨加工质量的优劣不仅直接影响船舶推进效率的高低,而且也从侧面反映出一个国家造船能力的强弱[1]。传统的螺旋桨是将分开制造的桨叶和桨榖组合成一个整体形成的部件[2]。目前国内的整体螺旋桨主要采用整体铸造的方法加工,通过铣削和人工打磨进行精加工,具有结构简单和工作可靠的优点[2]。

目前我国的船舶螺旋桨的生产过程为:

1) 铸造整体螺旋桨,并进行机加工。

2) 使用三坐标测量仪测量整体螺旋桨毛坯表面各点的数据,计算出加工量,并标注在螺旋桨的表面[2]。工人使用气动工具和盘型铣刀处理工件表面,处理量约为6mm/单面,一次铣刀进刀量约为1.5mm。

3) 工人使用气动工具和磨盘处理工件表面,先粗磨,后精磨。

螺旋桨基本上都是人工铣磨加工,效率较低,以直径为6m的定距桨为例,一个3m左右的叶片正反面铣磨,1名工人约需花费半个月的时间才能完成,且所生产产品的一致性难以保证。人工铣磨螺旋桨每次的进刀量不均匀、不恒定,很难保证进刀精度,加工的表面质量难以管控,且生产人员的工作环境恶劣,产生的粉尘污染比较严重,打磨产生的噪声甚至可达到95dB以上[3]。

目前我国整体螺旋桨采用的人工铣磨制造过程很难保证加工质量,而机器人能高速、高灵活性地加工大型复杂曲面类零件,因此采用数控技术,通过机器人加工螺旋桨,具有操作加工简单、质量可靠、生产成本低和易于扩展等优点,可避免人工铣磨螺旋桨出现的质量不可控问题,可减少噪声,减少粉尘对人体的伤害[4-5]。图1和图2为我国人工加工螺旋桨与发达国家机器人加工螺旋桨的对比。目前我国是螺旋桨生产大国,螺旋桨生产厂家的人力成本在不断增长,迫切希望通过产业升级降低生产成本,提高经济效益。同时,国家正大力支持智能制造产业的发展。因此,机器人铣磨技术的市场前景良好。

图1 国内人工打磨螺旋桨

图2 发达国家机器人铣磨螺旋桨

1 系统组成

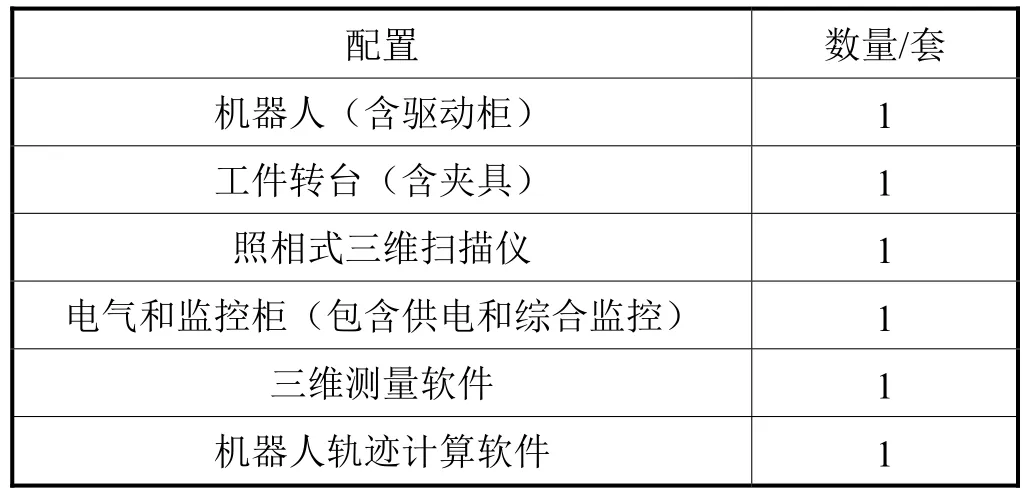

机器人铣磨系统由六轴机器人、加工刀具、照相式三维扫描仪、安装基座和分度装置等组成。整个机器人铣磨系统配套部件见表 1。六轴机器人安装在地面的固定架上,对安装在分度装置上的螺旋桨进行加工。机器人铣磨系统以电动转盘换轨的方式运输,电源电压 380V,功率为 12kW,该系统的设计重量<2000kg,占地面积约为30m2,最大可加工桨叶直径为3m的螺旋桨,产品加工精度达到GB12916 S级,可按照生产厂家螺距规检测结果进行验证,可加工螺旋桨的上下桨叶面、桨叶边缘和填角料等。桨叶面加工走刀量为1.5mm,进给率为650mm/min。环境适应性工作温度为0~45℃,储存温度为-20~60℃,环境等级为IP65。转台采用电机驱动方式,无级变速,最大承重10t。机器人铣磨试验台见图3。

表1 机器人铣磨系统配套部件 单位:套

图3 机器人铣磨试验台

2 系统原理

通过照相式扫描仪对螺旋桨进行扫描,获得螺旋桨云点信息,并智能拼接成螺旋桨的三维模型。将计算机合成的螺旋桨模型与UG软件设计最终要实现的螺旋桨模型进行对比,得到各部分超差量,机器人按照理论切削曲线加工,铣磨机构采用浮动式设计,可根据切削曲线与切削面距离的大小调节磨削压力,从而获得最佳的切削量[2]。

机器人铣磨系统具有工件模型导入功能,可将三维测量结果与目标模型相对比,计算出铣磨量;其具有自动工艺规划的能力,可生成实际的机器人刀具加工路径[6-7]。此外,机器人铣磨系统还具有机器人状态监控、人机交互和数据存储等监控功能及故障诊断、自动停机等安全保护功能。机器人铣磨加工可代替目前螺旋桨加工过程中的铸造毛坯测量环节、人工铣削环节和人工磨抛环节;同时,该系统可为人工铣削桨叶边缘提供边缘轮廓标记[8-9]。

3 关键技术

3.1 拍照式三维扫描技术

三维扫描技术是一种集光学、电学和计算机科学于一体的逆向工程技术。早期的激光式扫描仪采用线测量的方式,通过发出一束激光带照射到被测物体上并在被测物体上移动获取物体的实际形状。这种扫描仪扫描景深小,精度最高可达 0.03mm。拍照式三维高精度扫描仪以非接触的方式进行三维扫描,采用光栅扫描技术,能全自动拼接,具有高效率、高精度和高解析度等优点,扫描速度极快,1次扫描可得到1个面,数秒内可得到100多万点,测量点分布规则、精度高,单次测量范围大,1次可测1个面;而激光扫描仪一般只能扫描5cm宽的狭窄范围[10]。

本文采用照相式三维扫描仪对直径为3m的螺旋桨进行扫描,通过拍照式三维扫描技术测量铸造后的整体螺旋桨的三维云点坐标值,得到螺旋桨表面的云点数据;对不同方位的云点信息进行智能拼合,得到接近完整的形状数据[11]。将文件保存为三维通用igs格式,并导入到三维UG软件中,对壳体进行填充、实体化,最后得到螺旋桨的三维模型[12]。运用三维扫描技术能快速获取螺旋桨的三维空间数据,迅速得到反映工件实时动态变化的信息,将螺旋桨实物的立体信息转换为计算机可直接处理的数字信号,为螺旋桨快速建模提供方便、快捷的手段。

3.2 铣削量计算

整个加工流程见图4。首先使用照相式扫描仪对螺旋桨进行整体扫描;然后使用Geomagic Design X逆向工程设计软件生成云点信息,并智能拼接成螺旋桨的三维模型。根据计算机合成的螺旋桨模型,按照刀具每次切削的宽度计算出理论切削曲线,将切削曲线形成的切削面与UG软件设计的最终要实现的螺旋桨三维模型相对比。根据各处的超差量,机器人按照理论切削曲线对螺旋桨进行加工。刀具机构采用浮动式设计,可根据切削曲线与切削面距离的大小调节切削压力的大小,从而获得最佳的切削量和最佳的加工效果。在磨削过程中,可通过观察浮动机构的间隙变化判定磨削量,并在计算机上实时查看切削模拟情况。通过计算机软件仿真铣磨螺旋桨的加工过程(见图5)。

图4 加工流程图

3.3 机器人加工轨迹计算

对要加工的目标模型和毛坯模型进行参数对比,对铣削量进行融合计算,经过机器人、工件和加工工具的多坐标系转换,使用专用机器人路径计算软件确定机器人的最终加工轨迹,并生成机器人可识别的控制程序。由机器人对螺旋桨加工轨迹进行计算及仿真(见图6)。

图6 机器人加工轨迹计算及仿真

3.4 生产加工

选用高转速、大扭矩、大功率的专用加工主轴和适合切削加工材料的配套刀具,保证加工所需的进给量和加工深度。根据需求定制承重转台,该转台最大承重为10t,且具备2个旋转自由度,以保证工件处于合理位置。

4 人工加工与机器人加工质量对比

将人工加工的螺旋桨表面质量与机器人加工的螺旋桨表面质量相对比(见图7),结果表明,人工打磨直径为3m的螺旋桨一般表面质量而机器人能达到的精度。

图7 人工加工螺旋桨表面质量与机器人加工螺旋桨表面质量对比

5 结 语

机器人铣磨系统具有加工大型工件的能力,利用该系统加工船舶整体螺旋桨,加工范围广、灵活性好,系统臂展可达3m。人工打磨直径为3m的螺旋桨一般需1周左右时间,一般表面质量而机器人加工只需1d就能达到的精度。显然,机器人铣磨系统可极大地提高螺旋桨的加工质量和加工效率,且采用统一的软件算法和快速、高精度的输出,可保证大型工件的加工精度和一致性;此外,机器人对环境的耐受性高,防护等级达到IP65,能适应较为恶劣环境,管理便捷,运营维护成本较低,能24h不间断运行,在正常的运维时间内不需要额外的养护。因此,采用机器人铣磨系统加工整体螺旋桨不仅能保证加工精度和加工质量,而且管理方便、运营维护简单,具有广阔的市场前景。