基于火药驱动系统的接地螺纹钉固定方式

2018-09-10朱万林孟祥婷高济宁

朱万林,李 季,孟祥婷,高济宁

(海洋石油工程股份有限公司,天津 300450)

0 引 言

海洋工程中接地点的设置与连接工作需求量很大,比如一些平台、撬块和船舶的实体建造,许多设备都需要接地固定装置。国外发达国家已开始研发、利用新技术,生产和投入使用一种在火药驱动系统的基础上研发而成的接地螺丝钉。目前国内仍在采用传统的焊接手法,不仅工作效率很低,而且会在很大程度上破坏整体的建造结构和已完成的防腐工作。

依照实际需要,传统的接地螺柱固定方法是通过焊接将接地螺柱与钢结构设备或金属固定设施直接相连。目前将安装接地螺柱分为安装在设备和安装在平台等实体结构上2种。比如用电类设施需安装的接地柱,可在预先调制好之后直接焊接在需要的位置,并对整体设施进行防腐处理。经过提前预制和防腐处理的接地柱才可安装在结构上,安装在相应的位置之后对焊接点进行打磨和二次防腐。

传统安装形式的优点包括:生产要求低、工艺简单、材料价廉和成本低。传统安装形式的缺点包括:

1) 使涂层遭到破坏,影响表面的平整度和美观,与涂装施工之间存在矛盾,在完成涂装之后,若有漏焊的问题,就比较难处理。

2) 需首先对涂层进行加工前的处理,然后进行焊接工作,在完成焊接之后再对涂层进行对应的修补完善,工序复杂,耗时较长。

3) 焊接工作需由专业的技术工人完成。

4) 对大部分焊接点的要求是精细化操作,而操作人员的操作结果具有不确定性。

5) 工程进度缓慢,会增加成本。

6) 对环境要求较高,例如通风不好不仅会伤害操作人员,而且会影响焊接质量。

1 以火药驱动系统为基础的螺纹钉紧固系统

以当前市场上的主要产品 X-BT(Hilti)为例,结合整个火药驱动系统对接地螺纹钉固定情况展开分析,可知目前该品牌的紧固系统已占据市场份额的90%以上。

1.1 直接紧固系统的原理

直接紧固系统原理见图1。基于火药驱动系统的接地螺丝钉安装原理为:依靠火药瞬间燃烧产生的巨大推力,推动推杆引导装置,向基材预钻孔中钉入接地螺纹钉,该过程产生相当大的热量,小范围的射钉区域会因受热而发生变形,然后迅速凝固,以此在基材中牢固固定。与直接用火药推动螺纹钉的方式不同,螺纹钉之所以能将速度控制在100m/s左右,是因为推杆装置能吸收小部分动能[1]。

螺纹钉是一种固定件,一般用于接地连接,在基材中,螺纹钉固定以后即可拧紧电缆接地柱。平头螺纹钉样式见图2,射钉接地安装示意见图3。

图1 直接紧固系统原理

图2 平头螺纹钉样式

图3 射钉接地安装示意

1.2 直接紧固的技术优势

相比传统的焊接安装方式,直接紧固系统有相当大的技术优势,主要分为以下几点:

1) 避免重复工作。传统焊接的缺点是在焊接时会损坏涂层,在完工时需进行二次加工维护;而直接紧固系统则直接进行安装。预先在需安装螺纹柱的基材上打出一个直径4mm、深6mm的小孔,利用具有火药推动系统的射钉枪推杆,由机械挤压变形和摩擦产生高温,在此情况下向预钻孔内打入平头螺纹钉并牢固连接螺纹钉和基材,整个过程能保证螺纹钉自带的橡胶圈严格密封结合面,不破坏基材本身的整体防腐性,不用增加其他任何防火装置,由此避免重复工作,降低劳动成本。

2) 灵活安装。传统的安装方式不仅费时费工,而且需专业人员进行操作。与之相比,在采用直接紧固方式时,操作人员只需使用专用射钉枪和充电式电钻即可轻松完成工作,平均每人每小时能完成100处紧固工作,速度大大提高。

3) 螺纹钉具有高防腐性。应用具有超强防腐性的A4不锈钢加工螺纹钉,能满足具有高度防腐要求的海洋工程的需要。

4) 使用范围较为广泛。从对金属基材的材料种类、等级和几何尺寸等方面的要求来看,采用预钻孔安装方法的接地螺纹柱的适应能力很强。

1.3 直接紧固系统的接地应用相关技术参数

1.3.1 接地螺纹钉直接紧固抗拉力学特性

拉拔试验在厚度4~20mm、以EN S 235开始的不同等级基材上进行,得到的接地螺纹钉(以下以“X-BT”表示)的抗拉力学特性见图4和图5[2]。

图4 不同基材的极限拉力

图5 不同基材厚度下极限拉脱力

由图4和图5可知:当基材的厚度超过8mm时,钢基材的极限拉力与基材的等级没有关系,这时X-BT能承受的5%的极限拉力就已超出6000N;X-BT具有承受极限拉力的能力随着基材等级的提高而增强的性质。由此推断,要想保证X-BT具有强大的紧固力,推荐使用厚度超过8mm的基材。

1.3.2 接地螺纹钉能牢固连接的原理

图6为X-BT与基材结合面的细节放大图[3]。对图6中的现象进行分析,可得到以下结论:

摩擦力和金属熔焊 2种力量致使X-BT与基材的连接十分牢固,集中热显影、晶粒细化和界面处的材料扩散现象正是熔焊主要特征的表现形式。

1.3.3 接地螺纹钉的具体参数

根据IEC 60947-7-2的要求,接地端须能通过短时电流[4],例如,在表面已做好防腐处理的8mm基材条件下,X-BT过载电流特性见表1。

根据EN 50164-1的相关测试要求,X-BT防雷接地性能见表2。

表2 X-BT防雷接地性能

2 射钉紧固方式对基材的影响

平头接地螺纹钉X-BT不同于一般的直接紧固系统,需预先在基材上钻好孔之后再进行紧固安装。因此,为验证其对基材的抗疲劳特性的影响,设计加速疲劳测试试验。

2.1 测试条件

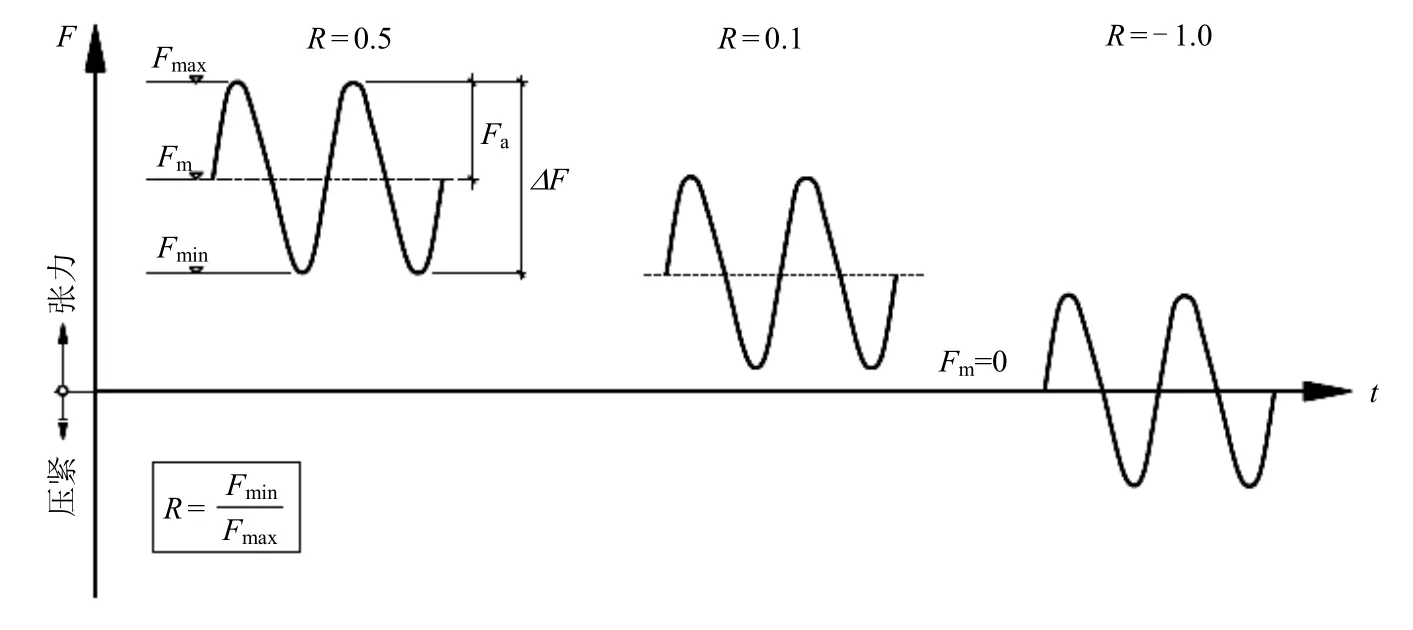

加速疲劳测试共用19个系列合计约180个金属样片,利用瑞士联邦材料测试与研究实验室(EMPA)的测试装置[5]。测试系列涉及:4种不同标号的钢基材(S235JR、S355J2、S460M和S460G4+M);3种不同的钢基材厚度(8mm、20mm和40mm);3种不同的载荷比(R=+0.5,+0.1,-1.0);3种不同的安装方法(首先安装接地螺纹钉,在完成以后拿出;不安装螺纹钉,但预先打孔;正常安装)。

按照EN 10025-2标准,对结构钢采用标号S235JR和S355J2的钢基材;按照EN 10025-4和EN 10225标准,对机械热轧细粒钢采用标号S460M和S460G4+M的钢基材。

X-BT接地螺纹钉的基本操作要求是材料的厚度为8mm,考虑正常安装情况之外的2种安装情况:

1) 螺纹钉安装地点错误,需拔出;

2) 预钻孔地点出现错误,不安装螺纹钉。

测试中的载荷是固定载荷与R的往复动载荷的比值,其中测试中使用S460M标号钢基材,当测试的时,载荷的变化强度高达240N/mm2(见图7)。

图7 测试施加载荷特性

2.2 测试完成得到结果

测试发现:钻孔底部出现裂纹,随后出现断面。测试样品均是如此,最后失去效果。失效的金属样片见图8。

图8 失效的金属样品

总结对基材疲劳特性的影响为:

1) 钢基材等级对疲劳强度的影响基本上可忽略,S235型钢的表现基本上与高强度钢类似;

2) 钢基材的厚度对疲劳强度几乎没有影响;

3) 安装方式不同对钢基材的疲劳强度不产生明显影响,随着载荷比的减小,疲劳强度上升,当 R=1时,疲劳失效在金属片自身的截面宽度过渡处发生,而不是在X-BT螺纹钉的位置,说明X-BT不会造成疲劳强度减小。

2.3 统计学分析测试结果

在此次测试中,只有当载荷比R=-1时,未在结果分析中考虑。

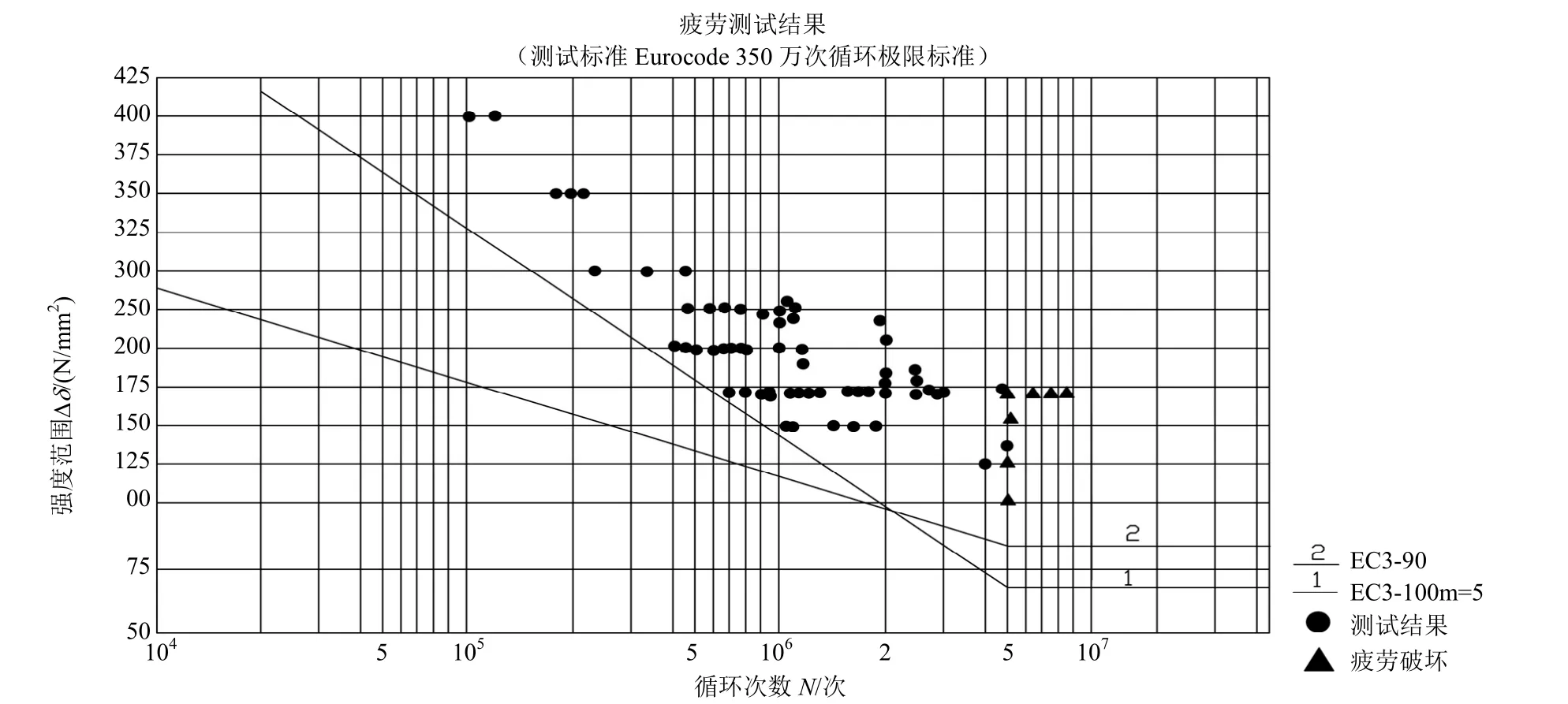

以Eurocode 3为依据,将EN 1993-1-9:2005抗疲劳特性Δcσ定义为:在统计方差75%的信赖区间内,当2×106次循环之后出现5%失效率载荷时,测试载荷循环次数的对数。图9为依据Eurocode 3进行的统计学推论,以该推论为依据,分类测试样品,结果见表3。

图9 依据Eurocode 3进行的统计学推论

表3 依据EN 1993-1-9:2005对疲劳测试样品进行分类

由此得到图10所示的测试数据分析,可以看到,平头接地螺纹钉的安装对基材的抗疲劳载荷性能并不产生明显影响,且满足规定的标准疲劳寿命要求。

图10 测试数据与Eurocode 3中推荐抗疲劳寿命比较

3 分析具体工程案例中的成本

在用料的成本价格方面,采用传统接地螺柱的焊接方法确实具有较大的优势,但考虑到人工成本和技术成本,利用该紧固系统的性价比更高。

下面以在建的某海工现场的撬块组块为例进行分析,应用的数据为现场采集的真实数据。接地端子在350~450范围内,这里以400个接地端子来计算。

3.1 材料成本计算

焊接消耗的固定成本包括焊条成本、补漆成本和用电成本,三者的计算说明如下。

1) 焊条:焊接采用白钢氩弧,型号为309,焊接点共400个。每根焊丝长1m,每根焊丝能焊接30~40个焊点。按照目前最普通的焊丝的市场价格(ER309不锈钢焊丝约54000元/t)计算焊接焊丝成本约为1870元。

2) 涂层油漆:焊接会损坏表面的油漆,因此在焊接完成之后要对焊接点进行喷砂补漆,至少破坏4~6cm2,按照工艺要求至少补3遍油漆。400个破坏点,按照经验,油漆用量为1.2L/m2,油漆的成本为285元/L(天津灯塔油漆),成本约为6840元。

3) 用电消耗:每个焊点用时约为 50s,使用的电源为 180A×23V,本地工业用电约为 1元/(kW·h),计算400点约耗电费500元。

综上所述:焊接材料成本约为9210元;直接紧固系统成本每套成本为33.6元,400个固定点总成本为13440元。

3.2 工时计算

3.2.1 焊接人工时

焊接工艺比较复杂,主要包括焊前处理、焊接、焊后打磨处理、补漆前打磨处理和补漆,具体用时如下。

1) 焊前处理:每个焊点用时约1min,400个焊点总用时为7h。

2) 焊接时间:每个焊点用时约3min,总用时为20h。

3) 焊后打磨处理:每个焊点用时约2min,总用时为14h。

4) 补漆前打磨处理:每个焊点用时约1min,总用时为7h。

5) 补漆干燥时间(底漆,中漆,面漆):按照经验约为1h/m2,总用时为80h。

6) 焊接安装接地线工效:M6×35长度,35mm拧螺母时间15~20s,400个点时间合计为3h。

由此可得焊接总用时为131h(不包括各工序间衔接等待时间和检验时间)。

3.2.2 采用直接紧固系统工时

每个固定点用时1min,工序包括钻孔、射钉,总用时约为6.6h。

综上所述,采用直接紧固系统所用工时相比传统方式节省124.4h。

3.3 人工成本

通过上述计算,按照至少2个电工、1个焊工、1个油漆工(怠工至少2d,油漆干燥时间,根据厂房内部温度决定,冬季可能延长,夏季可能缩短,取平均值),工人每天工作8h计算,完成固定点固定需4~5个工作日;每个焊工日工资为350~450元,4个人工的成本估算共计5600~7200元,平均6400元。采用射钉固定方式1个工作日就可完成,人工成本最多350元。

3.4 综合成本

焊接固定费用为15610元;射钉固定费用为13790元;对比传统焊接固定方式,直接紧固系统综合成本共节约1820元,节约时间为124.4h。

4 结 语

综上所述,通过理论分析和具体试验可得出:火药驱动直接紧固系统不仅在操作性、耐久性和安全性等方面比传统的焊接螺柱方式更高效,而且在工程工作量和工程成本方面分别比传统方式节约90%和15%左右,极具优势,且广泛适用于海洋工程项目。