基于有限元法的板式吊耳安全分析

2018-09-10王雅俊王有志张向阳尚进

王雅俊 王有志 张向阳 尚进

摘要:吊耳是闸门与启闭设备之间重要的连接部件,直接关系到水工建筑物的运行安全。结合实际工程,通过材料力学公式法和有限元分析法对板式吊耳的接触强度进行了研究,对比两种计算方法所得结果的不同之处。有限元法分析表明:吊耳孔附近极少数单元应力超过许用应力;不同工况下吊耳孔内壁上的应力及竖向位移变化趋势基本相同,应力集中位置基本相同;极限荷载下吊耳承载能力满足要求。

关键词:板式吊耳;有限元分析;竖向位移;应力集中;应力变化曲线

中图分类号:TV34

文献标志码:A

doi: 10.3969/j.issn.1000-1379.2018.07.025

水工建筑物中,能见到各式各样的挡水闸门,有混凝土闸门、钢闸门等,而这些闸门的启闭都需要通过钢闸门吊耳板来传递荷载,因此钢闸门吊耳板是闸门启闭的主要受力部位。通过吊耳板的应力计算,是获取闸门启闭能力及启闭机选型的有效方法。但是在工程实际中,闸门启闭能力一般通过水工规范规定的公式计算得到,启闭机的型号是根据启闭能力选择的,往往忽略了吊耳板这个重要的承接构件的设计,根据经验设计并不总是安全可靠的,有时会因吊耳强度不足而造成重大安全事故。因此,运用有限元方法校核吊耳板的承载能力,掌握吊耳板应力集中的分布区域及发展趋势,对于构件的安全有着重要意义。

笔者采用有限元软件ABAQUS对某水闸钢闸门吊耳板建立三维有限元分析模型,对吊耳板的受力情况开展仿真分析。

1工程实例

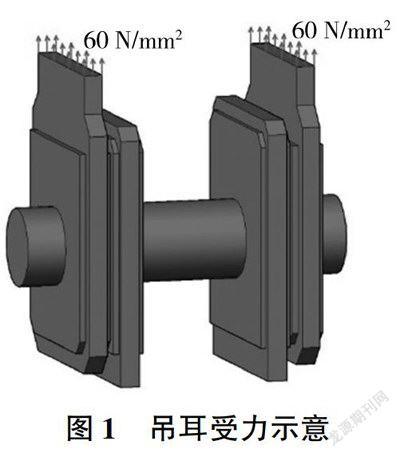

以某水闸闸门上的连接构件钢结构吊耳为例。吊耳板材料为Q235碳素结构钢,内侧吊板厚30mm,两侧加强板厚各为8mm;外侧吊板厚28mm,两侧加强板厚各为10mm;销轴材料为45号优质碳素结构钢,直径为120mm。外侧吊板承受向上的启门力,内侧吊板下部固定在混凝土闸门上,通过销轴传递荷载,吊耳受力示意见图1。

2规范公式吊耳安全计算

以最大启门力(即闸前水位为最高引水位)83.19t为极限荷载计算,起吊时吊耳受力最大。

对于单元体来说,应力状态可以分为单向应力状态、二向或平面应力状态、三向或空间应力状态。对于板式吊耳,由于其只受拉压作用,因此为二向应力状态

。

根据《水利水电工程钢闸门设计规范》(SL74-2013),吊耳板的抗拉压许用应力[σ]=100MPa,容许局部紧接承压应力[σcj] = 80MPa,容许孔壁抗拉应力[σk]=115MPa。

由危险截面处受力状态分析可知,外侧吊耳板危险截面拉应力σw=50.0MPa,内侧吊耳板危险截面拉应力σn=52.3MPa。σw<σn<[σ],满足抗拉压强度要求。

根据目前国内规范和标准普遍采用的拉曼公式6进行吊耳孔强度复核。

吊耳孔壁承压应力公式为式中:P为吊耳孔所承受的荷载,N;δ为吊耳板的厚度,mm;d为吊耳孔的直径,mm。

吊耳孔拉应力为式中:r为吊耳孔的半径,mm;R为参数,R取B/2(B为吊耳板的宽度)与(r+a)(a为孔顶至板顶距离)中小者。

计算得到:外侧吊耳板孔壁承压应力σcj=72.2MPa,吊耳孔拉应力σk=97.6MPa;内侧吊耳板孔壁承压应力σcj=75.4MPa,吊耳孔拉应力σk=104.0MPa。σcj<[σcj]、σk<[σk],满足局部紧接承压强度和孔壁抗拉强度要求。

以上计算方法默认吊板截面积最小处为最危险截面,特别地考虑了吊耳孔壁承压能力和抗拉能力。

3有限元模型吊耳安全计算

3.1有限元模型

利用有限元软件ABAQUS对吊耳板进行仿真分析。在三维建模软件AutoCAD中建立吊耳几何模型,转为igs文件并导人ABAQUS中进行分析。吊耳板材质为Q235钢,弹性模量E取2.09×l05N/mm^2,泊松比v取0.3,材料密度ρ取7800kg/m^3;销轴材质为45号钢,由于45号钢机械性能、切削性能优良,硬度较大,因此一般销轴不易破坏,且吊耳安全分析主要考虑吊耳板的破坏,故建模过程中将销轴定义为解析刚体处理。销轴与吊耳板之间的接触可归为刚体一柔体接触,定义接触区域切向无摩擦,法向为硬接触;定义刚体销轴表面为主面,吊耳板孔壁为从面,有限滑动,点面接触。实际工程中外侧吊耳板受到约束以免向外侧滑移,建模过程中将约束直接施加在外侧吊耳板上,简化建模过程。

由于销轴简化为刚体,因此内侧吊耳板上力的施加可以看作在吊耳孔表面施加表面荷载。采用C3D4实体单元进行网格划分,见图2。

3.2结果分析

由于吊耳结构是对称的,荷载及边界条件也是对称的,因此在此只分析左半部分。由图3~图5内外侧吊耳板应力、应变及竖向位移云图可知,外侧吊耳板最大应力出现在吊耳孔处,为128.3MPa;最大应变也出

现在吊耳孔处,为6.245×10-4;吊耳孔处最大竖向位移为0.1607mm。内侧吊耳板最大应力出现在吊耳孔处,为128.5MPa;最大应变也出现在吊耳孔处,为6.048×l0-4;吊耳孔处最大竖向位移为0.08722mm。4板式吊耳受载安全性分析

由有限元仿真分析可知,内外侧吊耳板最大应力均超過许用应力,应力集中现象都发生在吊耳孔附近,但并未超过材料的屈服强度。经等值面切面处理分析可知:吊耳板受载单元应力普遍集中在80 MPa以下,应力大于115MPa的单元极少,探针抽样检测表明应力大于115MPa的单元比例约为0.1%,且其发生区域集中在吊耳孔内壁上。

分别沿外侧吊耳孔和内侧吊耳孔内壁径向各穿一条路径,并提取路径上的应力及竖向位移,最后将这些数据绘制成曲线观察吊耳孔沿径向的应力变化趋势及竖向位移变化趋势.从而找到应力集中处及危险区域 。板式吊耳孔径向各点的应力变化曲线见图6,板式吊耳孔径向各点的竖向位移变化曲线见图7(“Path-l”为内侧吊耳孔路径,“Path-2”为外侧吊耳孔路径)。可以看出,吊耳孔壁应力集中区域主要位于70°~120°和230°~290°(按360°圆对应图6横坐标,图中应力突出的两个角对应的区域)这两个区间:内外侧吊耳孔竖向位移最大处都位于孔顶部,从吊耳孔顶部到孔底部,竖向位移呈非线性减少。

由以上分析得知,当达到最大启门力时,吊耳绝大部分单元应力满足要求,吊耳孔内壁局部范围内存在应力集中引起的极少数单元应力超过许用应力的现象,钢材一般呈现可延塑的弹性特点,材料性能破坏前出现宏观塑性变形过程,从而使结构单元出现应力重新分配,表现为结构应力单元受载大变形引起荷载重新分布的弹塑性力学现象。受载单元最大应力小于材料的屈服强度,结构变形始终处于弹性工作状态,应力集中现象未影响到结构整体安全,当达到最大啟门力时,吊耳承载能力满足要求。

为了验证板式吊耳受载安全分析结果是否具有通用性,考虑闸门无阻力吊起的工况,即吊耳只承受闸门白重。吊耳建模与分析过程同吊耳承受极限荷载工况相同,经分析,闸门无阻力吊起工况下吊耳孔沿径向的应力变化趋势及竖向位移变化趋势与吊耳承受极限荷载时基本相同。

5计算结果比较

将规范公式法与有限元法所得的结果进行对比(见表1),可以看出:相对于规范公式法计算结果,有限元法计算得到的应力和应变都偏大;有限元法能更轻易地实现吊耳板竖向位移的计算和应力集中位置的确定:不同工况下,有限元法求得的外侧吊耳板与内侧吊耳板应力集中位置基本一致;相同工况下,有限元法得到的外侧吊耳板孔壁竖向位移大约是内侧吊耳板孔壁竖向位移的1.84倍。

因此,对于吊耳设计来说,采用规范公式法计算出结果以后,为了保证水闸运行安全可靠,防止应力集中导致吊耳破坏,还应该采用更精确的有限元法进行仿真分析,选择更可靠的计算方法和计算结果,提高运行的安全性。

6结论

(1)应用规范公式法和有限元仿真分析法,复核了某水闸闸门板式吊耳受载结构的安全性。分析得知,吊耳孔内壁局部范围内存在应力集中现象,但是应力集中现象未影响到结构整体安全,吊耳承载能力满足要求。

(2)通过在吊耳孔内壁上提取应力及竖向位移数据绘制曲线图,可以直观地观察出应力变化趋势及竖向位移变化趋势,掌握吊耳板应力集中的分布区域及发展趋势,对于预防板式吊耳破坏有重要意义。

(3)不同工况的有限元计算结果表明本文分析结论具有通用性。

(4)实际工程中,重心位置的计算偏差、吊耳板与销轴的装配偏差等会造成吊耳偏心受力,也会造成吊耳板应力集中,导致局部应力超过许用应力甚至达到材料的屈服强度,这些问题值得设计和施工人员注意。