多孔镍毛细芯的制备及其力学性能

2018-09-08黎强甘雪萍李志友周科朝

黎强,甘雪萍,李志友,周科朝

多孔镍毛细芯的制备及其力学性能

黎强,甘雪萍,李志友,周科朝

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以羰基镍粉为原料,选用聚甲基丙烯酸甲酯(PMMA)作为造孔剂,采用粉末冶金方法制备孔结构和孔隙可控的多孔镍毛细芯。采用X射线衍射仪、扫描电镜和力学性能测试等检测手段对多孔镍的物相组成、孔隙特征和力学性能进行检测和分析。研究烧结温度、造孔剂PMMA含量和粒径对多孔镍的孔结构和力学性能的影响。结果表明,随烧结温度升高,多孔镍孔隙率减小,孔径变小,力学性能升高;随造孔剂PMMA含量和粉末粒径增大,孔隙率增加,孔径增大,力学性能下降。在烧结温度为800 ℃,PMMA体积分数为80%、粉末粒径为5 μm条件下制备的多孔镍综合性能最佳,孔隙率为71.9%,平均孔径为2.37 μm,抗弯强度和抗压强度分别为25.3 MPa和8.7 MPa。

多孔镍;造孔剂;烧结温度;孔隙率;力学性能

环路热管是一种利用工质的蒸发和冷凝的相变潜热来传递热量的两相传热设备[1],可用于航空航天和各种电子器件[2−5]。环路热管主要由蒸发器、冷凝器、补偿器、工质流通管道等组成,毛细芯作为蒸发器的核心部件,一方面提供毛细作用力作为工质循环的驱动力,另一方面需要将产生的蒸汽转移至蒸汽管道。毛细芯性能的好坏决定了环路热管的性能。因此为了获得性能更好的环路热管,毛细芯的制备及性能研究十分重要。多孔金属的孔隙率可控,易加工,对工质的兼容性好,是很好的毛细芯材料。多孔镍以其较小的导热系数,可以很好的减少背向漏热,防止毛细芯烧干。大量文献研究了毛细芯的结构参数对环路热管传热性能的影响,指出毛细芯的渗透率和导热系数为主要的影响因素[6−10]。目前对多孔镍毛细芯制备的研究主要集中在制备参数对毛细芯渗透率等性能的影响,如在QU等[11]研究制备过程中造孔剂含量和粒径、烧结温度、保温时间和压制压力这五个因素对环路热管的四个主要性能(孔隙率、渗透率、毛细管力和导热系数)的影响,指出造孔剂含量和压制压力是最主要的影响因素;王德志等[12]研究松装烧结工艺对多孔镍毛细芯性能的影响,获得了制备多孔镍毛细芯性能较好的工艺参数;但很少对毛细芯力学性能进行研究。由于环路热管使用过程中一直会受到外壳等其他部件施加的压力,多孔毛细芯如果受到压缩,会破坏其结构,使其孔隙率、孔径和渗透率等性能发生改变,导致环路热管运行受阻。另一方面,制备的毛细芯需要通过机加工来达到使用所需的形状,在加工过程会残留一定的应力,为保证多孔毛细芯的使用性能,多孔毛细芯需要有一定的强度。目前对多孔金属的力学性能研究主要集中在生物材料,如多孔钛[13]和多孔钛合金[14]等。张俊彦等[15]和陈劲松[16]研究了泡沫镍的压缩性能,指出多孔镍的压缩过程与其他泡沫材料一样。上述研究的多孔金属的平均孔径均超过100 μm,但很少对孔径在100 μm下的多孔金属的力学性能进行研究。因此,在本研究中,采用粉末冶金的方法,通过添加造孔剂PMMA来制备孔结构和孔隙率可控的多孔镍,研究烧结温度、造孔剂PMMA含量和粒径对多孔镍的孔结构和力学性能的影响。

1 实验

本实验以羰基镍粉(1~3 μm,99.9%,成都核八五七新材料有限公司)为原料,以2,5,20和50 μm四种粒径的PMMA(99.99%,东莞市保力美塑料有限公司)作为造孔剂。图1为不同粒径的PMMA的形貌图,粉末呈球状。镍粉和PMMA粉末在球料比为1:1的行星球磨机中混粉8 h。为了获得不同孔隙率的多孔镍,造孔剂PMMA的添加量分别为70%,75%,80%,85%和90%(均为体积分数下同)。采用模压成形,压制压力为200 MPa,生坯在氢气气氛下烧结制备得到多孔镍试样,烧结过程中以5 ℃/min升温至240 ℃,再以1 ℃/min升温至400 ℃,在此过程中脱除样品中的造孔剂PMMA,最后以5 ℃/min升温至烧结温度,保温1 h,烧结温度分别为700,750,800,850和900 ℃。

采用X射线衍射仪(XRD,D/max2550,日本)对样品进行物相分析;采用阿基米德排水法测量多孔镍的孔隙率;采用扫描电镜SEM(Quanta FEG 250)对原始粉末和多孔镍的微观形貌进行观察,并通过Image pore plus软件估算平均孔径;利用材料力学实验机(Instron3369)检测试样的抗弯强度和抗压强度。

图1 PMMA粉末颗粒SEM照片

(a) 2 μm; (b) 5 μm; (c) 20 μm; (d) 50 μm

2 结果与分析

2.1 物相分析

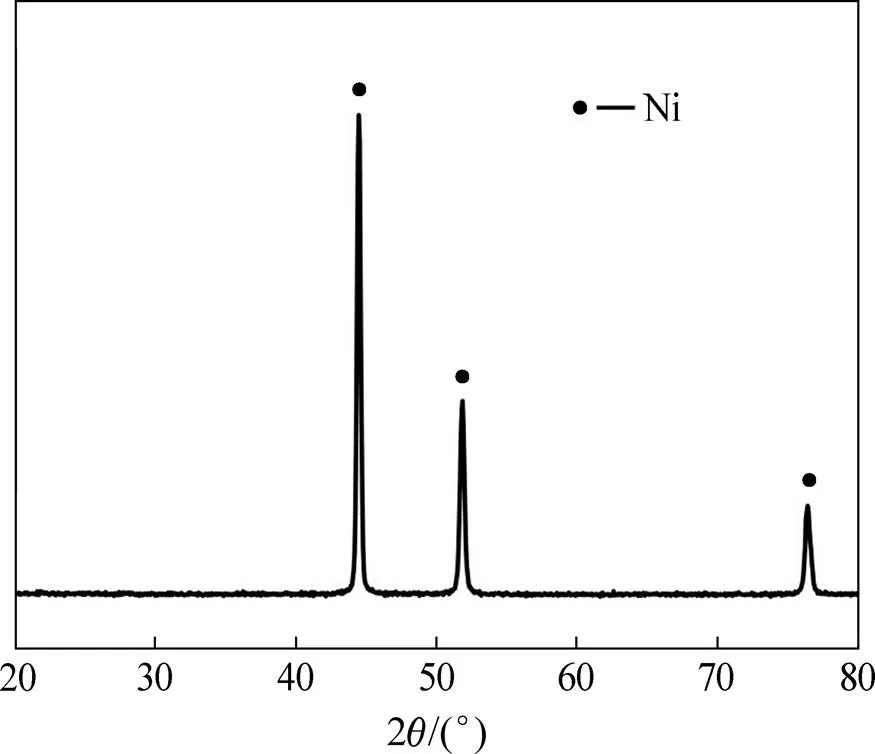

由于PMMA的分解温度在240~400 ℃,因此可以预测在烧结过程不会对试样的物相组成造成影响。图2为添加80%粒径为5 μm的PMMA制备的多孔镍的XRD图谱。从图中可以看出,图谱中只有镍相,没有任何造孔剂的残留相,说明添加的造孔剂PMMA对试样的物相没有影响。

图2 添加80%造孔剂制备的多孔镍试样的物相组成

2.2 烧结温度对多孔镍力学性能的影响

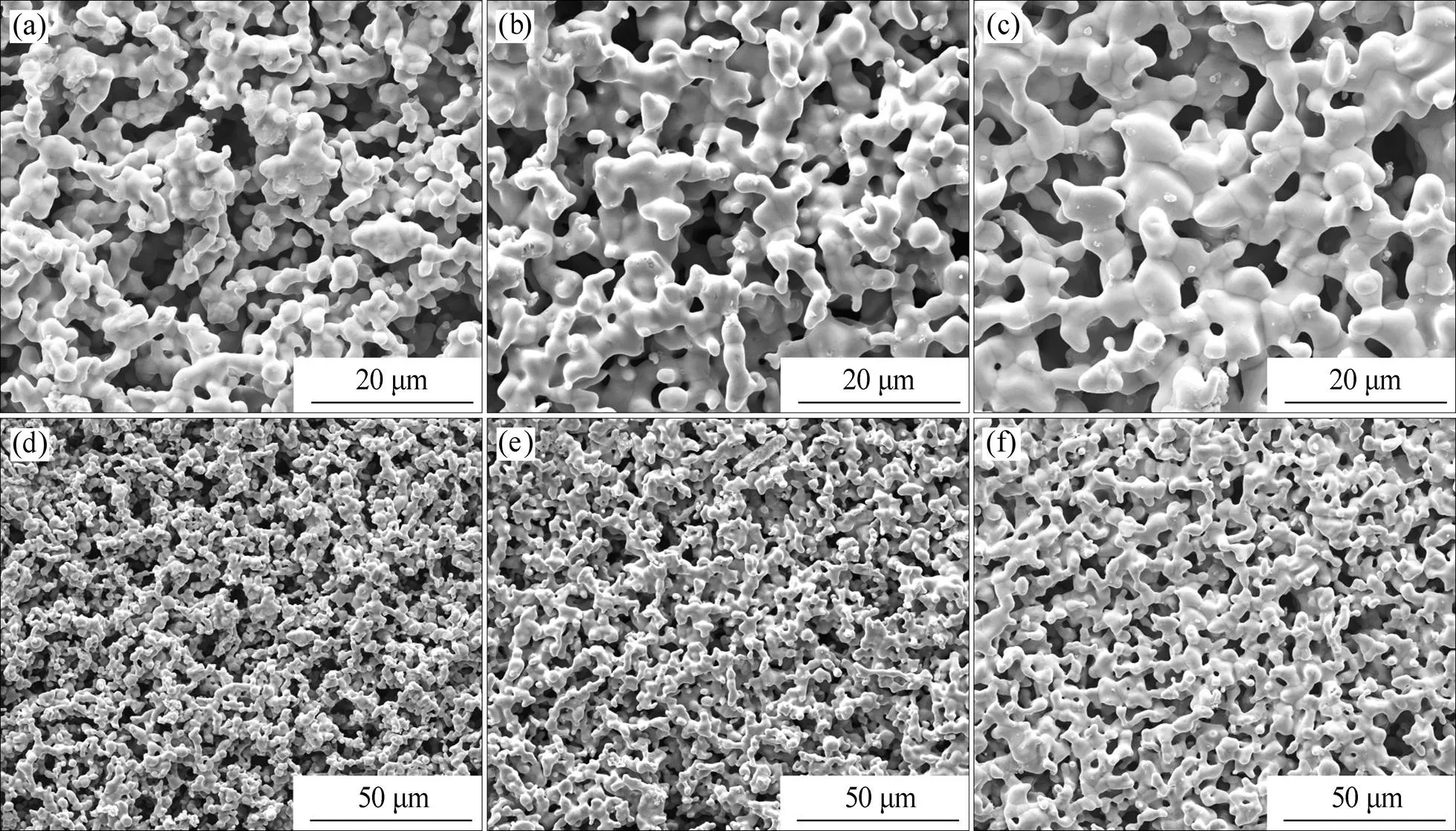

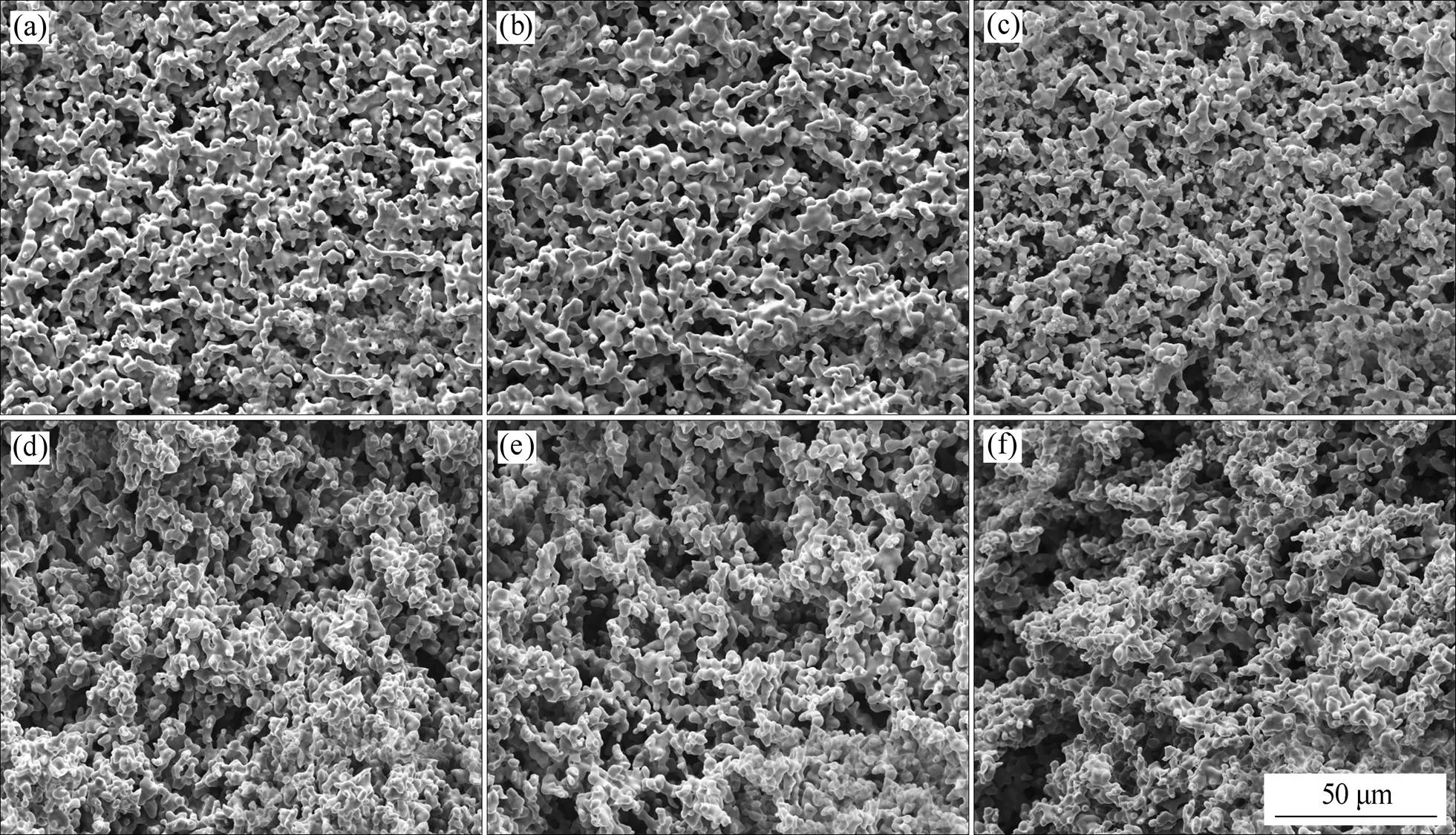

图3为添加70%粒径5 μm的PMMA的生坯在不同烧结温度下制备的多孔镍的微观形貌。图3(a)表明700 ℃下样品已经形成了烧结颈,但烧结颈比较细,随烧结温度升高,烧结颈明显长大,并且从图中可以看出孔隙是三维贯通的。图3(b)、图3(d)和图3(f)表明在各温度下烧结制备的多孔镍孔隙分布均匀,随温度升高,大孔数目明显减少并且均匀性更好。由烧结理论可知,单元系烧结的主要机制是扩散和流动,它们与烧结温度和时间的关系极为重要。在较低温度下烧结,颗粒表面原子的扩散和表面张力所产生的应力,使物质向接触点流动,接触逐渐扩大为面,形成烧结颈,孔隙率降低。在高温烧结后,孔隙继续缩小并趋近于球形[17]。

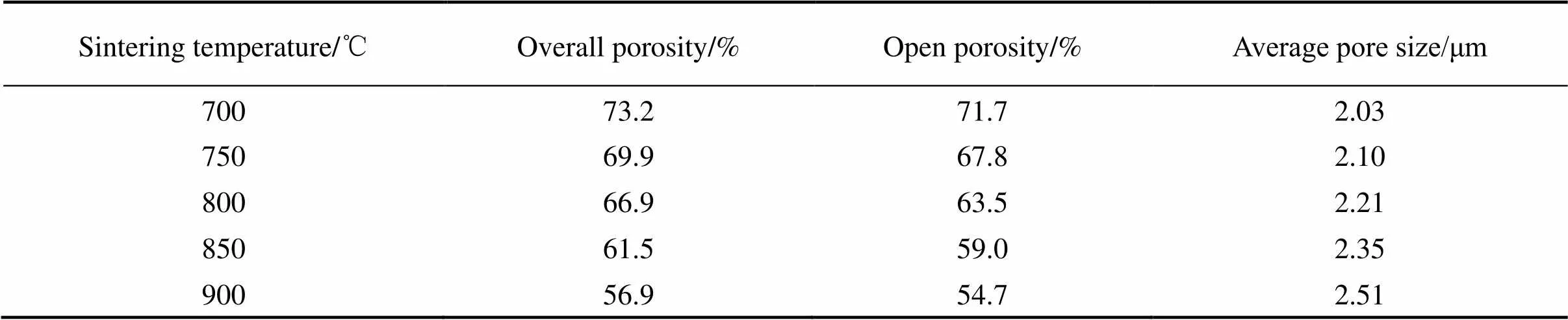

表1所列为添加70% PMMA、在不同烧结温度下制备的多孔镍的孔隙特征。烧结温度从700 ℃升至900 ℃,总孔隙率从73.2%减小到56.9%,开孔率从71.7%减小到54.7%,开孔率占比超过95%,证明图3中的孔隙高度贯通。烧结温度升高,促进了原子扩散和烧结颈的长大,从而使样品收缩,孔隙率降低。添加造孔剂的量比较多,使得多孔镍中的孔隙几乎呈现三维贯通。随温度升高,多孔镍的平均孔径增大。这是因为温度升高,加快了表面原子的扩散,使小孔不断缩小与消失,而大孔隙增大,从而使得平均孔径增大。

图3 不同烧结温度下的多孔镍SEM照片

(a, b) 700 ℃; (c, d) 800 ℃; (e, f) 900 ℃

表1 不同烧结温度下的多孔镍的孔隙率和平均孔径

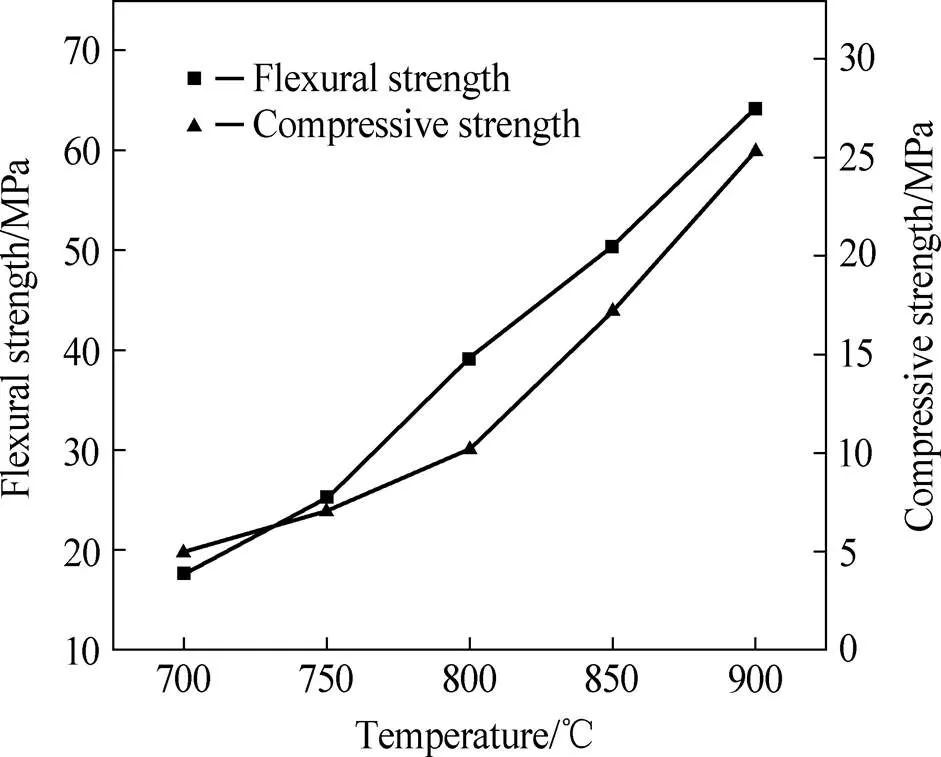

图4为不同烧结温度下多孔镍的力学性能,烧结温度从700 ℃增加至900 ℃,抗弯强度和抗压强度分别由17.6 MPa和4.9 MPa增加到64.1 MPa和25.4 MPa。主要是因为烧结温度升高,使得烧结颈长大,单位面积上起支撑作用的孔壁增厚,孔壁抵抗变形的能力变大,力学性能提高。综上所述,在800℃下烧结制备的多孔镍综合性能更好。

2.3 造孔剂含量对多孔镍力学性能的影响

图5所示为烧结温度为800 ℃,添加不同含量的粒径5 μm的PMMA下多孔镍的微观形貌。从表面形貌图5(a)、图5(c)和图5(e)中可以看出,随造孔剂含量增加,样品表面的孔隙数目增加,孔隙分布更加均匀,从图5(c)和图5(e)中发现部分10~20 μm的大孔。这是因为造孔剂PMMA颗粒存在团聚,挥发后形成部分大孔。图中存在间隙孔和造孔剂PMMA分解造成的孔这两种孔隙,间隙孔是因为生坯在压制过程中镍粉之间存在的原始孔隙,在烧结过程中镍颗粒之间相互接触形成烧结颈,烧结颈不断长大、孔隙趋近于球形,最终形成了颗粒间的间隙孔。

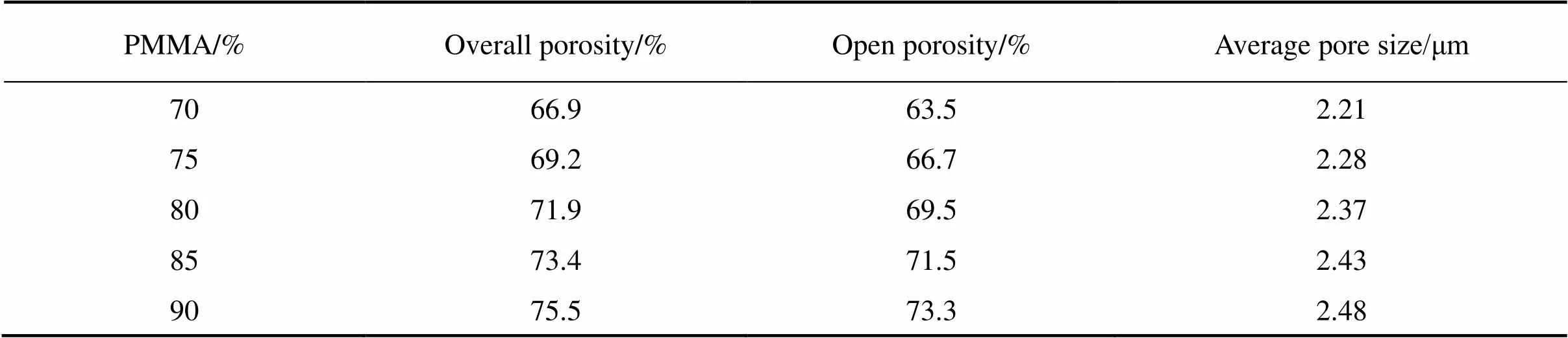

表2所列为在800 ℃下烧结,添加不同含量造孔剂时多孔镍的孔隙率。造孔剂含量从70%增加至90%时,孔隙率从66.9%增加至75.5%,开孔率从63.5%增加至73.3%,孔隙率和造孔剂含量基本呈线性关系。添加70%、80%和90%的造孔剂制备的多孔镍试样的平均孔径依次为2.21、2.37和2.48 µm,由于造孔剂PMMA在400 ℃下完全挥发,在更高的温度下烧结原子的扩散和迁移,使得制备的样品的平均孔径均小于造孔剂PMMA的粒径,造孔剂的添加量越大,形成的孔隙越多,对样品的烧结的阻碍作用越大,最终样品的孔径越大。因此可以通过改变造孔剂的含量来获得不同孔隙率和粒径的多孔镍。

图4 不同烧结温度下多孔镍的力学性能

图5 添加不同造孔剂含量下的多孔镍SEM照片

(a, d) 70%; (b, e) 80%; (c, f) 90%; (a, b, c) Surface; (d, e, f) Fracture

表2 添加不同含量造孔剂下的多孔镍的孔隙率和平均孔径

图6为添加不同含量造孔剂时多孔镍的力学性能,造孔剂PMMA含量从70%增加至90%,抗弯强度和抗压强度分别由39.0 MPa和10.2 MPa降低到15.5 MPa和5.9 MPa。主要是因为造孔剂含量增加,使得孔隙率增加,导致单位面积上的起支撑作用的孔壁减少,孔壁抵抗变形的能力变小,力学性能降低;其次造孔剂增加使得造孔剂颗粒相互接触的可能变大,挥发后形成大孔,从而在大孔处压力集中,使得力学性能降低。综上所述,添加80%的造孔剂制备的多孔镍综合性能更好。

图6 添加不同含量造孔剂下多孔镍的力学性能

2.4 造孔剂粒径对多孔镍力学性能的影响

图7为烧结温度为800 ℃,添加80%不同粒径的PMMA制备多孔镍的微观形貌。从图中可以看出,随造孔剂粒径增大,大孔隙尺寸变大,数目增多。如图7(d)所示,当PMMA的粒径达到50 μm时,大孔隙形貌保留了造孔剂PMMA的形貌,同时存在大量的小孔。其主要原因是晶界要从有孔隙的位置移动到无孔的位置,就要增加晶界面和界面自由能,随造孔剂粒径增大,造孔剂脱除后形成的孔隙越大,对晶界移动所需的能量就越大,晶界的钉扎作用越大,晶界移动就越困难,从而使得更多的小孔保留下来。

图7 添加不同粒径PMMA下的多孔SEM照片

(a) 2 μm; (b) 5 μm; (c) 20 μm; (d) 50 μm

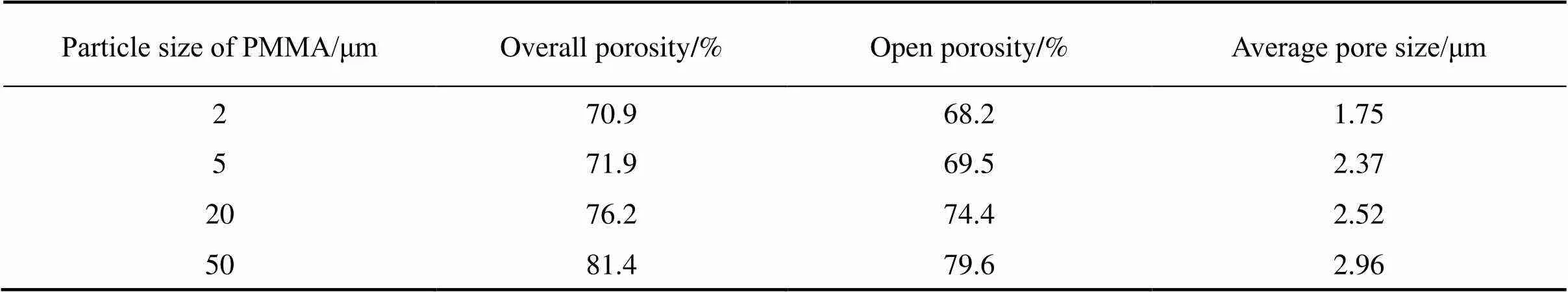

表3为添加不同粒径的PMMA所得多孔镍的孔隙率和平均孔径。其孔隙率随造孔剂粒径的增大,孔隙率增加,平均孔径增大。造孔剂粒径从2 μm增加至50 μm时,多孔镍的孔隙率由70.9%增大至81.4%,平均孔径由1.75 μm增加至2.96 μm,增加幅度不大。其主要原因是造孔剂粒径增大,晶界移动越难,孔隙越难收缩,并且存在较多的小孔,如图7(d)所示,从而使孔隙率增加,平均孔径增加不大。

表3 添加不同粒径的PMMA制备的多孔镍的孔隙率和平均孔径

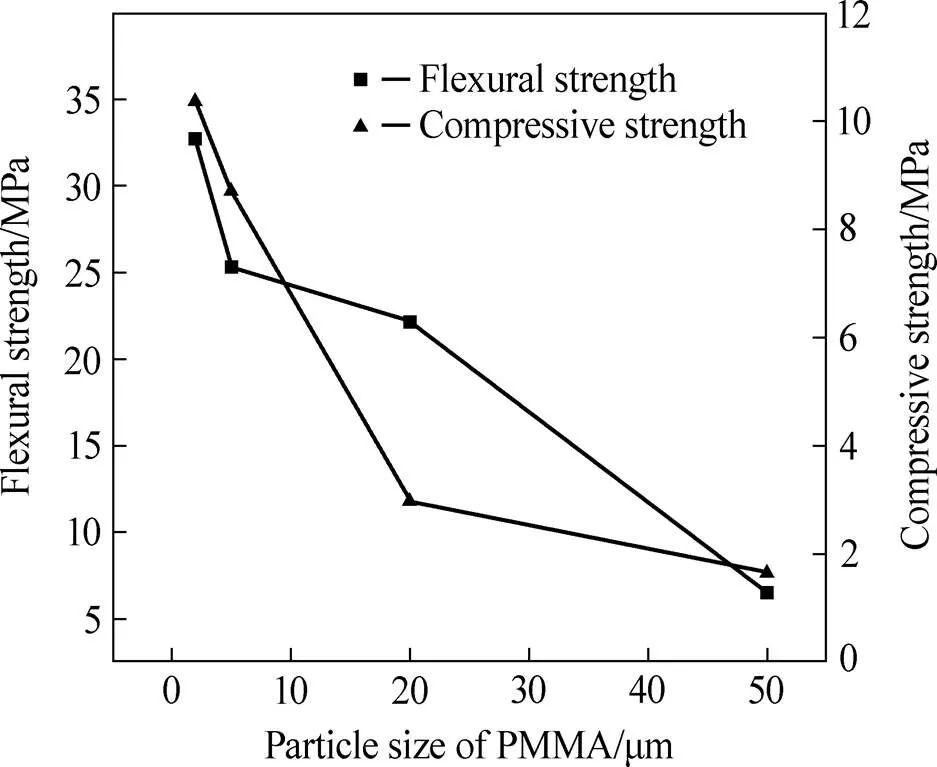

图8为添加不同粒径造孔剂下多孔镍的力学性能,造孔剂PMMA粒径从2 μm增加至50 μm时,抗弯强度和抗压强度分别由32.7 MPa和10.4 MPa降低到6.5 MPa和1.6 MPa。主要是因为造孔剂粒径增大,使得孔隙率增加,导致单位面积上的起支撑作用的孔壁减少,孔壁抵抗变形的能力变小,同时大孔的数目增大、孔径增大,使得多孔镍样品在大孔处应力集中,从而导致力学性能降低。综上所述,添加80%的5 μm PMMA造孔剂在800 ℃下烧结制备的多孔镍综合性能最佳。

图8 添加不同粒径造孔剂下多孔镍的力学性能

3 结论

1) 通过添加造孔剂PMMA的方法,可制备孔结构可控的高孔隙率的多孔镍。

2) 随烧结温度升高,孔隙率降低,孔隙分布更加均匀,平均孔径减小,力学性能提高。烧结温度从700 ℃升至900 ℃时,多孔镍的孔隙率由73.2%降低至56.9%,平均孔径由2.03 μm增至2.51 μm,抗弯强度和抗压强度分别由17.7 MPa和4.9 MPa增到64.1 MPa和25.4 MPa。

3) 随造孔剂PMMA含量增加,孔隙率增加,平均孔径增大。力学性能随孔隙率的增加而下降,造孔剂PMMA添加量从70%增加到90%时,多孔镍的孔隙率由66.9%增至75.5%,平均孔径由2.21 μm增至 2.48 μm,抗弯强度和抗压强度分别由39.0 MPa和10.2 MPa降低到15.5 MPa和5.9 MPa。

4) 随造孔剂PMMA粒径增加,孔隙率增加,平均孔径增大并且存在较多的小孔,力学性能下降。造孔剂粒径从2 μm增加至50 μm时,多孔镍的孔隙率由70.9%增至81.4%,平均孔径由1.75 μm增至2.96 μm,抗弯强度和抗压强度分别由32.7 MPa和10.4 MPa降低到6.5 MPa和1.6 MPa。

5) 在烧结温度为800 ℃,PMMA含量为80%,粒径为5 μm条件下制备的多孔镍综合性能最佳,孔隙率为71.9%,平均孔径为2.37 μm,抗弯强度和抗压强度分别为25.3 MPa和8.7 MPa。

[1] MAYDANIK Y F. Loop heat pipes[J]. Applied Thermal Engineering, 2005, 25(5/6): 635−657.

[2] WANG G, MISHKINIS D, NIKANPOUR D. Capillary heat loop technology: Space applications and recent canadian activities[J]. Applied Thermal Engineering, 2008, 28(4): 284−303.

[3] RIEHL R R, DUTRA T. Development of an experimental loop heat pipe for application in future space missions[J]. Applied Thermal Engineering, 2005, 25(1): 101−112.

[4] PASTUKHOV V G, MAYDANIK Y F. Low-noise cooling system for PC on the base of loop heat pipes[J]. Applied Thermal Engineering, 2006, 27(5): 894−901.

[5] LI J, LIN F, WANG D, et al. A loop-heat-pipe heat sink with parallel condensers for high-power integrated LED chips[J]. Applied Thermal Engineering, 2013, 56(1/2): 18−26.

[6] REN C, WU Q S, HU M B. Heat transfer in loop heat pipe’s wick: Effect of porous structure parameters[J]. Journal of Thermophysics and Heat Transfer, 2007, 21(4): 702−711.

[7] SINGH R, AKBARZADEH A, MOCHIZUKI M. Effect of wick characteristics on the thermal performance of the miniature loop heat pipe[J]. Journal of Heat Transfer, 2009, 131(8): 966−972.

[8] LIU Z C, LIU W, NAKAYAMA A. Flow and heat transfer analysis in porous wick of CPL evaporator based on field synergy principle[J]. Heat and Mass Transfer, 2006, 43(12): 1273−1281.

[9] 李金旺, 邹勇, 程林. 环路热管毛细芯热物性实验研究[J]. 中国电机工程学报, 2010, 30(17): 57−61. LI Jinwang, ZOU Yong, CHENG Lin. Experimental study on thermo physical properties of capillary wicks for loop heat pipe[J]. Proceedings of the CSEE, 2010, 30(17): 57−61.

[10] XU J, ZOU Y, FAN M, et al. Effect of pore parameters on thermal conductivity of sintered LHP wicks[J]. International Journal of Heat and Mass Transfer, 2012, 55(9/10): 2702−2706.

[11] QU Y, ZHOU K, ZHANG K F, et al. Effects of multiple sintering parameters on the thermal performance of bi-porous nickel wicks in loop heat pipes[J]. International Journal of Heat and Mass Transfer, 2016, 99: 638−646.

[12] 王德志, 王小鹰, 周盼, 等. 烧结工艺对环路热管用镍多孔毛细芯性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(5): 687−694. WANG Dezhi, WANG Xiaoying, ZHOU Pan, et al. Effect of sintering process on properties of Ni porous capillary wicks for loop heat pipe[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(5): 687−694.

[13] WANG X H, LI Jinshan, RUI H U, et al. Mechanical properties and pore structure deformation behaviour of biomedical porous titanium[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1543−1550.

[14] 张帅, 李伟, 张忠全, 等. 造孔剂对新型医用多孔Ti-14Mo- 2.1Ta-0.9Nb-7Zr合金组织性能的影响[J]. 材料导报, 2016, 30(2): 42−45. ZHANG Shuai, LI Wei, ZHANG Zhongquan, et al. Effect of porogen on morphology and mechanical properties of a novel porous Ti-14Mo-2.1Ta-0.9Nb-7Zr alloy for medical purpose[J]. Materials Review, 2016, 30(2): 42−45.

[15] 张俊彦, 张平, 甘秋兰. 泡沫镍力学性能的实验研究[J]. 材料导报, 2004, 18(1): 92−94. ZHANG Junyan, ZHANG Ping, GAN Qiulan. An experimental study on mechanical properties of nickel foams[J]. Materials Review, 2004, 18(1): 92−94.

[16] 陈劲松. 电解液喷射沉积法制备多孔泡沫镍的力学性能[J]. 有色金属工程, 2013, 3(6): 25−26. CHEN Jinsong. Research on fabrication and mechanical properties of foam Ni by Jet electrodeposition[J]. Nonferrous Metal Engineering, 2013, 3(6): 25−26.

[17] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 2008: 287−297. HUANG Peiyun. The Principle of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 2008: 287−297.

(编辑 高海燕)

Fabrication and mechanical properties of porous Ni wicks

LI Qiang, GAN Xueping, LI Zhiyou, ZHOU Kechao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Porous Ni wicks with high porosity and controllable pore characteristics were fabricated by powder metallurgy method using polymethylmethacrylate (PMMA) as pore-forming agent and carbonyl Ni powder as raw material. The phase composition, micro-structure and mechanical properties of porous Ni were investigated by X-ray diffraction (XRD), scanning electron microscope SEM and mechanical testing instrument. The effects of sintering temperature, the particle size and content of PMMA on pore structures and mechanical properties of porous Ni were investigated. The results show that with the increase of sintering temperature, the porosity and average pore size decrease, mechanical properties increase. With the increase of the particle size and content of PMMA, the porosity and average pore size increase, mechanical properties decrease. The porous Ni wicks with the most excellent comprehensive performance can be fabricated by sintering at the temperature of 800 ℃ with 80% volume fraction addition of PMMA (5 μm). The porosity, average pore size, flexural strength and compressive strength are 71.9%, 2.37 μm, 25.3 MPa and 8.7 MPa, respectively.

porous Ni; sintering temperature pore-forming agent; porosity; mechanical properties

TG146.1+5

A

1673-0224(2018)04-361-07

国家重点研发计划项目(2016YFB0301400)

2017−12−06;

2018−01−11

甘雪萍,教授,博士。电话:0731-88836303;E-mail: ganxueping@csu.edu.cn