连续顶升液压控制系统仿真分析与验证

2018-09-08周玉伟石云飞

周玉伟 章 青 石云飞

天津大学机械工程学院,天津,300350

0 引言

随着社会科技与经济的快速发展,人类对能源的需求量日益增大,而陆上常规油气资源逐渐枯竭,于是全球油气业界将目光投向了海洋[1]。如今,海上油气资源开发力度不断加大,各类海上油气开采平台也逐渐向着大型化和综合化发展,单个平台组块的质量从2 000 t增至28 000 t左右,同时海上能源的开采范围也扩张到远离海岸的深海区域[2]。但受限于采油地点及环境等因素,传统的浮吊拼装的方法由于安装周期长、施工成本高、安装精度低及施工安全性差等原因,不适用于大型平台的安装[3]。浮托法是利用驳船载运结构物并依靠海洋潮位、驳船调载实施结构物上下升降的一项技术[4]。在浮托安装的过程中,海上平台与驳船之间设有装船框架(deck support frame,DSF),因此,在将平台拖装至运载驳船前,首先需抬升平台至装船框架要求的高度。大位移连续顶升技术是平台浮托安装法中的一项重要技术。

由于平台组块具有体积大、质量大等特点,在连续顶升的过程中,对系统的同步性和稳定性就具有较高的要求。本文结合项目实际情况(要求顶升过程在45mm/m in的速度下,同步精度达到±3 mm),采用同步分流液压泵配合模糊PID控制,实现单个桩腿支点内顶升油缸的同步和桩腿支点之间的同步;通过建立连续顶升系统仿真模型,对顶升过程中的位移同步性和稳定性进行仿真分析,设计出一套用于实验研究的大型结构物连续顶升系统样机,并对该液压控制系统的可行性进行验证。

1 单支点液压控制系统设计

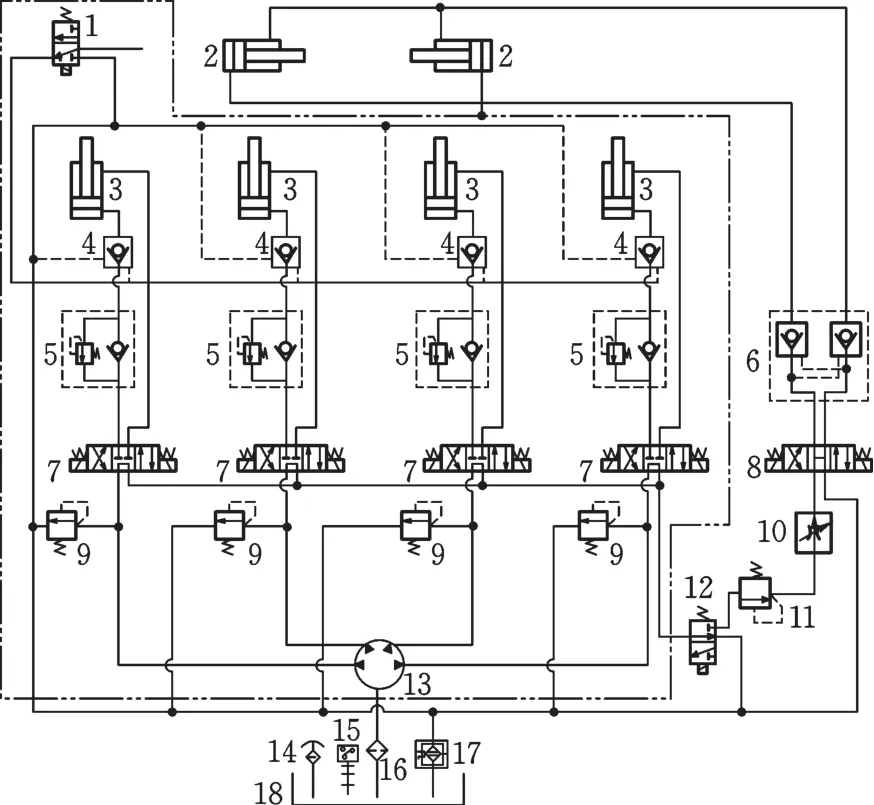

本系统使用同步分流液压泵对单支点内的4个液压缸进行同步控制,其单支点液压系统原理图见图1。该液压回路可分为容积同步顶升回路以及系统夹持回路。

图1 单支点容积同步液压回路原理Fig.1 Hydrau lic p rincip le of the volum e synch ronization con trolm ode in thesingle jack-up point

图1中,双点画线所框回路为单支点容积同步顶升回路。该回路通过同步分流液压泵13同时输出4路等流量液压油,分别为4个顶升液压缸供油。三位四通换向阀7能够实现液压缸的同步顶升和同步下降功能,同时M型中位机能配合夹持回路的二位三通换向阀12,从而实现同步分流液压泵13向夹持回路供油。

2 液压系统仿真模型的建立

2.1 同步分流液压泵模型的建立

分流液压泵的工作原理是:在每个柱塞泵腔中使用单向阀将油液从吸油口导向出油口,允许每个柱塞泵腔的输出可以分开使用,每个柱塞输出的流量可以被分隔开[5]。在本系统中,单支点的同步顶升液压系统采用此种同步分流液压泵进行同步,以确保桩腿支点内顶升油缸运动的同步性。根据同步分流液压泵的工作原理,通过AM ESim中的液压元件设计库(hydraulic com po⁃nent design,HCD)建立仿真模型,见图2。模型中,4个凸轮机构模块分别作用于4个活塞模块,分别设定4个凸轮机构模块的初始相位为0°、90°、180°、270°,以此来模拟实际工况中1个凸轮作用在4个柱塞腔的情况;使用带摩擦的质量模块、带弹簧的活塞模块和带有锥形底座的球形提升阀组成吸油口和出油口的单向阀。

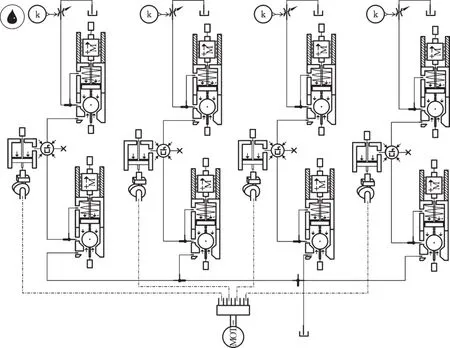

2.2 整体液压系统仿真模型的建立

根据大型结构物连续顶升液压系统原理搭建液压系统仿真模型。该连续顶升液压系统共有4个顶升桩腿支点,每个支点有4个顶升油缸支撑,位移信号和控制信号通过Simulink联合仿真接口模块进行传输。在AMESim软件中建立仿真模型,见图3;根据实际元件的选型设定仿真的主要参数,见表1。运用AMESim软件中的超级元件功能,将同步分流液压泵的AMESim模型封装到一个超级元件的图标中,使得模型更加简洁、直观。

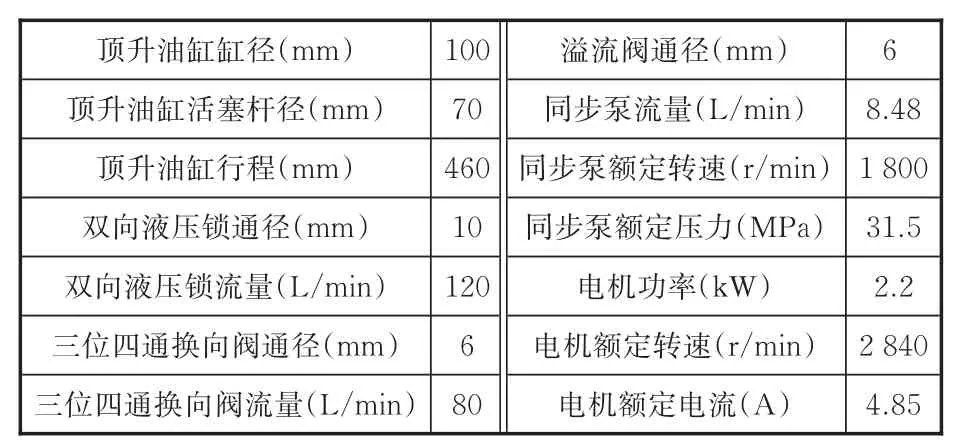

表1 液压系统主要参数Tab.1 M ain param eters of hyd rau lic system

3 基于位移模糊控制的多点主从同步控制模型

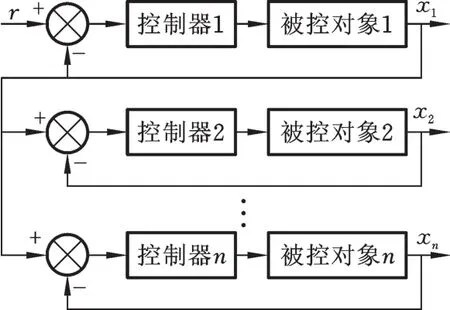

3.1 多点主从控制策略

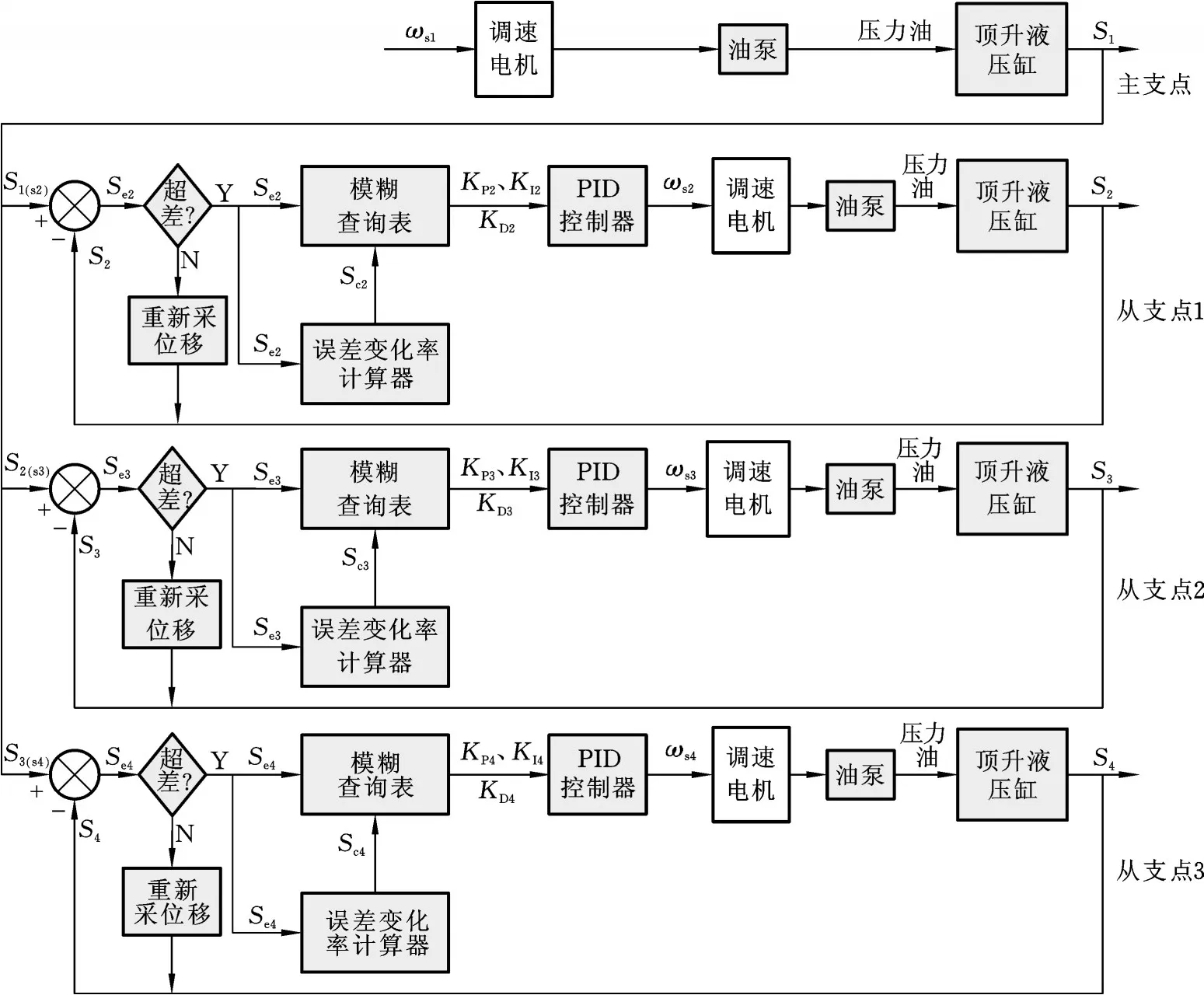

采用主从控制方法进行控制:对于需要实现同步控制的多个执行元件,从中选取一个元件的输出作为理想输出,将输出结果反馈到其他元件,这些元件根据设定的控制策略跟踪选定的输出进行调节以达到多个元件同步控制的效果[6],见图4。在多点容积同步连续顶升控制系统中,将主支点的位移信号作为控制信号,其余从动支点的位移跟随控制信号进行同步调节,从而实现多点同步顶升。

图4 主从控制模型框图Fig.4 Block d iagram ofm aster-slave con trol

3.2 连续顶升系统模糊PID控制

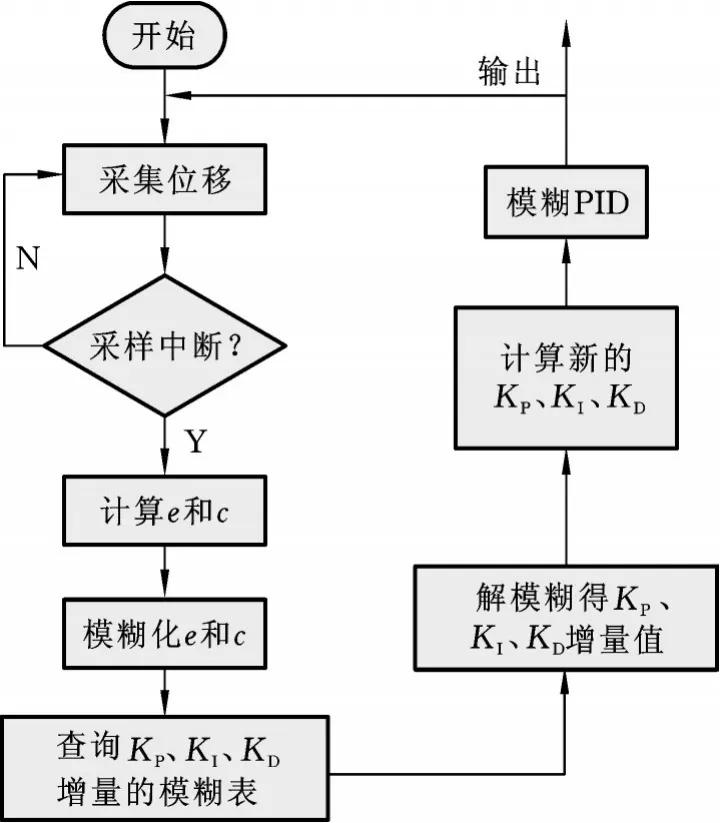

模糊PID控制实现流程见图5。控制器根据一定模糊规则将已模糊化的误差e以及误差变化率c,离线式查询已经构建的模糊规则表,得到PID控制参数的增量模糊值。经过反模糊规则,将获得的PID控制参数的增量模糊值反模糊化,并重新计算PID控制参数,从而实现模糊PID控制[7⁃8]。

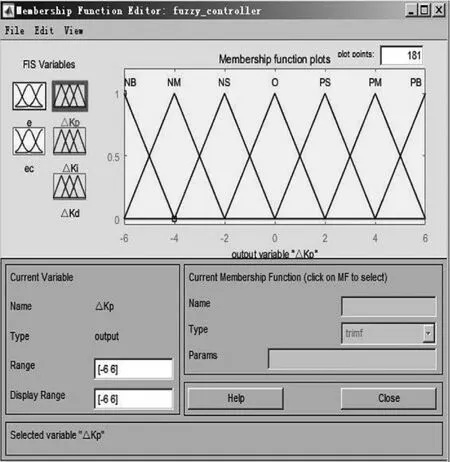

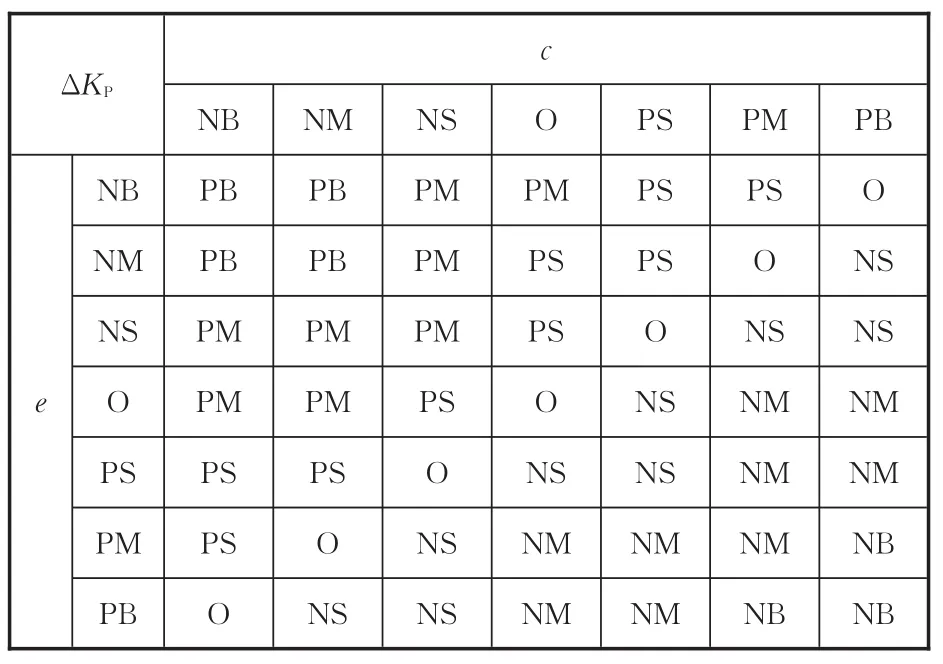

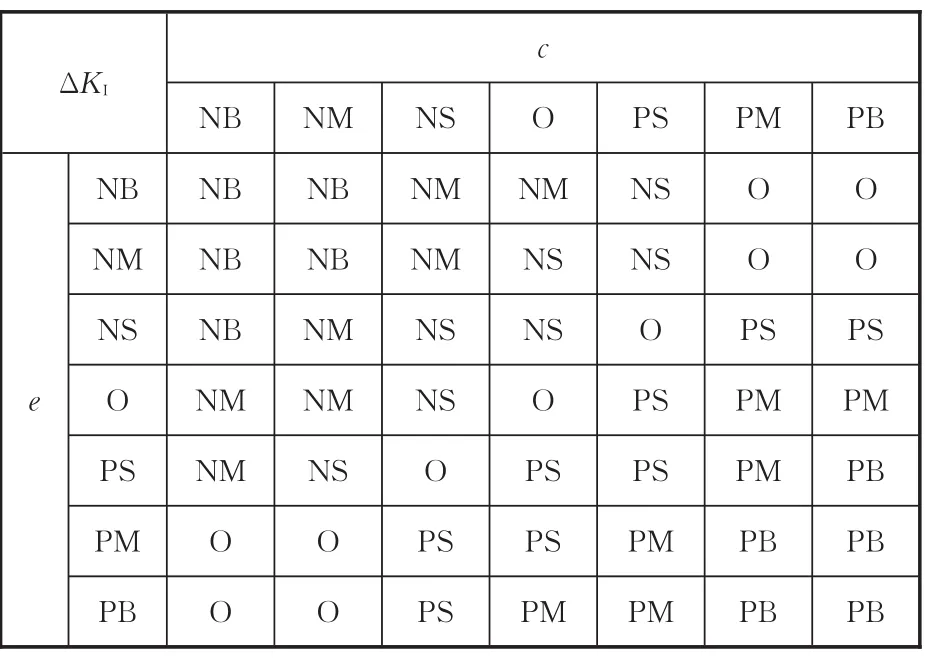

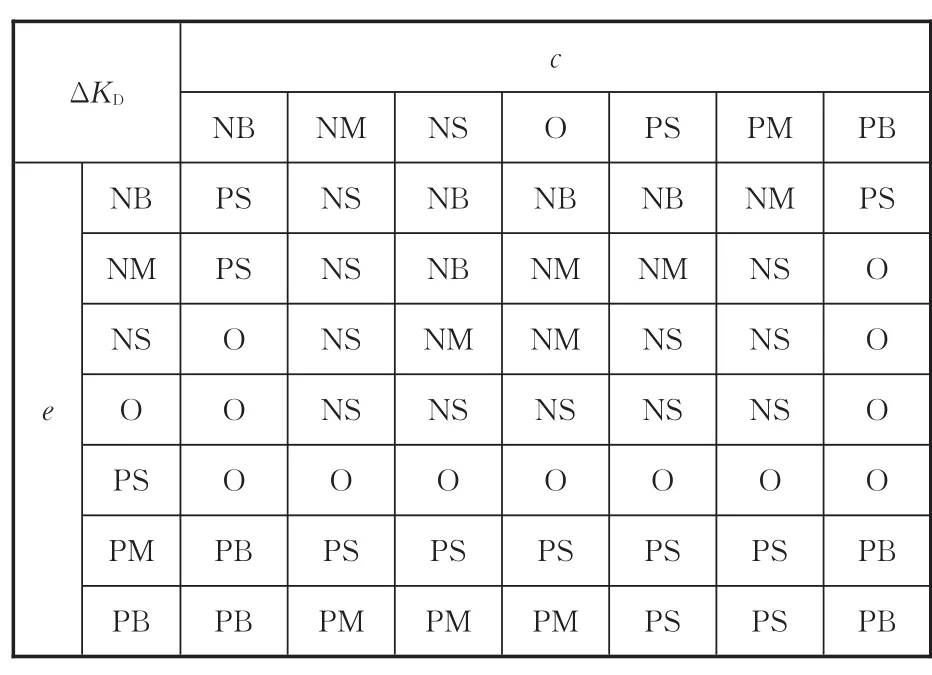

本文结合连续顶升系统的同步控制要求与特点,参考模糊控制原则[9],确定了模糊控制器输入变量为主从顶升油缸之间的同步误差e和同步误差变化率c,输出变量ΔKP、ΔKI、ΔKD分别为模糊PID控制参数KP、KI、KD的增量;为便于设计,取本系统的输入输出变量的论域均为[-6,6];定义了模糊子集{NB,NM,NS,O,PS,PM,PB}(依次为负大,负中,负小,零,正小,正中,正大)来描述语言变量的值;选择等腰三角形隶属度函数,以Δ KP的隶属度函数为例,见图6;建立形如“if……then……”的模糊规则[10],输出变量ΔKP、ΔKI、Δ KD的模糊规则见表2~表4。

图6 ΔK P的隶属度函数Fig.6 M em bership function ofΔK P

表2 ΔK P的模糊规则表Tab.2 Fuzzy ru le tab le ofΔK P

表3 ΔK I的模糊规则表Tab.3 Fuzzy rule tab le ofΔK I

表4 ΔK D的模糊规则表Tab.4 Fuzzy ru le tab le ofΔK D

3.3 模糊PID多点主从同步控制仿真模型

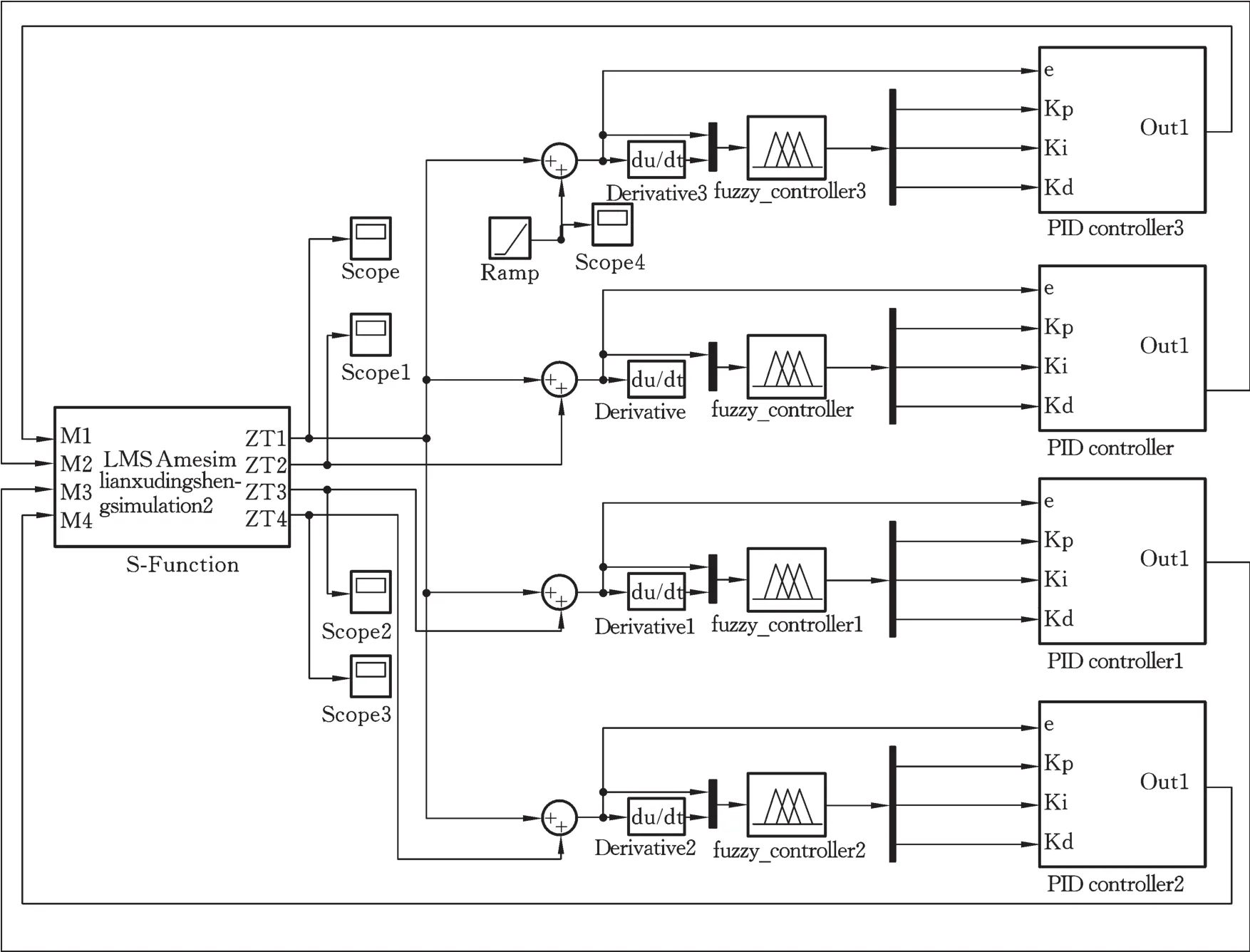

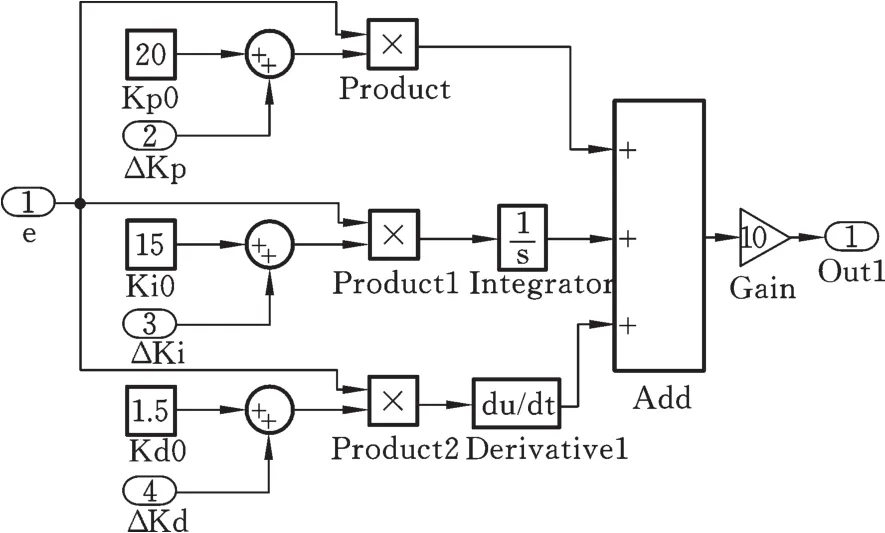

在多点主从同步控制策略和模糊PID控制方法的基础上,构建多点主从位移同步模糊控制,见图7;在Simulink中建立控制系统仿真模型,见图8,其中,PID控制器子模块模型见图9。在连续顶升系统模糊PID控制仿真模型中,联合仿真接口模块可以与AMSim软件进行连接,实现位移信号的采集和控制信号的发送;模糊PID控制器根据上文设计的模糊规则建立。

图7 多点主从位移同步模糊控制Fig.7 Fuzzy controlofmu lti-pointmaster-slave disp lacem ent synchronization

图8 连续顶升系统模糊PID控制仿真模型Fig.8 Fuzzy PID control simu lation modelof continuous jack-up system

图9 PID控制器内部结构Fig.9 Internal structu re of PID controller

4 同步控制仿真分析

基于同步分流液压泵,大型结构物连续顶升系统仿真分析采用均载工况进行,总载荷为80 t(该载荷为样机设计载荷)。分别从单桩腿位移误差、桩腿位移、桩腿间位移误差3个方面分析仿真结果。

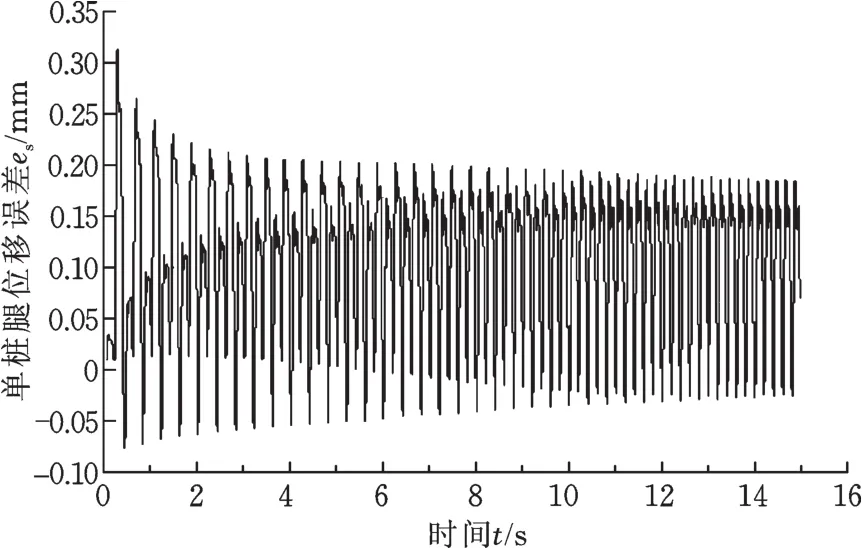

4.1 单桩腿位移误差分析

单桩腿位移误差仿真结果见图10。本系统使用同步分流液压泵将单桩腿内4个液压缸的位移误差控制在0.32mm以内,系统稳定后该误差值稳定在0.2 mm以内,满足连续顶升系统单桩腿内的同步性要求。

图10 单桩腿位移误差仿真结果Fig.10 Sim u lation resu lt of disp lacem en t error w ithin the single jack-up poin t

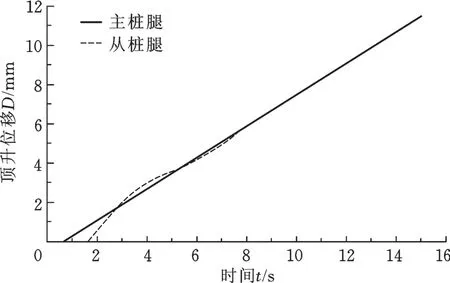

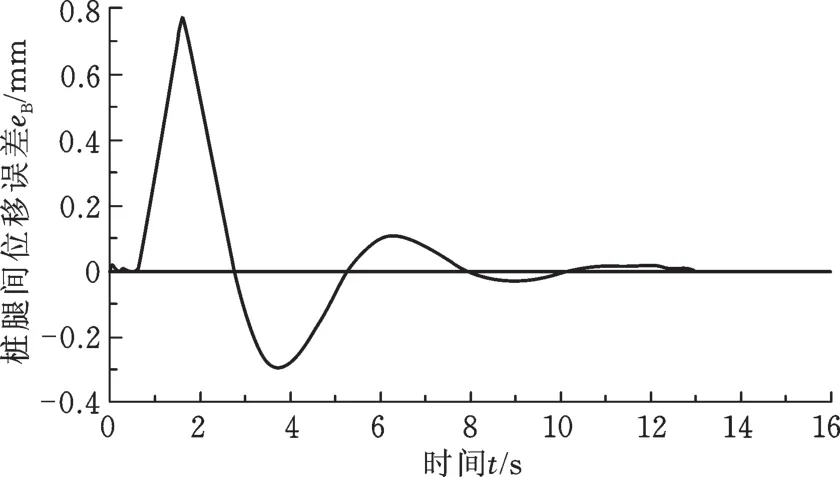

4.2 主从位移跟随分析

桩腿间主从位移跟随仿真结果曲线图和桩腿间位移误差仿真结果见图11和图12。由图11可知,从动桩腿顶升液压缸跟随主桩腿顶升液压缸进行运动位移,两者曲线走势及形状近乎一致。由图12可知,在顶升的开始阶段,两者的位移误差较大,接近0.8mm,但随着模糊PID控制的调节,其误差逐渐减小并趋于稳定,满足连续顶升系统桩腿间的同步性要求。

图11 桩腿间主从位移跟随仿真结果Fig.11 Simu lation resu lt of disp lacem ent follow between points

图12 桩腿间位移误差仿真结果Fig.12 Simu lation resu lt of disp lacem ent error between poin ts

5 大型结构物连续顶升系统样机试验与结果分析

大型结构物连续顶升系统样机试验采用钢结构配重80 t,4个高度垫块完全累加后的状态见图13。

图13 大型结构物连续顶升系统样机Fig.13 The p rototype of con tinuous jack-up system of large structu res

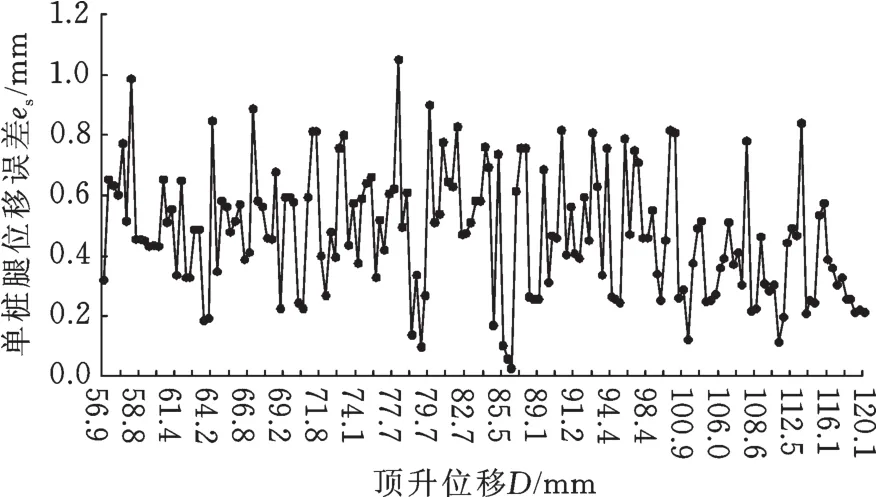

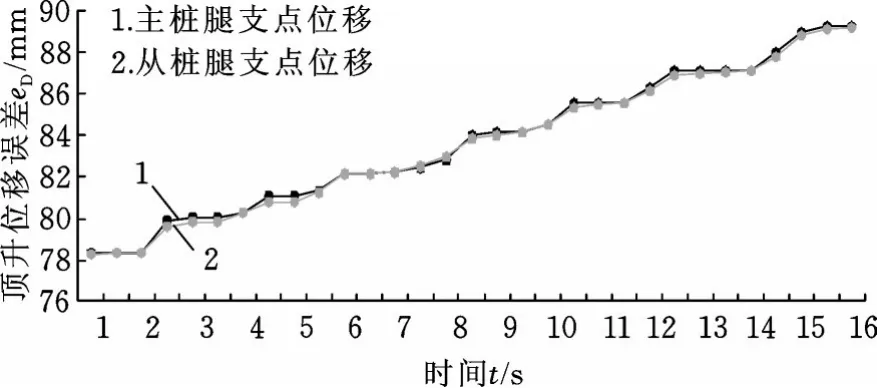

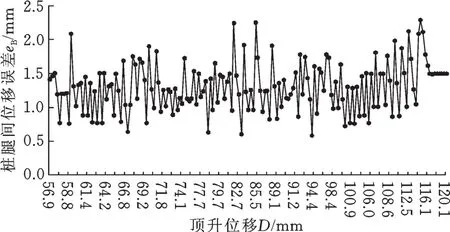

顶升过程中所测得的实验结果如下。单桩腿内的位移误差趋势图见图14。由图14可知,该系统单桩腿内位移误差控制在0.6mm左右,并且最大误差不超过1.2 mm。桩腿间主从位移跟随曲线图见图15,两者曲线形状、走势极为接近。桩腿间所有油缸位移最大值偏差趋势图见图16,其桩腿间同步误差保持在1.29 mm左右,最大误差不超过2.5 mm。由于实际工况中存在很多不确定因素(如液压缸、阀、机械结构的制造误差等),故实际误差比仿真结果略大,但仍在允许范围内,满足大型结构物连续顶升系统同步控制的要求。

图14 单桩腿位移误差趋势Fig.14 Disp lacem ent error trend w ithin the single jack-up poin t

图15 桩腿间主从位移跟随曲线Fig.15 Disp lacement follow between points

图16 桩腿间位移误差趋势Fig.16 Disp lacem ent error trend between points

6 结论

仿真结果显示,单桩腿内和桩腿间的位移误差均满足系统的同步性要求。通过该系统样机的试验,进一步验证了基于同步分流液压泵的液压系统和多点主从位移模糊PID控制系统的应用可行性。