轴入式两级串联旋流器流场分析与性能评估

2018-09-08蒋明虎

邢 雷 张 勇 蒋明虎 高 扬

1.东北石油大学机械科学与工程学院,大庆,163318

2.黑龙江省石油石化多相介质处理及污染防治重点实验室,大庆,163318 3.中国石油勘探开发研究院,北京,100083

0 引言

水力旋流器因其设备小型、分离高效等突出优点,被广泛应用于石油、化工、环保等多个领域[1]。水力旋流器的分离性能受结构形式、结构参数以及分流比、处理量等操作参数影响较大[2⁃5]。在应用过程中,为了满足不同的处理量及处理精度要求,逐渐衍生出旋流器的并联及串联使用[6]。旋流器的并联使用,可以在保障旋流单体处理精度的同时,提高处理量[7]。旋流器的串联使用,可以在保障旋流器处理量的同时,提高分离精度。随着环保要求的提高,可实现高精度分离的串联旋流器逐渐成为油田、化工、市政等领域所必需的多相介质分离设备。旋流器串联的方式主要有溢流串联和底流串联。以油水分离旋流器为例,溢流串联可以控制油中的含水率,保障出油口的油相处于较高浓度;底流串联可降低底流口水中含油量,从而降低含油污水的处理成本。关于旋流器的串联,部分学者已经开展了相关研究。从连接形式上主要分为两种:一种是两根旋流单体,通过管汇完成一级旋流器底流口与二级旋流器入口的连接,从而实现两级或多级串联;另一种是通过结构设计将两根旋流单体装配成独立的一体化串联分离设备,可简化连接工艺。李枫等[8]通过试验设计将脱水型与脱油型旋流单体通过管汇串联在一起,用于处理含油体积分数为40%的采出液,可使处理后的低含水的油达到电脱水处理工艺指标,底流低含油的水相满足进入污水处理站的指标。陈德海等[9]将双锥型旋流器与内锥型旋流器串联在一起,用于处理含油污水,最高污水除油效率可达94%。蒋明虎等[10]提出将两级串联旋流器应用到采油井筒内,在井下实现高精度的油水分离,并给出了具体的空间布置、上下接头以及液流流道的设计方案。赵传伟等[11⁃13]将两根切入式旋流器单体串联,用于实现井下油水分离,并针对分离系统的工艺设计、串联旋流器内的流场特性、一级二级分流比与总分流比的关系、操作参数对分离性能的影响等进行了系统研究,同时开展了相关地面实验,对所得结论进行验证。王羕[14]针对常规的切入式旋流器因入口处径向尺寸较大,无法下入小井口内实现井下油水分离的问题,提出了一种轴向进液的井下两级串联旋流结构,即通过将传统切向入口的二维布局转化成一维,从而减小径向尺寸,并对其结构参数、过渡形式进行系统的优选设计,该结构的提出使在小井口内实现井下油水分离成为可能。M ICHAEL等[15]设计了一种单螺旋叶片式旋流器,用以实现液液分离。DIRKZWAGER[16]基于气液分离用轴向进液的旋流分离样机,提出了一种用于液液分离的轴流式旋流器,并对其开展试验研究,得出内部速度场分布及分离效率情况。NIEUWSTADT等[17]依照压力梯度最小化原则提出了一种轴向进液旋流器,并通过流函数法对其压力场进行了计算。HSIAO等[18]对比分析了切向入口结构及轴向入口结构旋流器分离性能受其他结构参数变化的影响。但目前关于轴向进液式旋流器的分流特性及分离特性的研究相对较少,轴向进液形式的两级串联器的流场分析,以及通过相应的地面实验等对串联旋流器可行性进行验证的相关研究更是鲜有报道。本文以轴入式两级串联旋流结构为研究对象,对其内部流场特性以及分离性能开展数值模拟及实验研究,揭示串联旋流器内部分离机理并对其可行性进行验证。

1 物理模型及分离原理

轴入式两级串联旋流器流体域模型见图1,由轴向进液的内锥式旋流器通过环式通道与切向进液的双锥式旋流器串联而成,其工作原理见图2。油水混合液首先进入一级旋流器内,经螺旋流道切向加速后进入旋流腔内,在离心力的作用下实现一级油水分离。分离后的富油相由一级溢流口排出,富水相经环式通道进入二级旋流器内进行二次分离。经二级旋流器净化后的水相由二级底流口排出,油相由二级溢流口排出,完成油水高精度二次分离。与常规的单级旋流器相比,轴入式两级串联旋流器是将两种旋流单体通过过渡结构串接,使一级旋流器的底流口排出液进入二级旋流器内进行二次分离,具有径向尺寸小的特点,且可解决旋流器单体分离后的底流口含油浓度高的问题,很大程度上提高了油水分离精度。

一级旋流器为轴向进液的螺旋入口形式[19],主要结构及参数见图3。二级旋流器为切向进液等截面入口,主要结构及参数见图4。轴入式两级串联旋流器的主要参数及尺寸见表1。

图2 工作原理Fig.2 Schem atic diagram

图3 一级旋流器主要结构参数Fig.3 M ain structu re param eters of first hydrocyclone

图4 二级旋流器主要结构参数Fig.4 M ain structure param etersof second hydrocyclone

表1 旋流器结构参数Tab.1 Structure param etersof hyd rocyclone

2 网格划分及无关性检验

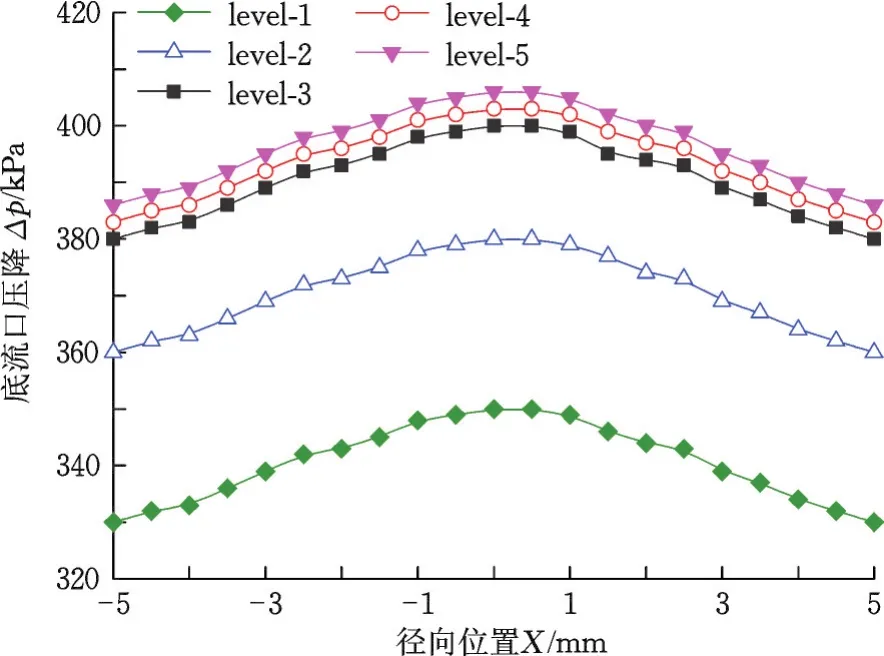

利用Gam bit软件建立旋流器流体域模型,并采用六面体网格对其进行网格划分,通过调整边线及轴心线的节点数量控制流体域模型网格总数。对流体域进行不同水平的网格数划分,各水平网格数量见表2。

表2 不同水平网格数量Tab.2 G rid num ber of d ifferen t levels

对不同网格水平的模型施以相同的边界条件并进行迭代计算,待收敛后进行网格无关性检验。压力损失是反映旋流器分离性能的重要指标,为此以底流口压降为考核指标,分析网格数对底流压降的影响,得出底流口压降随网格数变化的对比曲线,见图5。可以看出,当网格水平处于Level⁃1、Level⁃2时,底流口压降较小;当网格水平达到Lev⁃el⁃3时继续增加网格数,底流口压降受网格变化影响较小。为节约计算成本,最终选用Level⁃3网格进行数值模拟,网格划分情况见图6。

图5 不同网格水平底流口压降分布Fig.5 Distribu tion of under flow pressure drop w ith d ifferent grids

图6 两级串联旋流器网格划分Fig.6 M eshing of dual-stage tandem hyd rocyclone

3 模拟参数设置

模拟介质为油水两相,为排除介质物性参数对旋流器流场特性及分离性能的影响,研究过程中设置油水两相介质的密度及黏度均为定值,具体数值参照油田现场某油井采出样液参数设置。其中,连续相为水,密度为998.2 kg/m3,黏度为0.89m Pa·s,离散相介质为油,密度为889 kg/m3,黏度为1.06 m Pa·s,体积分数为2%。入口边界条件为速度入口(velocity),通过调整入口处的速度vi,控制入口进液量。计算处理量分别为2.4m3/h、3.36m3/h、4.80m3/h、5.76m3/h、7.20m3/h(围绕现场应用时3~5m3/h的处理需求选定)时所对应的入口速度,有式中,Q为入口流量,m3/h;A为入口过流面积。

为了分析两级串联旋流器内一级分流比及二级分流比对流场及分离性能的影响,在对旋流器进行流体域建模时,采用入口、底流口、一级溢流口及二级溢流口分别命名的方式,并将一级溢流口、二级溢流口及底流口均设置为自由出口(out⁃flow),进而实现对一级溢流分流比及二级溢流分流比的控制。数值模拟过程中,一级分流比分别设置为15%、20%、25%、30%,二级分流比分别设置为5%、10%、15%、20%,其中,一级分流比及二级分流比均是针对入口的总进液量进行分流的。计算选用压力基准算法隐式求解器稳态求解,湍流计算模型为雷诺应力模型(Reynolds stress model,RSM),油水两相间模拟计算采用多相流混合模型(m ixture)。SIMPLEC算法用于进行速度压力耦合,墙壁为无滑移边界条件,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-7,壁面为不可渗漏无滑移边界条件。

4 结果分析

4.1 处理量对流场特性及分离性能的影响

4.1.1 不同处理量下压降对比

模拟得到不同处理量时旋流器轴向中心截面压降对比云图,见图7。可以看出,由旋流器入口到底流口压力损失逐渐增大,并于底流口处达到最大值。这说明油水混合液在旋流器内的分离过程中一直存在能量损耗,且底流口处的压力损失要大于溢流口处的压力损失。当处理量较小时,一级旋流器内液流经螺旋流道后压力损失相对较小,环式通道内及二级旋流器内的压降也相对较小。随着处理量的逐渐增大,旋流器内各区域压降均呈现增大趋势,说明旋流器压降随着处理量的变化不断发生改变。模拟得到旋流器的最大压降值随处理量变化曲线,见图8。可以看出,随着处理量的逐渐增大,串联旋流器最大压降呈指数型增长。

图7 压降随处理量变化分布云图Fig.7 Contour of pressure drop w ith different in let flow rate

图8 底流口压降随处理量变化曲线Fig.8 Curve of underflow p ressure d rop w ith different in let flow rate

4.1.2 不同处理量下分离性能对比

模拟得到不同处理量时旋流器轴向中心截面油相体积分数分布云图,见图9。可以看出,一级旋流器轴心位置油相浓度较高,且油相体积分数最大值随着处理量的增大逐渐增大,二级旋流器溢流口处的油相聚集程度也随入口流量的增大而逐渐增强。

为了对比分析处理量对旋流器分离效率的影响,分别计算不同处理量时旋流器的总效率、一级效率及二级效率。串联旋流器总效率[1]

一级旋流器效率、二级效率效率分别为

式中,Mu1为一级旋流器溢流口油相质量,mg;Mu2为二级旋流器溢流口油相质量,mg;Mi为旋流器入口油相质量,mg。

图9 不同处理量时油相体积分数分布云图Fig.9 Contou r of oil-phase d istribution w ith d ifferent in let flow rate

按照以上公式计算得到旋流器分离效率随处理量变化的曲线,见图10。一级旋流器的分离效率明显高于二级旋流器的分离效率,两级旋流器的分离效率均随处理量的增大呈现出相同的增大趋势。当处理量在小于4.8m3/h范围内增大时,旋流器的总效率随着处理量的增大逐渐增大,且增幅较大;当处理量在大于4.8 m3/h范围内继续增大时,总分离效率增幅较小。

图10 分离效率随处理量变化曲线Fig.10 Cu rve of separation efficiency w ith d ifferent in let flow rate

4.2 分流比对流场特性及分离性能的影响

模拟分流比对旋流分离性能影响时,将一级分流比与二级分流比分开讨论,模拟设定二级分流比为15%,调整一级分流比在15%~30%范围内变化,分析一级分流比对旋流器分离性能的影响,确定出最佳一级分流比。然后将一级分流比固定到最佳值,调整二级分流比在5%~20%范围内变化,分析旋流器工作特性,确定出最佳二级分流比。由于二级旋流器入口处液流经一级分流后明显降低,故二级分流比较一级分流比略小。

4.2.1 一级分流比

图11 不同一级分流比时切向速度分布云图Fig.11 Con tou r of tangen tial velocity w ith d ifferent first sp lit ratios

一级旋流器分流比f1变化时,旋流器内切向速度分布云图见图11。可以看出,环式通道上的S2截面切向速度较旋流器内部的切向速度略小,这是因为一级旋流器的出口截面较环式通道截面小,同时出口方向垂直于环式通道壁面,一方面会产生一定的压力损失,另一方面也使切向旋动能减小,进而使切向速度有所减小。液流进入二级旋流器时,切向入口加速了混合液的旋转运动,致使切向速度再次增大。由于液流经环式通道时产生一定的压力损失,致使二级旋流器内切向速度较一级旋流器内切向速度略小。随着一级分流比的逐渐增大,二级旋流器内的切向速度逐渐减小。

不同分流比时S1、S2、S3截面位置的切向速度分布曲线对比见图12~图14。可以看出,S1截面切向速度受分流比影响较小,说明两级串联旋流器内一级旋流器的切向速度基本不随溢流分流比的变化而发生改变。S2、S3截面切向速度随着一级分流比的增大逐渐减小,这是因为入口进液量一定时,增大一级溢流分流比会减小一级旋流器底流出液量,从而使环式通道内的压力减小,切向旋动能减小致使切向速度减小。同时二级旋流器入口流量减小,入口处压力减小,也会导致二级旋流器内切向速度减小。就二级旋流器而言,仅通过切向速度场的分布不能充分反映一级分流比对其分离效率的影响,因为在变一级分流比的过程中,二级入口处的含油浓度也发生变化,入口含油浓度与入口流量会对二级旋流器分离效率产生交互影响。

图12 不同分流比时S1截面切向速度对比Fig.12 Curve of tangential velocity w ith different sp lit ratios of section S1

图13 不同分流比时S2截面切向速度对比Fig.13 Cu rve of tangen tial velocity w ith differen t sp lit ratios of section S2

图14 不同分流比时S3截面切向速度对比Fig.14 Cu rve of tangential velocity w ith d ifferen t sp lit ratiosof section S3

模拟得出一级分流比对旋流器效率的影响,见图15。可以看出,一级旋流器的分离效率受其自身分流比变化的影响较大,随着分流比的逐渐增大,呈现出先升高后降低的趋势,并在分流比为20%时达到效率最大值。而二级旋流器分离效率受一级分流比的影响相对较小,分流比为25%时,二级旋流器效率达到最大值,但此时一级旋流器效率有所降低,致使总分离效率降低。两级串联的总效率一直保持在97%以上,并于分流比为0.2时达到效率最大值,说明该两级串联旋流器的最佳一级分流比为20%。

图15 分离效率随一级分流比变化曲线Fig.15 Curve of separation efficiency w ith differen t first sp lit ratios

4.2.2 二级分流比

图16 一级溢流口油相分布Fig.16 First overflow oil-phase distribution

图17 二级溢流口油相分布Fig.17 Second over flow oil-phase d istribu tion

固定一级分流比f1为20%,调整二级旋流器分流比f2分别为5%、10%、15%、20%,模拟分析二级分流比对旋流器分离性能的影响规律。一级旋流器溢流口油相体积分数分布对比曲线见图16,二级分流比不同时,油相体积分数基本不发生变化,说明二级分流比并不会对一级旋流器溢流口含油浓度产生影响。二级溢流出口处不同分流比时油相分布对比曲线见图17,可以看出,随着二级分流比的增大,二级旋流器溢流口油相分布逐渐升高。模拟得到旋流器的分离效率受二级分流比影响的变化曲线,见图18。可以看出,二级旋流器分离效率受其自身分流比的影响较大,并且随分流比的逐渐增大呈现出逐渐升高的趋势。虽然在分流比为20%时达到效率的最大值,但此时一级旋流器的分离效率有所降低。而旋流器总效率随着二级分流比的逐渐增大,先升高后降低。当分流比为15%时,达到总效率的最大值99.6%。综合考虑串联旋流器的分离性能,最终确定二级旋流器最佳分流比为15%。

图18 分离效率随二级分流比变化曲线Fig.18 Cu rve of separation efficiency w ith d ifferent second sp lit ratios

5 实验

5.1 实验流程及工艺

加工轴入式两级串联旋流器实验样机,在某采油站选取油井(采出液平均含水率为2%)制定实验工艺,见图19,主要由井口采油树、工艺管汇及串联旋流样机组成。其中,工艺管汇由阀门、电磁流量计、压力表、接样阀及管线构成,用来连接旋流样机及采油井口法兰,并完成入口、溢流及底流流量与压力的计量及调节。旋流器入口连接井口油管,溢流口及底流口分别连接套管两端的法兰,油水分离后均循环至油管与套管间的环空区域,完成采出液的计量、分离及回注。

图19 现场实验工艺Fig.19 Field experim en tal p rocess

通过调节管汇中的阀门来控制旋流器的进液量分别为 2.4 m3/h、3.36 m3/h、4.80 m3/h、5.76 m3/h、7.20 m3/h,通过调节连接溢流管及底流管的阀门来完成对串联旋流器分流比的控制,实验过程中由于无法对一级及二级分流比单独调节,故采用控制总分流比的方法开展研究,总分流比计算公式[20]为

F=f1+(1-f1)f2(5)

其中,f1及f2值均为模拟时所对应的参数。计算得出实验时的溢流总分流比分别为24%、27%、28%、32%、36%、37%、40%,针对以上操作参数开展实验。

5.2 数据处理及结果分析

为了减少操作误差对结果准确性造成的不良影响,每个操作参数下取样5组,通过含油分析仪对入口、底流及溢流样液的含油浓度分别进行测量,取5组样液平均值作为最终含油浓度结果,代入下式[1]计算分离效率:

式中,Cd为底流口含油浓度,mg/L;Ci为入口含油浓度,mg/L。

入口进液量分别为2.4 m3/h、3.36 m3/h、4.80 m3/h、5.76 m3/h、7.20 m3/h时,旋流器的实验效率与模拟效率对比曲线见图20,可以看出实验值与模拟值拟合良好,拟合度R2为0.92。结果显示,随着处理量的逐渐增大,旋流器分离效率实验值先升高后降低,且在处理量为4.8 m3/h时达到效率最大值。由于旋流器入口面积固定,持续增大入口处进液量即增大入口进液流速,湍流作用增强致使采出液出现明显的乳化现象,增大旋流分离难度,从而降低旋流分离效率。综合分析实验结果与模拟结果,得出该旋流器结构最佳处理量为4.8 m3/h,最佳效率实验值为98.4%。

图20 不同处理量时旋流器实验效率与模拟效率对比Fig.20 Com parison of the separation efficiency of experim ente and sim u lation in different in let flow rate

实验得出分流比与分离效率间的关系曲线见图21。结果显示,分离效率随着分流比的逐渐增大呈现出先升高后降低的趋势。实验值及模拟值均在分流比为32%时达到分离效率的最大值,充分说明轴入式串联旋流器最佳分流比为32%,实验值与模拟值拟合良好。

图21 不同分流比时旋流器分离效率实验值与模拟值对比Fig.21 Com parison of the separation efficiency of experimente and sim u lation in different sp lit ratios

6 结论

(1)数值模拟结果显示,当处理量在2.4~7.2m3/h范围内变化时,随着处理量的逐渐增大,轴入式两级串联旋流器的分离效率逐渐升高。而实验过程中随着处理量的增大,分离效率先升高后降低,并于处理量为4.8m3/h时达到效率最大值,继续增加进液量会加重乳化从而降低分离效率。

(2)通过模拟与实验得出,研究范围内在其他参数都相同的情况下,轴入式串联旋流器一级分流比为20%,二级分流比为15%时分离效率最高;实验结果显示,旋流器分离效率随总分流比的逐渐升高呈先升高后降低的趋势,并于总分流比为32%时达到效率最大值,实验值与模型值吻合良好。

(3)串联旋流器最大压降位置在底流出口处,且随着处理量的增加,最大压降值逐渐增大且增长速率逐渐增大。

(4)一级分流比的逐渐增大对一级旋流器内切向速度场影响较小,但会减小进入二级旋流器内的液流量,从而使进入环式通道及二级旋流器入口处的压力逐渐减小,致使一级底流管后端区域内的切向速度持续减小。