超深气井油管气密封检测应力分析及防控措施

2018-09-07练章华牟易升张强施太和罗泽利

练章华 牟易升 张强 施太和 罗泽利

西南石油大学油气藏地质及开发工程国家重点实验室

随着油气藏开发难度的加大,超深气井的油管柱完整性问题在世界范围内愈发受到关注[1]。油管螺纹接头处失效占油管失效事故的80%[2]。根据美国Loomis公司的现场统计,在不同扣型的螺纹处泄漏的井占18.4%~40.6%[3]。通过对国际各个油田油管柱泄漏与断裂事故的调研,发现失效位置多处于油管柱中和点附近的油管接头螺纹处,该处极易发生应力疲劳断裂,是井下油管柱最易发生事故的部位,由此可见,对油管接头螺纹的研究可以为良好的井筒完整性提供理论的参考。

国内外学者对油管螺纹接头进行了相应的研究。1989年,Schwind等[4]参照API圆螺纹抗泄漏能力的评估方法后得出了大管径油套管螺纹易发生泄漏的规律,随后,Schwind[5]又基于弹性力学参考接箍外径、螺纹中径、管体壁厚、螺纹长度、锥度误差、上扣圈数、拉伸载荷和内压载荷因素影响,推导出API圆螺纹连接应力和抗泄漏理论方程;1997年,王琍等[6]基于弹性力学推导出油套管特殊螺纹扣在上扣、抗内压以及轴向拉力载荷下沿着油管螺纹的应力分布计算公式;1998年,张焱等[7]建立了螺纹连接的弹簧模型;2010年,Wittenberghe等[8]研究了API管螺纹中修正接箍对螺纹连接性能的影响,建议采用有限元方法对现有改进接箍性能进行系统评价;2011年,练章华等[9]使用有限元方法研究了特殊钩形螺纹密封完整性的机理;2014年,窦益华等[10]基于疲劳理论对周期变化应力环境中的特殊螺纹密封面性能进行了研究;2018年,狄勤丰等对复杂工况下钻具接头连接螺纹台肩机理进行分析。

以上的研究是在一定的假设的基础上重点对螺纹牙齿、密封面、过盈配合等受力进行研究,但是,超深气井的气密封检测作为一项检测油管密封性能的新技术,国内外针对于该技术检测油管螺纹时的应力分析及现场憋压的参考依据研究较少,因此前人的研究无法完整或准确地描述这一工况下的螺纹应力分析。针对以上不足,基于弹塑性力学和断裂力学,借助有限元方法,结合实际工况,建立了油管螺纹有限元轴对称模型,对气密封检测时螺纹内部的应力进行分析,为超深气井的油管完整性提供参考和借鉴。

1 螺纹接头失效案例分析

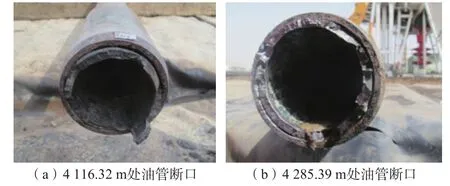

2013年,某油田的一口7100 m气井发现A、B环空带压的现象,随之在该井的修井起油管作业中,发现Ø88.9 mm×6.45 mm油管的外螺纹与接头连接处发生了横向断裂,事故位置在井下4116.32 m处。同时,在另一项修井作业中发现相同尺寸的油管于外螺纹接头大端处发生了横向断裂,位置在井深4285.39 m处。图1为所述现场油管发生横向断裂的断口情况。据统计,该油田至今在油管外螺纹接头大端发生多起横向断裂事故,且大多发生的位置在井下4146.32~4712.41 m。

图1 现场油管断裂图Fig. 1 Diagram of on-site tubing fracturing

检测结论:(1)应力腐蚀是引起该处油管断裂主要原因;(2)油管试样在上卸扣过程中均发生轻微至中度不同程度的黏扣,油管在氦气气密封检测(检测压力为油管抗内压强度的1/2)时没有泄漏,内压条件下拉伸至失效极限载荷的试验值,均超出油管100%von Mises应力载荷值。

通过对所述案例分析得知:油管外螺纹接头大端处发生的断裂事故均为应力腐蚀,且螺纹的外部大都是裂纹初始发生部位,断裂油管的型号多为Ø88.9 mm×6.45 mm,接头的螺纹型号为JFE BEAR螺纹。

2 理论分析

2.1 油管弹塑性力学准则

当进行油管接头气密封检测时,如果假设没有裂纹或裂纹深度小于壁厚的5%,可采用弹塑性力学进行分析。针对该工况可运用弹塑性厚壁圆筒理论来处理内外螺纹间的连接问题,假设把一个圆筒压入另一个圆筒中,两者的筒壁之间就出现了接触压力,这时可以通过弹塑性厚壁圆筒公式计算得到内螺纹与外螺纹之间的接触应力。这种通过计算得到的接触压力可以表示为内外螺纹间的连接应力以及内压作用下的径向应力和周向应力。

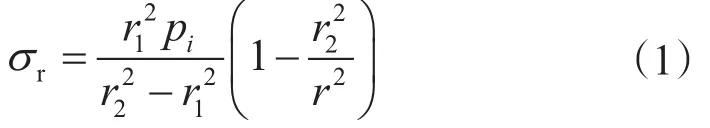

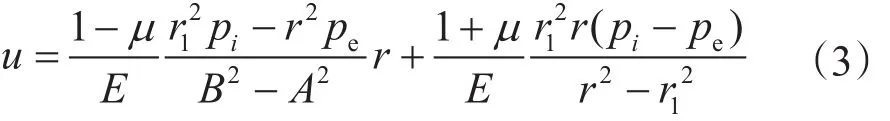

在内压的载荷下径向与周向的应力计算公式为

利用上述公式也可求出在圆筒过盈配合时的径向位移

式中,σr为径向应力,MPa;σt为周向应力,MPa;r1为内径,mm;r2为外径,mm;r为计算处半径,mm;pi为内压力,MPa;E为弹性模量,MPa;pe为外压力(pe=0),MPa;μ为材料泊松比;u为某处径向位移,mm;A、B为常数。

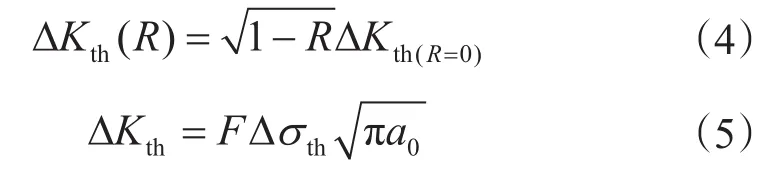

2.2 油管螺纹断裂力学准则

当裂纹深度达到油管壁厚的5%~12.5%时,可进行断裂力学的分析。假设已有一个初始裂纹,那么裂纹的扩展速度影响了螺纹的疲劳寿命,它是应力强度因子ΔK的函数,由裂纹体的形状决定,其中有一个极限值ΔKth,小于该值为非扩展性裂纹,其定性公式为

当裂纹为扩展区时,其扩展速率可用帕力斯公式表示

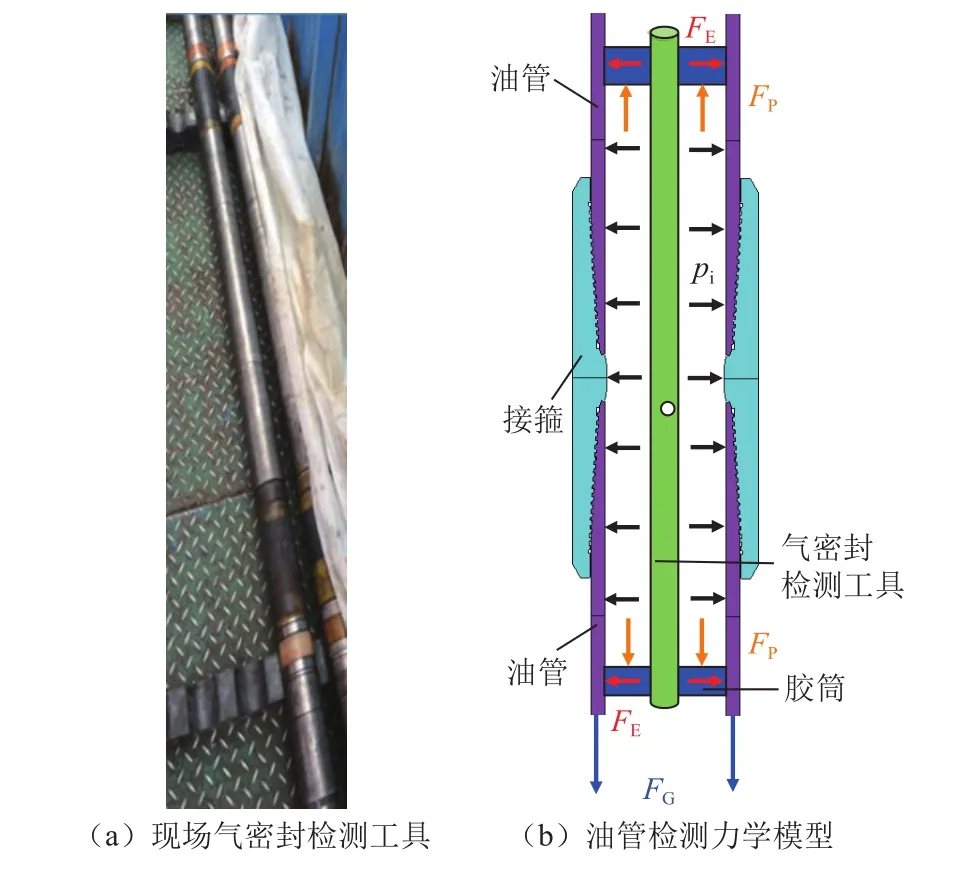

积分后可得扩展寿命Np为

式中,a0为初始裂纹长度,mm;R为抗疲劳应力比;F为油管几何因子;Δσth为临界应力,MPa;C、n分别为材料常数;ac为临界应力尺寸,mm。

3 气密封检测油管螺纹的有限元分析

3.1 力学模型与有限元模型的建立

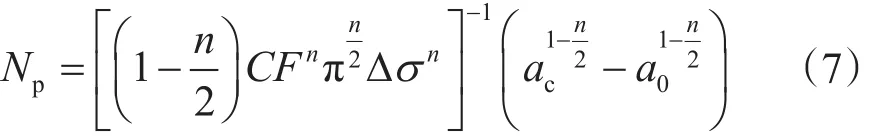

图2a为现场气密封检测工具,在检测时将该工具放入油管接头螺纹的内部。该工具在进行气密封检测时,整个油管接头的受力见图2b所示,首先气密封检测工具的胶筒鼓胀与油管内壁接触,接着工具会在油管内部放出氦气并保持一定的压力,由于氦气分子较小更加容易泄漏,一旦泄漏会被接头外部的氦分子监测仪感应到并发出警报,以此检测油管接头是否泄漏。图2b为根据某油田现场进行气密封检测作业时的实际工况建立的力学模型。模型的边界条件:油管内部承受的内压为pi,下部油管重力对井口油管施加的提拉力为FG,内压对胶筒施加的活塞力为FP,胶筒膨胀时对油管内壁的挤压力为FE。

图2 油管气密封检测工具及力学模型Fig. 2 A tool for detecting the air tightness of tubing and its mechanical model

JFE BEAR螺纹的牙型见图3,作为新一代的扣型其结构特点为:承载牙侧角–5°,导向牙侧角25°,螺纹锥度1∶16,同时在末端设计了不完全扣的结构,减少了油管螺纹大端处结构的刚性,从而增加弹性,提高了服役时抗疲劳的寿命。建立有限元模型时,将内外螺纹接触的附近进行二次加密,其他地方较稀疏。

图3 油管气密封检测有限元模型Fig. 3 Finite element model for air tightness detection of tubing

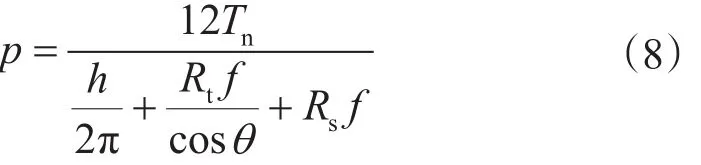

在建立气密封检测有限元力学模型时,考虑到油管外螺纹与接头内螺纹的接触压力的准确性,尤其是考虑到扭矩的情况下接触压力p,其数值可利用法尔公式计算得出

式中,p为油管外螺纹小端与接头台肩处的接触压力,kN;Tn为上扣时的扭矩,kN;h为螺纹的螺距,mm;Rt为螺纹的平均中间半径,mm;f为螺纹台肩接触表面的摩擦因数;Rs为台肩的平均半径,mm;θ为螺纹牙型半角。

3.2 不同悬重的油管螺纹有限元分析结果

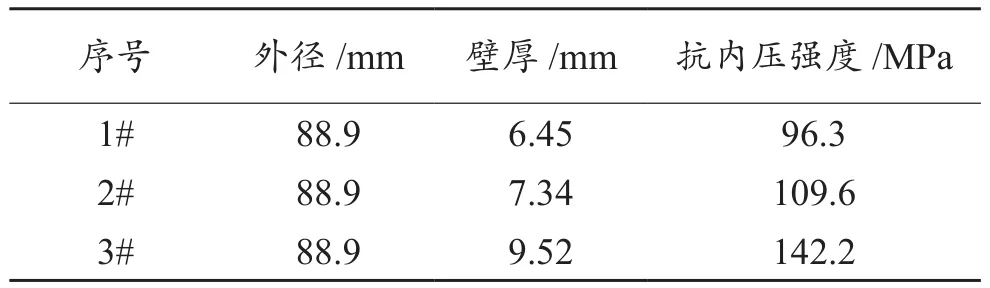

分别对现场使用的不同壁厚的S13Cr110钢级、TSH563扣型Ø88.9 mm油管进行分析,油管参数见表1。

表1 现场使用的3种规格油管参数Table 1 Parameters of three types of tubing used on site

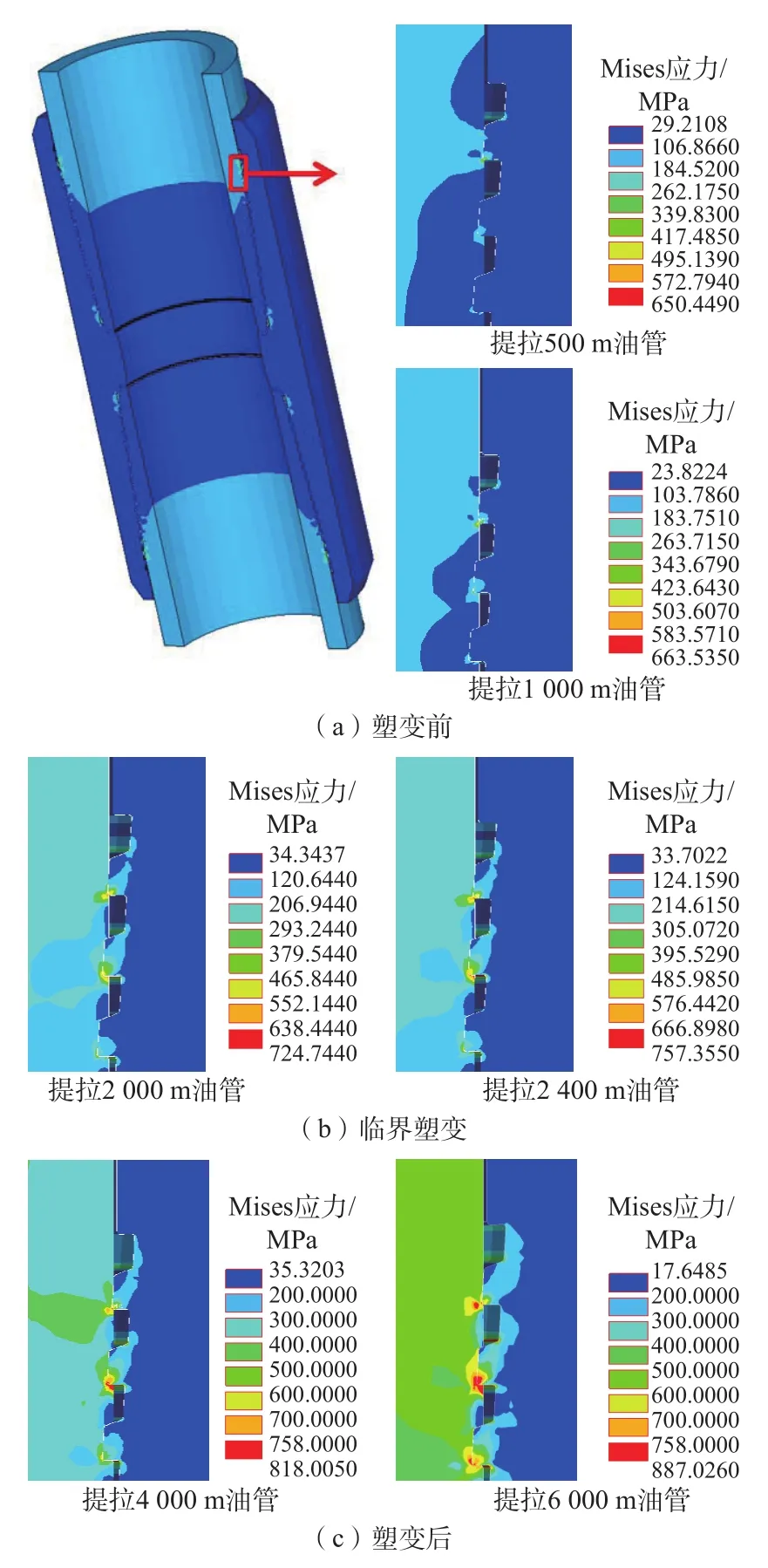

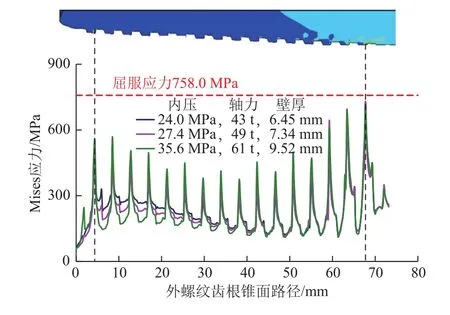

根据建立的有限元模型,以1#油管检测压力为抗内压强度的1/2为例,从开始下入油管到下入井下7100 m进行有限元计算。由图4a可看出,在下部提拉0~1000 m油管再进行气密封检测时,油管上最大的von Mises应力并没有发生在油管外螺纹大端处(从云图中发现此时最大应力发生在在油管小端与台肩接触处,由于篇幅要求,局部图没有给出);由图4b可看出,悬挂的油管柱从2000 m增加到2400 m时,最大von Mises应力集中在螺纹大端处最后3扣的扣根上;由图4c可看出,当下部油管超过2400 m时,在油管外螺纹大端部分的最后3个扣的扣根上已经超过了13Cr110油管的屈服强度(758 MPa),发生了塑性应变,而且随着悬重的增加塑性变形的区域也越来越大。

图4 壁厚6.45 mm 的Ø88.9 mm 油管大端处外螺纹最后3扣处应力云图Fig. 4 Stress cloud chart of the last 3 connections of external thread at the big end of Ø88.9 mm tubing with wall thickness of 6.45 mm

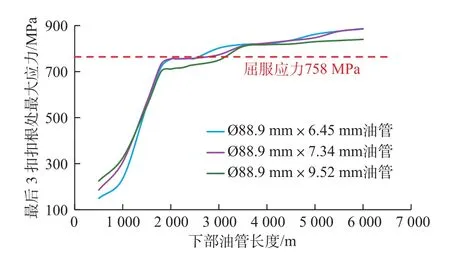

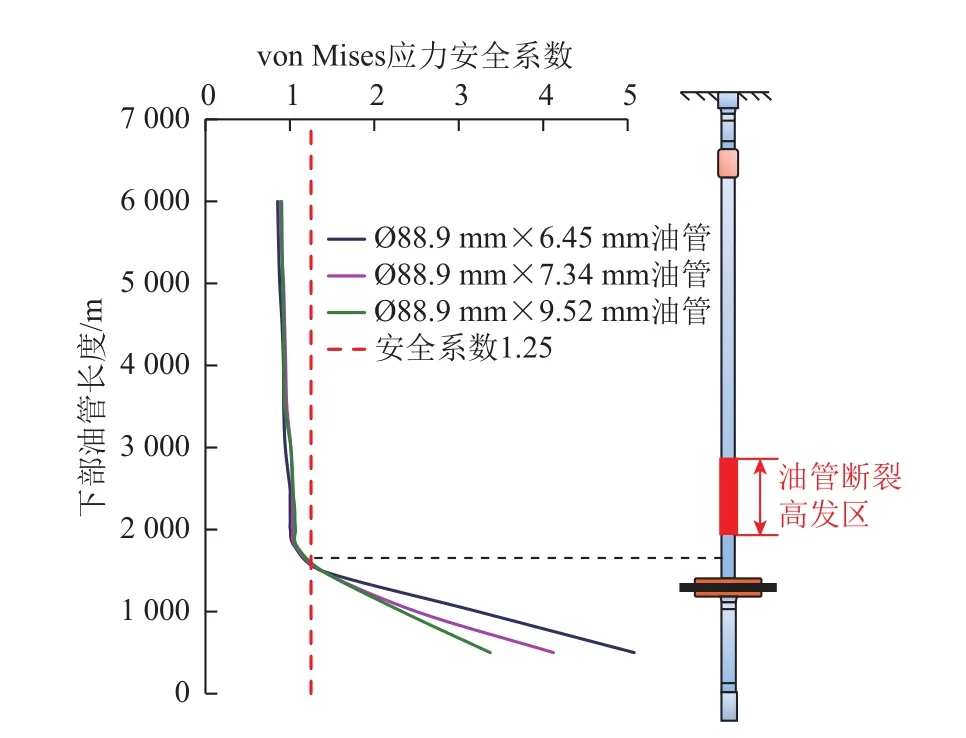

取表1中3种不同壁厚的油管从井下悬重500~6000 m进行有限元计算,取油管外螺纹大端部分最后3扣扣根处的最大应力。由图5可见,壁厚6.45 mm与7.34 mm的油管在底部油管悬重超过2400 m左右就已经有塑性变形,而壁厚9.52 mm的油管在3100 m处才会塑性变形,但总体而言壁厚对油管完整性影响不大。由图可见,随着悬重油管长度的增加,最后3扣扣根的最大应力也逐渐上涨,直到超过屈服应力。现场油管易失效的井深为4146.32~4712.41 m,底部悬重油管从2387.59 m开始,与油管气密封检测开始出现塑变点基本靠近,分析可知外螺纹处发生了永久性塑性变形,下井后由于井下苛刻的服役条件,极易在该处形成初始裂纹进而出现在低应力条件下的疲劳断裂。图6为根据不同悬重下3种规格油管气密封检测时的最大应力结合现场油管服役三轴应力安全系数绘制的曲线,可以看出,当下部悬挂的油管柱长度超过1800 m后,3种型号油管螺纹的安全系数均小于了1.25。

图5 不同悬重下3种Ø88.9 mm油管外螺纹最后3扣处应力曲线Fig. 5 Stress on the last 3 connections of external thread of three types of Ø88.9 mm tubing with different suspending weights

图6 气密封检测时不同悬重油管的安全系数曲线Fig. 6 Safety factor curve of tubing with different suspending weights in the process of air tightness detection

4 油管螺纹的防控措施

根据上述分析可知,该油的油管在井口检测时就已经出现塑性应变主要原因是:(1)检测压力选择不当;(2)由于是深井,当下油管作业进行到中后期时,井口的油管承受的提拉力过大;(3)油管钢级不够。

4.1 改进气密封检测压力

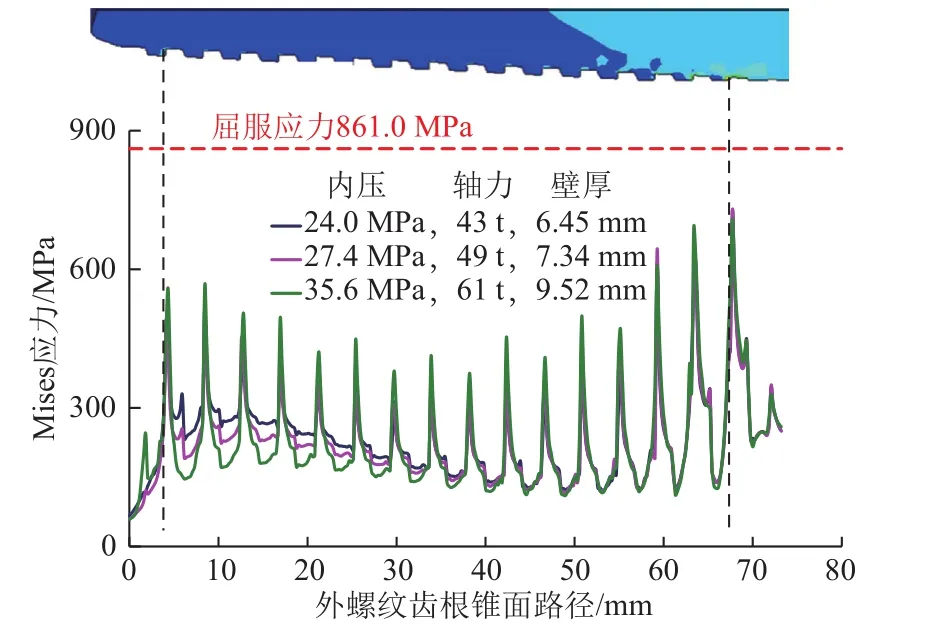

以表1中3种油管为例,选择检测压力为该油管抗内压强度的1/4时,沿着油管外螺纹路径上的von Mises应力分布图如图7所示,可以看出,减小检测压力后,路径上的应力小于屈服应力,但最大应力仍然在螺纹大端处,剩余强度20~30 MPa。由此可见,通过减小检测压力的措施对油管螺纹的保护效果比较明显,尤其是下油管作业到中后期时,井口油管承受着较大的轴向载荷,此时减小检测压力能够有效预防塑性变形。

4.2 改进油管螺纹材料

图7 抗内压强度1/4时外螺纹齿根上Von Mises应力曲线Fig. 7 Von Mises stress on the root of external thread in the case of 1/4 internal pressure strength

由上文分析可知,在改进油管的检测压力为抗内压强度的1/4后,虽然最大应力有一定的改善,但以悬重3500 m油管为例,剩余强度只有20~30 MPa,按安全系数来算只有1.07,随着悬重的增加,条件越来越苛刻,油管也继续有断裂的可能。而如果继续降低检测压力可能整体降低了油管气密封性能。所以对于深井或超深井的油管柱材料,在此提出使用15Cr125钢材,旨在提高油管的安全系数,不仅仅保证深井油管的气密封检测工作的进行,更为超深气井井下油管柱的服役提供系数更高的井筒完整性保障。图8为钢级15Cr125的油管不同悬重下进行气密封检测(抗内压强度的1/4)时的应力分布,应力最大处的剩余强度为177 MPa,von Mises安全系数为1.263。

图8 15Cr125油管外螺纹齿根上Von Mises应力图Fig. 8 Von Mises stress on the root of external thread of 15Cr125 tubing

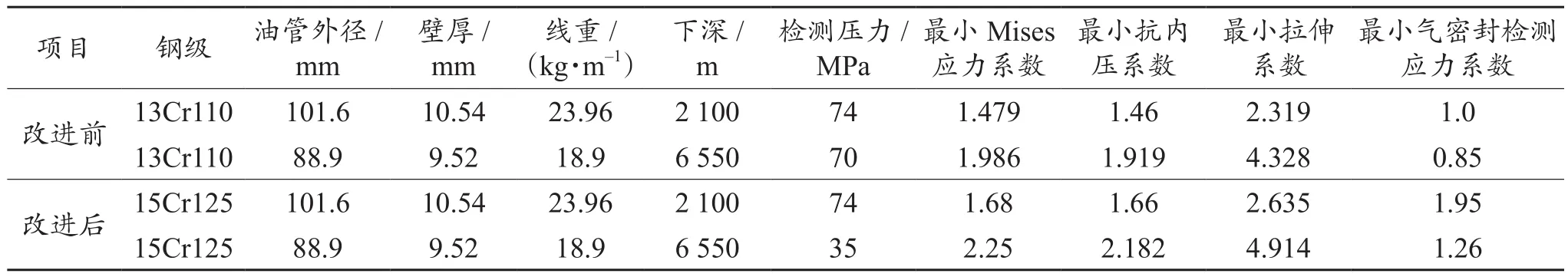

综上,在改善深井超深井油管柱气密封检测及后续服役作业的措施中,在中后期时减少检测压力同时提高钢级是有效措施。以现场另一口井深为6550 m的井为例,现提出方案如表2所示,从中可知15Cr125与常规的13Cr110级别的钢材相比,各项安全系数均有增长,不仅保证了油管螺纹气密封检测的安全,而且整体提高了油管柱在服役期间的各项安全系数,有利于延长油管柱与油管接头螺纹的服役寿命。

表2 井深6550 m的油管防控措施设计方案Table 2 Prevention & control measure design scheme for the tubing in the well of 6550 m deep

5 结论

(1)当下部悬重的油管柱达到一定重量时,过大的气密封检测压力会造成井口油管螺纹大端最后3扣扣根的塑性变形。这种初始损伤极易在油管服役后成为初始裂纹的始发位置,在颠震的工况下,造成油管螺纹处的断裂。

(2)当下部悬重的油管柱达到一定重量时,油管接头螺纹的最大应力会从油管小端转移至油管螺纹大端最后3扣扣根。在相同的工况下,增加油管壁厚对改善塑变现象没有明显作用。

(3)依据不同的井深段减小检测压力,同时提高钢级,在此建议选用15Cr125钢材的油管,可以预防油管螺纹处发生塑性变形,提高安全系数。