周向冲击扭矩作用下PDC钻头的黏滑振动分析

2018-09-07李美求李嘉文李宁罗竞波

李美求 李嘉文 李宁 罗竞波

长江大学机械结构强度与振动研究所

石油工业日益发展,深井和超深井勘探开发的比例也日益增加,但随着井深的增加,较深处岩层中岩石的硬度和塑性都会增大,会导致可钻性差和机械钻速低,从而降低了钻井效率。而研究资料表明,钻头处的黏滑振动现象是导致效率低的主要原因之一[1]。同时,黏滑振动也会加速钻头的失效,导致成本升高。国内在祁参1井3458.5~3678.5 m井段,采用扭力冲击器使机械钻速提高了2.72倍;在元坝地区Ø215.9 mm井眼扭力冲击器使平均进尺提高122.38%;在玉门青西Q2-66井3598~3834 m井段,应用扭力冲击器后平均机械钻速达到了2.41 m/h,提高了159.14%[1];文献[2]提出了利用冲击扭矩器提高钻进效率。笔者通过构建钻头钻进过程中的力学模型,分析了黏滑振动的产生原因和扭力冲击器的破岩机理及其减缓黏滑振动的原理。

1 黏滑振动产生的原因

钻进过程中,钻头的扭矩通过钻柱的扭曲来传递,当钻头的扭矩达到破碎岩石所需能量时,岩石被破碎,钻头开始运动。由于钻柱周期性的“松放”,钻头的速度也将呈周期性变化。

在速度周期性地降为0时或是在钻头遇硬质岩层时速度被迫降为0时,由于钻柱与井壁接触的静摩擦力会产生额外的摩擦阻力扭矩,而且在钻头转动停滞时,残余的轴向运动会增加切削进尺,导致需要额外的动力扭矩才能使钻头再运动;在钻头遇到硬质岩层情况下还有可能存在岩石强度上升导致的额外阻力扭矩。等到积蓄的扭矩足够破碎岩石时,钻头才能重新开始运动,钻头的这种“卡滑”运动就是常见的“黏滑振动”现象,由于存在多次停止后的再运动,加大了钻头的损耗,降低了钻进过程的稳定性。

2 PDC钻头破岩力学模型

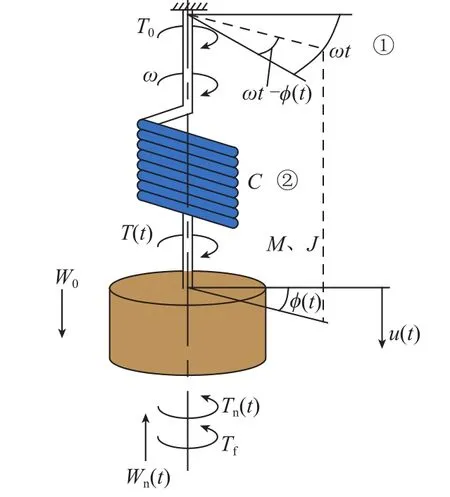

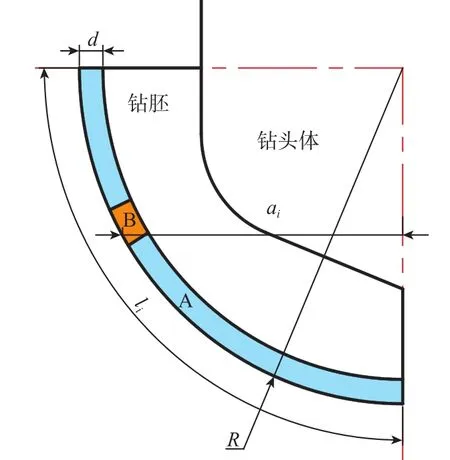

为了简化问题分析,建立了如图1所示周向冲击扭矩下钻头受力的模型,该模型基于以下假设:地面对钻柱的拉力以及钻机提供的转动角速度恒定不变,如图1的①部分;将钻柱简化为具有一定刚度的弹簧;如图1的②部分;钻进过程稳定且不考虑钻头的横向运动;破碎岩石过程中,不考虑岩石的强度变化,即岩石强度稳定不变;不考虑围压对岩石强度的影响。

图1 底部钻具总成动力学模型Fig. 1 BHA dynamic model

假设钻进过程是一个连续的过程,取某个微小时间段对钻柱、钻头组合进行受力分析,以钻头转动角度和垂直位置为变量建立运动关系。周向上,主要是以钻柱通过扭曲积蓄的扭矩为动力,一部分用来克服周向破岩阻力,另一部分提供钻头转动动力,运动微分方程如下[3]

轴向上,主要是钻压与岩石抗压入力之差提供动力,运动微分方程

式中,C为钻柱的扭曲刚度,N·mm/rad;J为底部钻具总成的转动惯量,t·mm2;ϕ(t)为t时刻钻头的转动角度,rad;ω为钻机提供给钻柱的角速度,rad/s;T总(t)为钻头受到的瞬时扭矩,N·mm;u(t)为时间t时钻头的轴向位置,mm;M为底部钻具组合的质量,t;W0为稳定钻压,N;Wn(t)为轴向方向破岩阻力,N,大小与单位进尺有关。

其中,钻头在钻进过程中除了受到钻柱传递的扭矩作用外,还存在扭力冲击器传递的瞬时扭矩T(t)、破碎岩石产生的阻力扭矩Tn以及钻柱、PDC切削齿与岩石摩擦产生的摩擦阻力扭矩Tf的作用,其瞬时扭矩可表示为

3 岩石破碎条件

基于前面的假设,将PDC钻头钻进过程分解为周向和轴向2个方向。

3.1 钻头在轴向方向的破岩条件

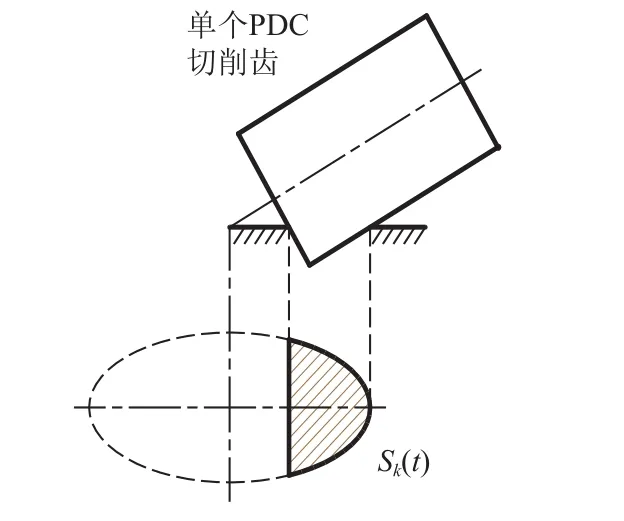

在轴向方向上,单个PDC片与岩石接触面上的压强要达到或是超过岩石的压入硬度,PDC切削齿压入岩石后其压入截面为不完整椭圆面,大小与压入深度有关,如图2所示,同时引入磨损系数表征钻头的磨损状况,则单个PDC切削齿轴向作用阻力见式(4)[4]。

图2 PDC切削齿压入岩石表面模型Fig. 2 Model of PDC cutter pressing into the rock surface

式中,W'n(t)为单个切削齿压入岩石受到的阻力,N;η为PDC片磨损系数;σk为岩石的压入强度,MPa;Sk为压入部分的轴向投影面积,mm2。

因此,对于整个钻头而言,轴向方向上总的破岩阻力为

式中,Wn(t)为总的破岩阻力,N;e为PDC钻头上有效切削齿的个数。

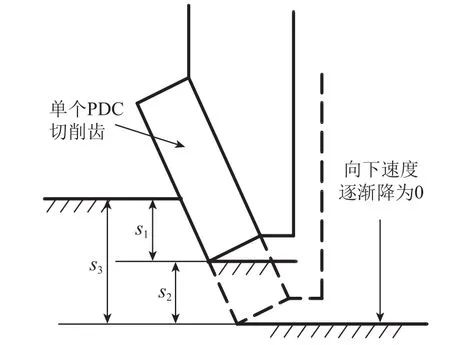

卡钻时,轴向上钻头做减速运动直至速度为0,该时间段内,钻头在满足轴向的岩石破碎条件下,减速过程的轴向位移如图3所示。

图3 钻头减速过程的轴向位移模型Fig. 3 Model of axial displacement in the process of bit deceleration

图3中,s1为切削深度,mm;s2为卡钻至重启时间内的轴向位移,mm,加大了钻头重启时需要切削岩石的深度;s3为重启时的总切削深度,mm,有

3.2 钻头在周向方向的破岩条件

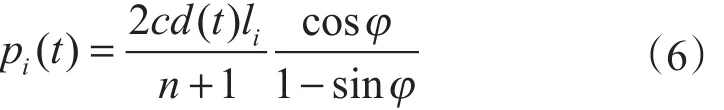

PDC钻头单个切削齿与岩石作用时如图4所示,将PDC钻头切削齿齿端岩石的破碎块视为楔形体,基于摩尔库伦准则,对剪切破碎体进行受力分析[5],得出最可能发生破碎的角度及所需的力。

图4 PDC钻头切削齿切削岩石模型Fig. 4 Model of PDC cutter cutting the rock

假设在一个刀翼上所有的切削齿受力情况相同且与岩石完全接触,li为与岩石的接触面长度,mm,此处简化为刀翼长度,则在三维上,周向方向PDC钻头第i个刀翼破碎岩石的条件为

式中,pi(t)为破岩阻力,N;c为岩石内聚力,MPa;d(t)为时间相关的切削深度,mm;n为楔形接触面上的载荷分布系数;φ为岩石内摩擦角,°;γ为切削齿作用面与破碎面夹角,°。

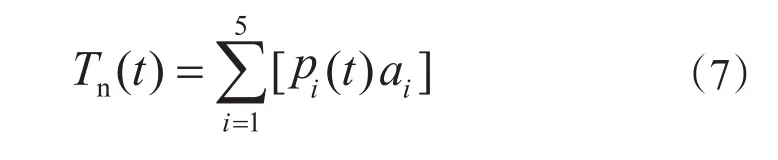

根据PDC钻头每片刀翼的破岩阻力扭矩,累加后即为水平方向上对应破碎岩石产生的总的周向阻力扭矩,若把岩石对刀翼的阻力视为一个力系,其合力可视为集中力,集中力所在的位置与PDC钻头轴心之间的垂直距离为ai,mm,如图5所示。

图5 钻头扭矩简化模型Fig. 5 Simpli fied model of bit torque

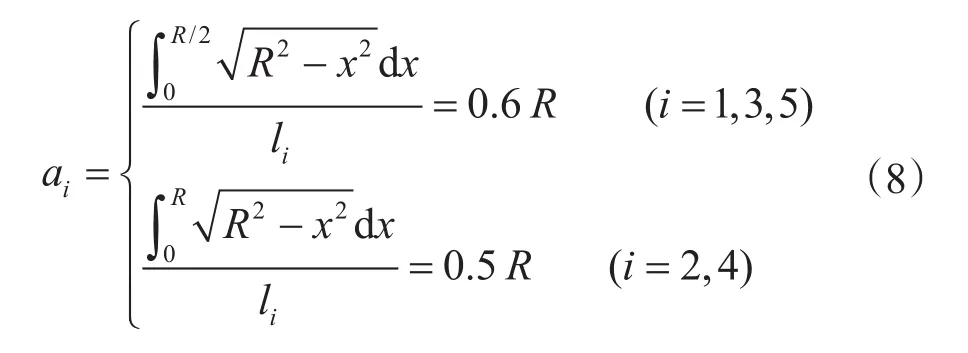

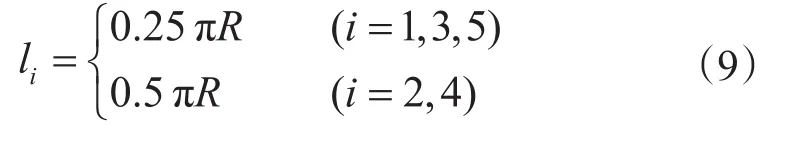

以五刀翼PDC钻头为例,有2片主刀翼和3片副刀翼,将刀翼形状视为圆弧形,主刀翼形状为1/4个圆弧型;副刀翼长度为主刀翼的1/2,为1/8个圆弧型,运用积分法,则合力矩可以表示为式(7)

式中,Tn(t)为合力矩,N·mm;ai为集中力所在的位置与PDC钻头轴心之间的垂直距离,计算公式为

式中,R为PDC钻头刀翼半径,mm;li为第i个刀翼的边缘长度,mm,计算公式为

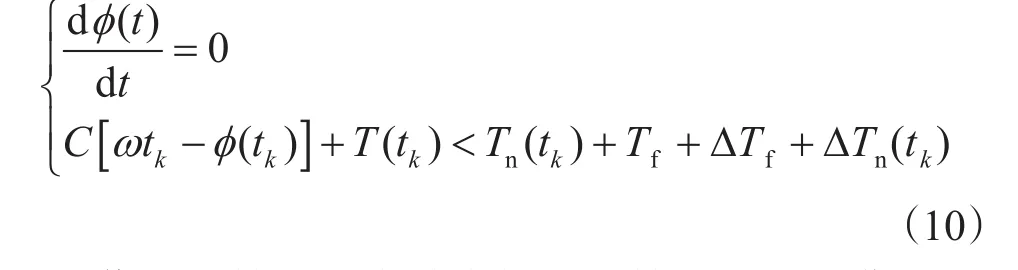

4 黏滑振动力学模型

黏滑振动分为停滞、滑脱2个阶段。在停滞阶段,钻柱与井壁的滑动摩擦变为静摩擦,会产生额外的阻力扭矩,其增加部分用ΔTf表示。同时,钻头的轴向位置在钻压作用下会继续变化,从该时间起至积蓄的扭矩足够破坏岩石的瞬间,期间破碎岩石所需的扭矩会随轴向运动时间的变化而变化,表现为破碎岩石所需的扭矩增加,其增加部分用ΔTn表示。该阶段表现为钻头的转动停止和动力扭矩小于阻力扭矩。故停滞阶段tk时间内钻头运动的边界条件为

作用在钻头上有动力扭矩:钻柱通过扭曲积蓄的破岩扭矩和扭力冲击器提供的瞬时扭矩;阻力扭矩:破岩阻力扭矩和附加阻力扭矩。一旦动力扭矩大于或等于阻力扭矩,岩石被破碎,钻头滑脱,继续转动。因此,滑脱阶段钻头运动的边界条件为

根据式(11)可计算卡钻后钻头重启的时间。

5 数值模拟分析

5.1 主要参数

停滞阶段的额外扭矩 ΔTf取 2000 N·m[8],取岩石内聚力c取 20~60 MPa[6],内摩擦角φ取 40°[6],机械钻速ν取 2 m/h[1],钻机转速ω取 100 r/min,即10.5 rad/s[1]。

5.2 计算及结果分析

基于上述参数,通过MATLAB编程模拟,其程序流程如图6所示,结合方程(1)至(11),得无冲击扭矩作用下岩石内聚力c=40 MPa时钻头的角速度曲线,如图7所示。

图6 程序主流程图Fig. 6 Main flow chart of the program

图7 在内聚力c=40 MPa时钻头的角速度曲线Fig. 7 Angular velocity curve of bit while c=40 MPa

图7中的曲线规律与文献[8]的结论类似,表明该结果的正确性。通过分析图7中的曲线,可以得到钻头在不同时间的运动状态。图7中标注为10.5的直线代表钻机转速ω=10.5 rad/s,用此来作转速的比较。曲线ab阶段:钻柱开始扭曲积蓄扭矩,钻头处于等待状态;bc阶段:动力扭矩大于阻力扭矩,钻头开始运动,由于钻头转速没有钻机转速大,钻柱扭曲速度加大,钻头的角加速度越来越大;cd阶段:在c点后钻头角速度大于钻机转速,钻柱开始放松,但动力扭矩依然大于阻力扭矩,钻头角加速度降至0,在d点钻头速度达到最大;de阶段:动力扭矩小于阻力扭矩,钻头做减速运动,钻柱放松速度加快,钻头减速速度加快;ef阶段:在e点后钻头角速度小于钻机转速,钻柱放松速度减缓,钻头减速速度变慢,直至钻头速度为0;fg阶段:在f后动力扭矩小于阻力扭矩,钻头需要等待钻柱积蓄能量,直到满足条件后开始下一阶段的切削,整个曲线呈周期性变化。

以文献[6]中对冲击扭矩发生器的动力学分析为例,在钻井液入口压力为26 MPa时,能产生大小为875 N·m、频率为16.5 Hz的周向冲击扭矩。冲击力、频率的大小随钻井液入口压力增大而增大。文献[1]也介绍了几种冲击扭矩发生器,综合来看,它们产生的冲击扭矩为650~1650 N·m、频率为11~25 Hz。为研究周向冲击扭矩对钻头运动过程的影响,设定周向扭矩冲击的大小为1000 N·m、冲击频率为25 Hz进行模拟。与无周向冲击扭矩时的钻头角速度变化曲线对比如图8所示。

图8 在内聚力c=40 MPa时钻头的角速度对比曲线Fig. 8 Angular velocity reference curve of bit while c=40 MPa

从图8中可以看出:钻头速度幅值略有降低,可以保护钻头转速过高发生损坏;钻头停滞时间降低,加大了钻进效率;钻头启动时获得的瞬时角加速度降低,减小了钻头启动时受到的瞬时冲击载荷,保护了钻头。总体上看,在岩石内聚力c=40 MPa下施加周向冲击扭矩对减缓黏滑振动效果明显。

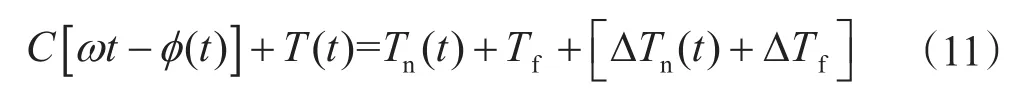

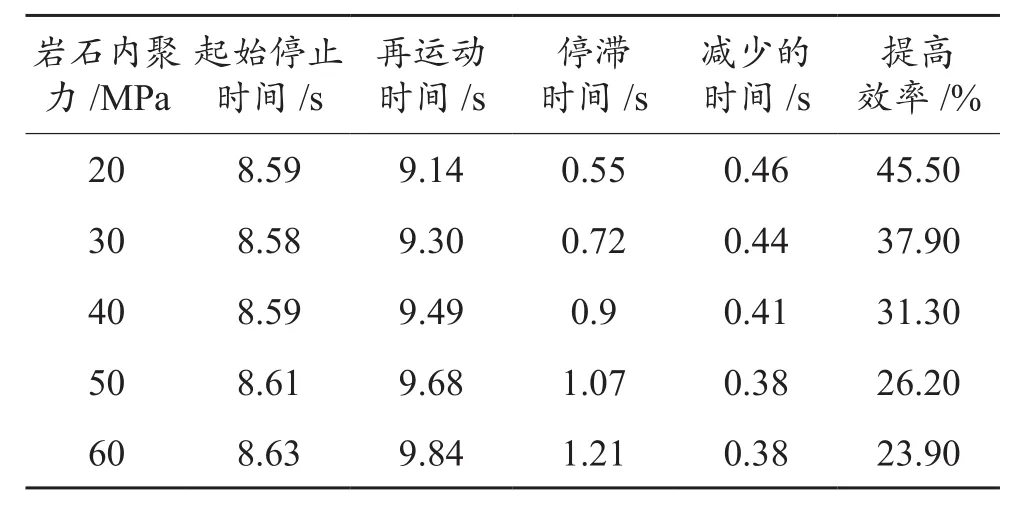

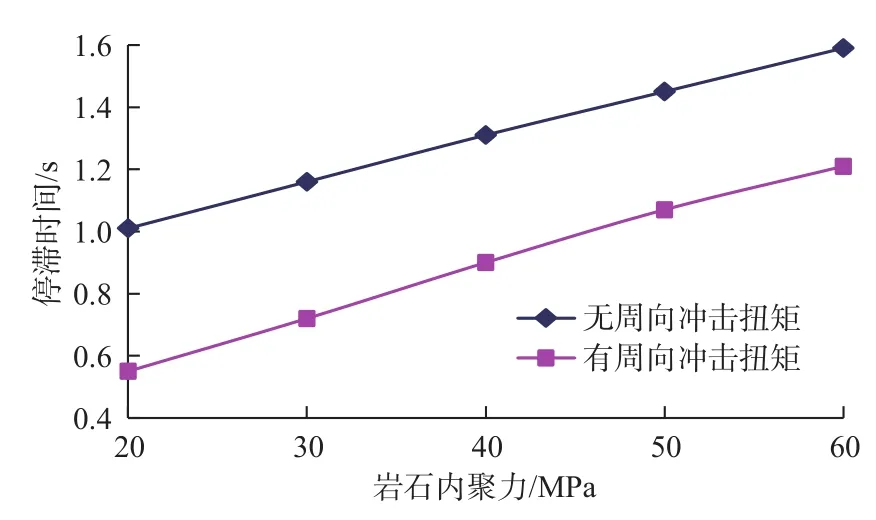

设定一个周向冲击扭矩值,使岩石内聚力在20~60 MPa内每10 MPa取一个值,进行数值模拟,其余参数不变,重点观察结果中钻头的停滞时间。表1和表2分别给出了无周向扭矩冲击和有周向冲击扭矩情况下钻头卡住时的停滞时间,停滞时间曲线如图9。图10为冲击扭矩对停滞时间提升的效率,其中提升效率的计算方式为无冲击时扭矩的停滞时间减去有冲击扭矩时的停滞时间得到的值与无冲击时的停滞时间之比。

表1 无周向冲击扭矩时不同内聚力下的停滞时间Table 1 Stagnation time under internal cohesions without circumferential impact torque

表2 周向冲击扭矩为1000 N·m时不同内聚力下的停滞时间与提升效率Table 2 Stagnation time and lifting ef ficiency under different internal cohesions while circumferential impact torque=1000 N·m

图9 不同内聚力下的停滞时间曲线Fig. 9 Stagnation time curve for different internal cohesions

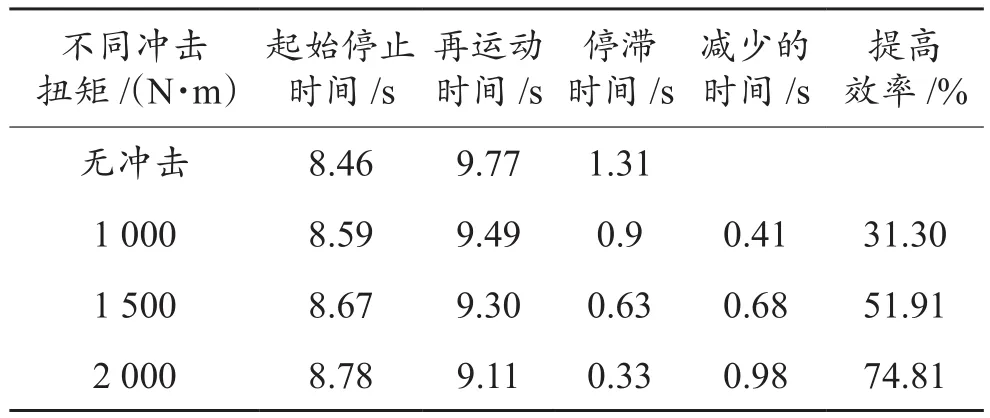

通过对比分析,随着岩石内聚力的增强,钻头卡钻阶段停滞的时间将升高,与实际情况相符,同时随着内聚力的升高,增加周向冲击扭矩后提升的效率越来越低,如图10所示。为充分分析冲击扭矩对钻进效率提升效果,现分析不同冲击扭矩下钻头角速度随时间变化规律。根据文献[1],设定额外两组冲击扭矩,分别为1500 N·m和2000 N·m,冲击频率保持不变,为25 Hz。当岩石内聚力c=40 MPa时,在不同冲击扭矩作用下,钻头角速度曲线如图11所示,具体数据如表3所示。

图10 不同内聚力下提升的效率曲线Fig. 10 Lifting ef ficiency curve for different internal cohesions

图11 在内聚力c=40 MPa时不同冲击扭矩下的钻头角速度曲线Fig. 11 Angular velocity curve of bit under different impacts while c=40 MPa

表3 内聚力c=40 MPa时不同冲击下的停滞时间Table 3 Stagnation time under different impacts while c=40 MPa

结合表3数据表明,增加周向冲击扭矩可以提高钻井效率,随周向冲击扭矩从0增至2000 N·m,提升效率从0增至74.81%,结合实际钻井过程,可根据岩石的特性不同,实时改变周向冲击扭矩,使效益最大化。

6 结论

(1)建立PDC钻头在周向冲击载荷下的破岩力学模型,对PDC钻头破碎岩石的过程进行了受力分析,分别得到了在水平和垂直方向上的岩石破碎条件,并结合黏滑振动的边界条件,对破岩过程进行了数值模拟,得出了不同冲击扭矩下钻头角速度的变化规律曲线,有冲击时钻头黏滑振动停滞时间明显缩短,钻头额外的周向冲击扭矩减缓黏滑振动。

(2)在周向冲击扭矩为1000 N·m、岩石内聚力的值从20至60 MPa变化时,周向冲击将黏滑振动的效率从45.5%减至23.9%,岩石内聚力越大,提升的效益越低,对应实际钻井过程,岩石可钻性越差,周向冲击提升的钻进效率越小。

(3)在岩石内聚力40 MPa下,周向冲击值在0~2000 N·m变化时,周向冲击将黏滑振动效率从0增加74.81%,大幅降低了卡钻时间,黏滑振动的停滞阶段甚至有完全消失的趋势,提高周向冲击扭矩可提高可钻性差的岩层时的钻进效率。