双套压力体系侧钻井尾管及悬挂器段铣技术

2018-09-07孙振旭

孙振旭

中国石油集团长城钻探工程有限公司工程技术研究院

沈301S井是位于辽河油田古潜山区块的一口双套压力体系侧钻井。侧钻的目的是研究该区块潜山储层剩余油分布情况及其含油性。辽河潜山区块油藏具有埋藏深、压力层系多且变化大、地层硬、研磨性强等特点,特别是潜山油藏和上部地层分属于两套压力体系,原井完井时,为保护潜山储层,防止上部地层坍塌,技术套管均下至潜山顶部,油层套管悬挂在技术套管内完井。随着开采时间的推移,一些油井由于产能不足等原因需要通过侧钻挖掘剩余油,但对于这类井,若在悬挂器上方开窗,由于存在两套压力体系,作业难以实施;若在Ø127 mm尾管内部开窗,又面临井深、小井眼、泵压高、钻具细小、定向困难、复杂情况多等难题;实施新钻井经济方面又不允许,致使这类井长期处于待处理状态。采用高效段铣技术,将Ø177.8 mm技术套管内的Ø127 mm尾管段铣至技术套管鞋以下,不仅可有效解决上述问题,而且成本也较为合理,从而使得这类井侧钻挖掘剩余油成为可能。

1 沈301S原井基本情况

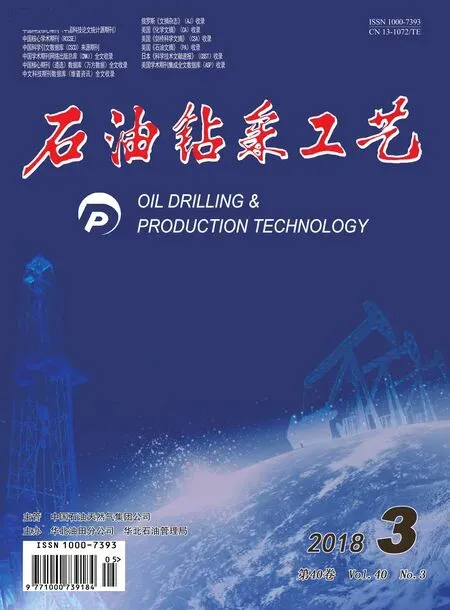

沈301S井井身结构如图1所示。

图1 沈301S井井身结构Fig. 1 Casing program of well Shen 301S

该井目前处于关井状态,井内无生产管柱,但注有灰塞,灰面位置420.26 m,全井仅有一段射孔,射孔井段 3254.00~3286.00 m,32.00 m/4层。

2 钻井液体系选择

沈301S井的设计段铣段较长,段铣过程中产生的铁屑多达4000 kg以上,既有鱼鳞状、条状铁屑,又有大块套管接箍及扶正器片,为了将段铣产生的铁屑携带出井眼,需要钻井液具有适当的黏度和切力,以便在正常循环时能很好地携带铁屑,在静止时又能很快形成较强的结构,防止铁屑下沉。

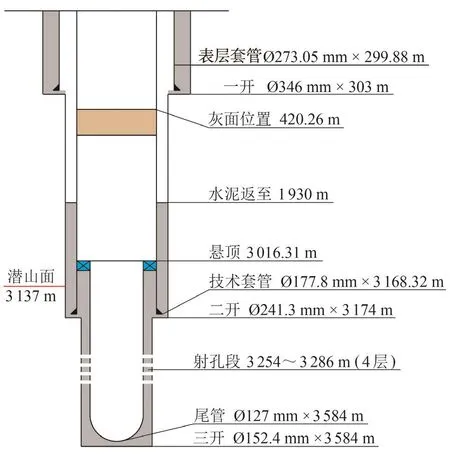

为满足施工要求,对5种钻井液配方进行了性能评价。1#配方:10%膨润土+纯碱;2#配方:15%膨润土+纯碱;3#配方:6%膨润土+0.3%抗高温增黏剂+0.5%黄原胶+0.3%淀粉+0.1%PAC+0.03%铵盐;4#配方:8%膨润土+纯碱+0.4%正电胶+0.8%黄原胶+0.5%NPAN +0.3%改性淀粉+0.1%PAC;5#配方:6%膨润土+纯碱+0.8%正电胶+0.5%黄原胶+0.3%改性淀粉+铵盐+0.2%PAC。表1是纯膨润土浆、聚合物钻井液和正电胶钻井液实验结果。

表1 高效段铣钻井液体系性能室内实验结果Table 1 Laboratory test results of high-ef ficient section milling drilling fluid

从表1可以看出,在悬浮能力相同的情况下,纯膨润土浆黏切较高,易憋泵;聚合物钻井液具有弱凝胶特性,但触变性和剪切稀释性不理想,当黏度较高时,泵压上升较快,且振动筛易跑浆;正电胶触变性和剪切稀释性相对好,符合现场要求,因此,选择正电胶钻井液体系作为本次施工的钻井液体系[1]。

3 施工要点及注意事项

(1)段铣所使用的钻井液体系必须具有优良的携岩、悬浮及耐高温性能,这是段铣工作安全进行的关键[2]。必须及时监测、维护钻井液性能,环空上返速度需达到1.1 m/s,黏度在100 s以上。

(2)段铣工具入井时采用小钻压段铣5 min,工具工作平稳后,再缓慢调整钻压、转速至合理的段铣速度。段铣过程中应间断加压,严格送钻速度,确保段铣形成的铁屑成片状或短条状。

(3)每次工具入井,先缓慢探底,一旦遇阻,应停止探底,上提钻具1~2 m后开泵循环,正常后,低速小钻压反复划眼处理,直至原段铣井深为止。

(4)Ø88.9 mm钻杆和Ø101.6 mm钻杆复合管柱的使用,能较好地解决深井小井眼段铣泵压高和携屑困难的问题。

(5)必要时使用打捞杯定期打捞大块铁屑,以减少卡钻风险。

(6)每段铣3 m或5 h上下活动钻具一次;每段铣5 m大排量循环10 min,接单根或起钻前需要大排量循环20 min。

(7)定时对振动筛返出的铁屑进行收集、称重,初期振动筛铁屑返出量需达到所段铣尾管质量的70%以上,中后期要达到80%以上。当铁屑返出率达不到要求时,应定期打稠塞将井底铁屑携带上来。若铁屑返出异常,要及时调整段铣参数,确保段铣铁屑为容易携带的片状或短条状。

(8)当扭矩值比正常段铣时扭矩值增大20%时,应停止段铣,缓慢多次上提下放钻具,同时增大循环排量,直至扭矩值恢复正常。遇卡后严禁硬提,避免造成卡钻[3]。

(9)段铣施工过程中,当钻井泵出现故障时,应尽快将钻具提离一个单根以上,并不间断活动钻具,以防止快速下沉的铁屑造成卡钻,同时尽快启动另一个泵建立循环[4]。

(10)在钻井泵、地面管汇等设备允许的情况下,尽可能加大排量。

(11)当段铣进入裸眼段时,应避免钻具大幅度扰动,以避免裸眼环空水泥环损坏造成的卡钻。

(12)段铣悬挂器、接箍、扶正器时,要严格控制钻压和段铣速度,以避免段铣工具的损坏。

(13)利用振动筛、除砂器、除泥器和强磁铁充分清除钻井液中的铁屑,以减少由于铁屑磨损造成的修泵时间。

(14)当工具托压严重时,可适当加大钻压进行段铣,若仍不能有效解决问题,可考虑下磨鞋处理段铣后的井段。

(15)段铣到后期,工具因磨损会产生缩径,应及时更换工具,否则会留下大块套管、接箍皮,增加卡钻风险,给安全施工带来隐患。

4 现场实施

沈301S井在段铣之前,需钻开420.26 m位置的灰塞,并对Ø177.8 mm技术套管及Ø127 mm尾管进行通井,通井后打灰塞封死射孔段,试压合格后可进行段铣。

设计段铣起点位置为3016.31 m,段铣终点位置在技术套管鞋以下20 m—井深3188.32 m处,段铣段长172.01 m。

由于该井较深,且井眼较小,满足段铣有效携屑要求的泵压较高,设计使用复合钻具:Ø88.9 mm加重钻杆×300 m+Ø88.9 mm钻杆×500 m+Ø101.6 mm钻杆,以解决深井小井眼携屑、防卡、高泵压等问题。

段铣到预定位置后,通井后下封隔器试压15 MPa,稳压30 min,压降不超过0.5 MPa为合格。

4.1 段铣悬挂器

钻具组合:Ø156 mm悬挂器铣鞋+ Ø120 mm钻铤×3根+ Ø88.9 mm加重钻杆×1根+ Ø88.9 mm钻杆×51根+311×4A20变扣+ Ø101.6 mm钻杆。

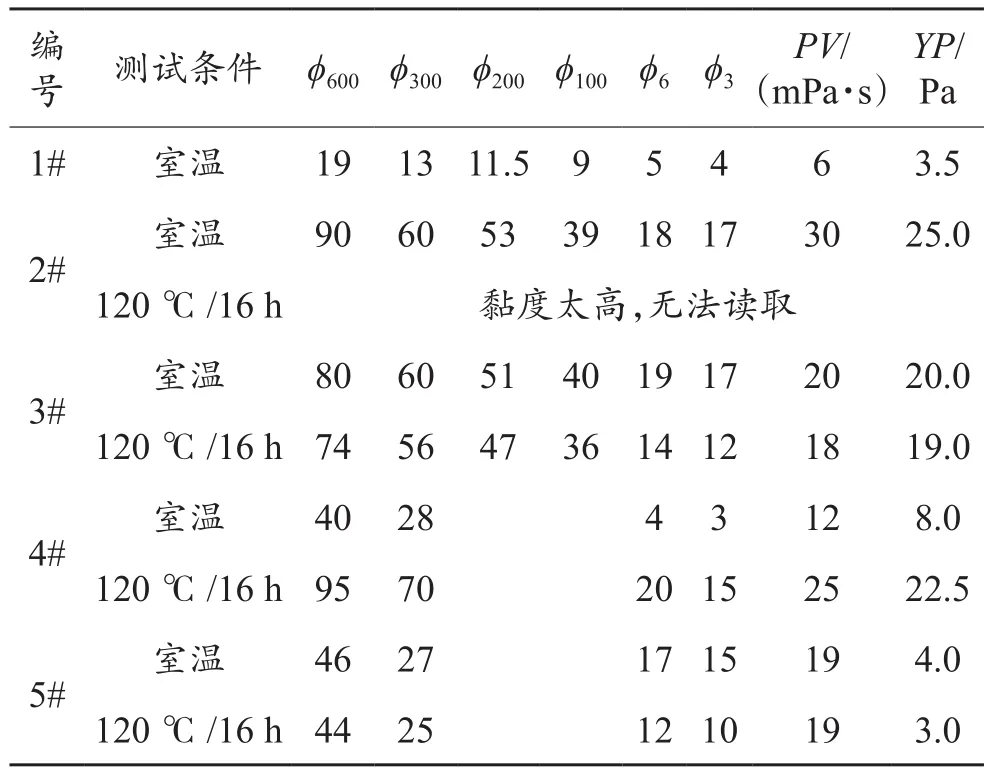

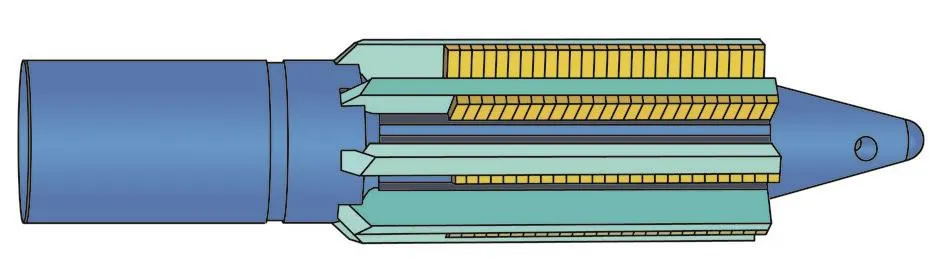

段铣参数:钻压20~70 kN、转速90 r/min、排量15.5 L/s、Ø88.9 mm钻具环空返速1.12 m/s、泵压21 MPa、钻井液密度 1.02 g/cm3、黏度 102 mPa·s。针对该井悬挂器类型[5],设计悬挂器铣鞋如图2所示。该井使用悬挂器铣鞋1只,进尺7.88 m,纯段铣时间0.55 d,悬挂器铣鞋使用情况见表2。

图2 悬挂器铣鞋Fig. 2 Milling shoes of the hangers

表2 悬挂器段铣情况Table 2 Section milling of hangers

4.2 段铣尾管

钻具组合:Ø148.5 mm尾管铣鞋+ Ø120 mm钻铤×3根+ Ø88.9 mm加重钻杆×30根+ Ø88.9 mm钻杆×51根+311×4A20变扣+ Ø101.6 mm钻杆。

段铣参数:钻压10~90 kN、转速110 r/min、排量15.5 L/s、Ø88.9 mm钻具环空返速1.12 m/s、泵压22~25 MPa、钻井液密度 1.02 g/cm3、黏度 110~150 s。

该井共使用尾管铣鞋2只,段铣Ø127 mm尾管175.26 m,段铣至井深3199.45 m,技术套管鞋以下31.13 m,然后侧钻开窗,解决了小井眼两套压力体系易上塌下漏的难题,节省了一套钻井液体系。纯段铣时间6.08 d,段铣工具如图3所示,尾管铣鞋使用情况如表3所示。

图3 尾管铣鞋Fig. 3 Milling shoes of the liners

表3 尾管铣鞋使用情况Table 3 Use of liner milling shoes

4.3 应用效果

该井包括悬挂器与尾管在内,理论铁屑质量4171.3 kg,去除水分后的实际返出铁屑质量为3420.5 kg,铁屑返出率为83.6%,大大超过了传统认为的70%的安全线,有效地保证了段铣施工的安全进行。

沈301S井实际段铣段长183.14 m,段铣周期12.4 d,其中纯段铣时间6.63 d,该井段铣周期内未发生任何复杂情况。

5 结论

针对深井小井眼段铣施工,优选了适配的钻井液体系,设计了专门的段铣工具,成功地完成了沈301S井的段铣施工,为潜山区块多套压力体系老井侧钻、有尾管悬挂的水平井调层、钻井阻卡管柱处理等提供了一种经济高效的技术手段。