聚磺混油钻井液对深层裂缝性致密储层的保护能力评价

2018-09-07朱金智游利军张震康毅力徐三峰林冲

朱金智 游利军 张震 康毅力 徐三峰 林冲

1. 中国石油天然气股份有限公司塔里木油田分公司油气工程研究院;2.油气藏地质及开发工程国家重点实验室·西南石油大学

5000 m以上深度的裂缝性致密油气藏已成为塔里木盆地油气勘探开发的重要对象。盆地北部某裂缝性致密砂岩油藏地层温度约130 ℃,地层水总矿化度159100~221500 mg/L,裂缝线密度1.87~3.43条/m。为了应对储层高温、高矿化度、超低含水饱和度、天然裂缝发育等复杂地质条件,预防井壁失稳、漏失、卡钻,控制流变性,降低滑动摩阻,提高携岩能力,实现优质、安全、快速钻井[1-5],推广使用了聚磺混油钻井液体系,取得了良好的钻井效果。然而,聚磺混油钻井液对储层的保护效果却不甚理想[6]。油藏前期共计完钻5口井,全部获得工业油流,其中3口井试油高产,但完井后改造前油井表皮因数高,敞放、气举不出,基本无自然产能。亟待系统评价聚磺混油钻井液对该储层的保护效果和能力,以优化钻井液储层保护性能。

以塔里木盆地北部某裂缝性致密砂岩油藏为研究对象,开展了钻井液动态伤害、滤饼承压、滤液静态伤害、流体敏感性、水相圈闭伤害和流体配伍性实验,揭示了储层的钻井液伤害机理,探讨了钻井液储层保护效果室内评价方法,提出了聚磺混油钻井液储层保护能力的优化对策。

1 实验样品及方法

1.1 实验样品

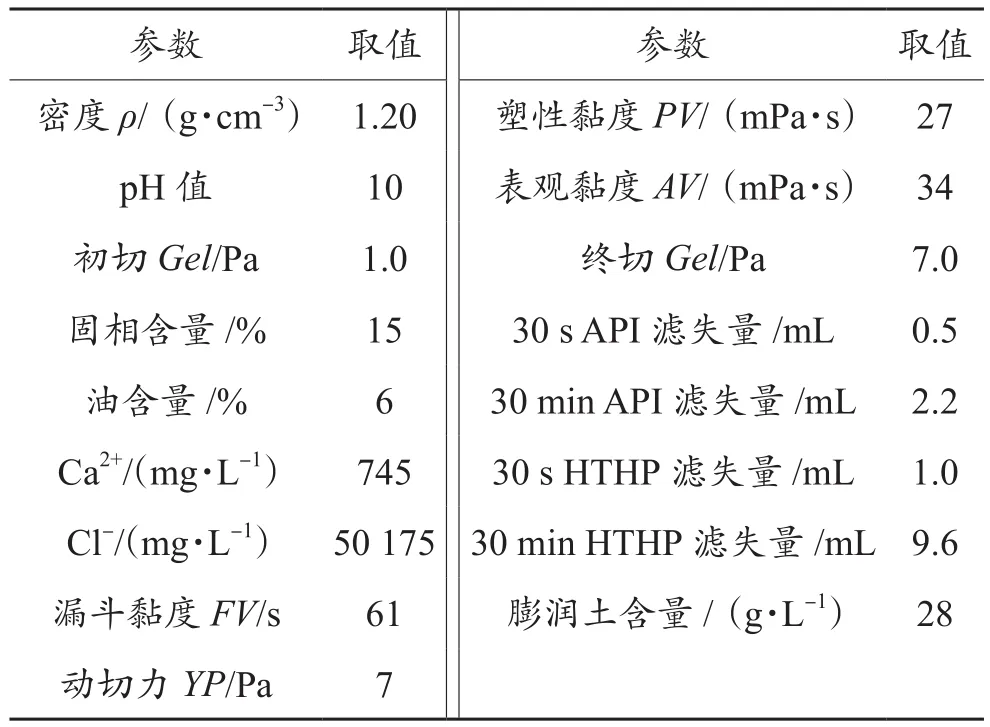

实验样品取自塔里木盆地北部某深层裂缝性致密砂岩油藏,储层埋深约5600~5700 m,以岩屑石英砂岩为主。储层基块致密,孔隙度主要分布范围为4%~8%,渗透率主要分布范围为0.001~1 mD。岩石由约97%的石英和3%的黏土矿物组成,黏土矿物由89%的伊利石和9%的绿泥石组成,含微量高岭石。储层发育高角度斜交缝和垂直层理的张性缝。裂缝样品由基块通过巴西劈裂法制成。实验用聚磺混油钻井液取自油藏现场钻井液罐,基本性能参数如表1所示。

表1 聚磺混油钻井液基本性能参数Table 1 Basic performance parameters of polysulfonated oil mixing drilling fluids

1.2 实验方法

1.2.1 钻井液动态伤害实验 实验仪器为自主研制的MFC-1型高温高压水平井伤害评价仪,实验流体为现场聚磺混油钻井液,实验样品为基块和人造裂缝岩样。为了模拟井下工况,实验参数设置为:压差3.5 MPa、剪切速率150 s-1、温度130 ℃、伤害时间1 h。通过测量不同时段的钻井液滤失量和岩样伤害前后的地层水渗透率,评价钻井液的储层保护效果。实验操作步骤详见参考文献[7]。

1.2.2 钻井液滤饼承压能力评价实验 实验仪器和实验流体同动态伤害实验。实验样品为缝宽50、100、150、200、300、500 μm的裂缝钢样。初始条件为:压差0.5 MPa、剪切速率150 s-1、温度130 ℃、循环时间1 h,实验过程中记录瞬时和不同时间下的累计滤失量。待累计滤失量稳定后,逐级增大压差(1.5、5、7、10 MPa),记录各压差下的滤失量,若滤失量急剧持续增大,说明滤饼失去承压能力,即可终止实验,上一压差点即为某缝宽下钻井液滤饼最大承压能力。若滤失量稳定,则在该压差下继续维持10 min,无破漏情况再增大压差。

1.2.3 钻井液滤液静态伤害实验 钻井液滤液静态伤害实验参照行业标准《钻井液完井液伤害油层室内评价方法》(SY/T 6540—2002)执行,滤液由API滤失实验制得,反向驱替压力为3.5 MPa,反应时间为12 h。伤害率为伤害前后地层水渗透率差值与伤害前地层水渗透率的百分比。

1.2.4 流体敏感实验 流体敏感实验参照行业标准《储层流动实验评价方法》(SY/T 5358—2010)执行。为了提高致密基块岩样的孔隙渗流利用率,在出口端施加了5 MPa的回压,使得实验流体能够充分与岩石接触[8]。

1.2.5 水相圈闭伤害评价实验 通过自吸增水法建立基块和裂缝岩样初始含水饱和度,测量初始气体渗透率。采用地层水垂直渗吸24 h,测不同时间自吸进液量。自吸结束后气驱返排,测量返排液量,待其不再增加时,测量岩样渗透率。伤害率即为地层水自吸前后渗透率差值与自吸前渗透率的百分比。

1.2.6 流体配伍性实验 将经过高速离心和慢速滤纸过滤的钻井完井液滤液、地层水滤液和压井液滤液分别按体积比1∶1、1∶2、2∶1比例混合,待摇匀、充分接触后,静置12 h,观察混合液变化情况。

2 实验结果

2.1 钻井液动态伤害程度

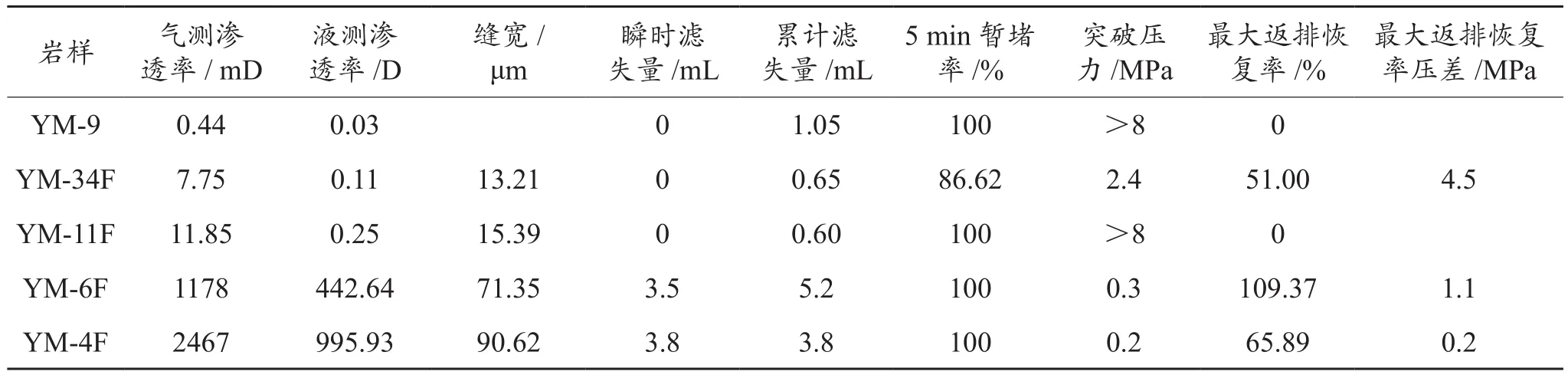

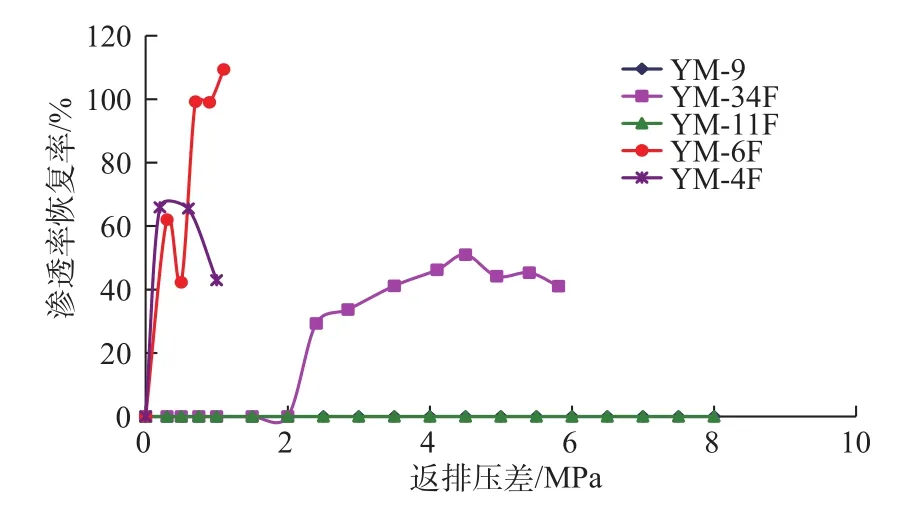

聚磺混油钻井液动态伤害实验结果见表2,钻井液瞬时滤失量0~3.5 mL,1 h累计滤失量0.6~5.2 mL,缝宽较大的岩样累计滤失量大于缝宽较小的岩样和基块岩样。除YM-34F外,其余岩样滤饼均瞬时形成。YM-9和YM-11F在零滤失一段时间后开始稳定滤失。除YM-6F和YM-4F两块裂缝岩样外,其余岩样发生滤失后累计滤失量随时间持续增加(图1)。5 min暂堵率普遍为100%,但60 min时平均暂堵率仅97.86%。返排过程中,基块和小缝宽岩样突破压力高,甚至出现无法返排现象,大缝宽岩样突破压力低;返排过程渗透率恢复率随返排压差先增大后减小,存在临界返排压差值,超过该值继续增加压差,将会产生速敏伤害(图2)。岩样最大渗透率返排恢复率0~109.37%,平均为45.25%,伤害较为严重。岩样渗透率越低,伤害后渗透率恢复率越低,所需的返排压差越大。

表2 聚磺混油钻井液动态伤害储层岩样实验结果Table 2 Experimental results of the rock samples of the dynamic damaged reservoir by polysulfonated oil mixing drilling fluids

图1 钻井液累计滤失量随时间变化Fig. 1 Accumulative filter loss change of drilling fluids with time

图2 钻井液动态伤害渗透率返排恢复率与返排压差关系Fig. 2 Relationship between recovery rate and pressure difference of flow back of permeability during drilling fluid dynamic damage

由图1、图2可知,YM-6F和YM-4F岩样瞬时滤失量最大,但形成稳定滤饼时间短,稳定滤失速率几乎为0,仅有瞬时侵入的钻井液,由于岩样缝宽大,岩心长度有限,因此在返排时突破压力低,渗透率恢复率大。而YM-34F岩样瞬时滤失量小,但形成稳定滤饼时间长,最后稳定滤失速率几乎为0,以液相侵入伤害为主,由于岩样缝宽小,滤饼不易返排,返排突破压力较大,渗透率恢复率较低。YM-9和YM-11F岩样瞬时滤失量约为0,前期滤饼质量好,但后期开始稳定滤失,主要以液相侵入伤害为主,由于岩样缝宽小,液相伤害严重,突破压力大于8 MPa,渗透率恢复率为0。

2.2 钻井液滤饼承压能力

聚磺混油钻井液滤饼承压能力如表3所示。聚磺混油钻井液对100 μm缝宽及以下裂缝封堵效果好,承压能力可达10 MPa,无漏失发生。缝宽150 μm时,1.5 MPa几乎无漏失发生,5 MPa时漏失量急剧增加后稳定,增至7 MPa后,漏失量再次急剧增加后稳定,继续增至10 MPa后无漏失发生,表明随着压差的增加,滤饼经历了形成—破坏—形成的过程,承压能力勉强达到10 MPa。缝宽200 μm时,0.5 MPa即发生破漏,完全失去承压能力。

表3 聚磺混油钻井液承压能力评价结果Table 3 Loading capacity evaluation results of polysulfonated oil mixing drilling fluids

2.3 钻井液滤液静态伤害程度

由表4可知,聚磺混油钻井液滤液对基块岩样伤害率31%~75%,伤害程度中等偏弱~中等偏强,裂缝岩样伤害率96%,伤害程度为强。钻井液滤液对岩样整体伤害较严重,裂缝伤害率明显大于基块。

表4 聚磺混油钻井液滤液静态伤害评价结果Table 4 Static damage evaluation results of the filtrates of polysulfonated oil mixing drilling fluids

2.4 流体敏感性

深层裂缝性砂岩油藏储层表现为无~中等偏弱速敏、无~弱水敏、弱盐敏、弱碱敏、无~中等偏强酸敏,五敏伤害整体较弱。基块岩样应力敏感中等偏强,裂缝岩样中等偏强~强。

2.5 水相圈闭伤害程度

表5为储层自吸水相圈闭伤害评价结果。岩样气驱返排过程返排率较低,约7%~28%。返排后渗透率伤害率约82%~97%,水相圈闭伤害严重。

表5 储层自吸水相圈闭伤害评价结果Table 5 Evaluation results of self-absorption water phase trap damage of the reservoir

2.6 流体配伍性

流体配伍性实验结果表明,聚磺混油钻井液滤液、地层水和压井液之间相互配伍性差,两两按体积比1∶1、1∶2、2∶1比例混合后,混合液均变浑浊或黏稠,产生絮状或颗粒状沉淀。

3 讨论

3.1 聚磺混油钻井液储层伤害机理

储层伤害室内评价结果综合分析表明,钻井液对大缝宽储层封堵较差,对小缝宽储层控滤失较差,水相圈闭、流体不配伍和固相侵入是聚磺混油钻井液伤害储层的主要机理。

3.1.1 水相圈闭 钻井液伤害和水相圈闭伤害实验结果表明,水相圈闭是造成储层伤害的主要原因。该深层裂缝性致密砂岩储层初始含水饱和度约43%,束缚水饱和度51%,局部存在超低含水饱和度现象。地层水、原油和钻井液滤液接触角均为0°,表现出极强的混合润湿性。致密砂岩孔喉细小,毛管压力高,加上极低的钻井液润湿角和超低含水饱和度,使得液相在正压差下进入储层后会继续通过自吸作用进入储层的深处。返排生产时,由于排驱压力高,使得侵入孔喉的液相难以返排出来,滞留在孔喉中,占据孔喉空间,使得油相有效渗流通道减小,降低储层的油相渗透率[9]。

3.1.2 流体不配伍 流体敏感性评价结果表明,储层流体敏感性整体较弱,应力敏感较强。敏感性伤害不是液相侵入伤害的主要原因。钻井液滤液静态伤害和流体配伍性实验结果表明,聚磺混油钻井液与压井液和地层流体不配伍是液相侵入伤害的重要原因。钻井液滤液沿储层孔喉和裂缝进入储层深处后,与地层流体发生不配伍反应,产生絮状或颗粒状沉淀,采油过程中颗粒随原油运移,在孔喉和裂缝狭窄处产生堵塞,造成储层渗透率降低。裂缝的较强应力敏感使得储层裂缝在正压差下缝宽增大[10],给裂缝封堵带来严峻挑战,更易导致漏失发生,加剧液相侵入,引起流体不配伍伤害。

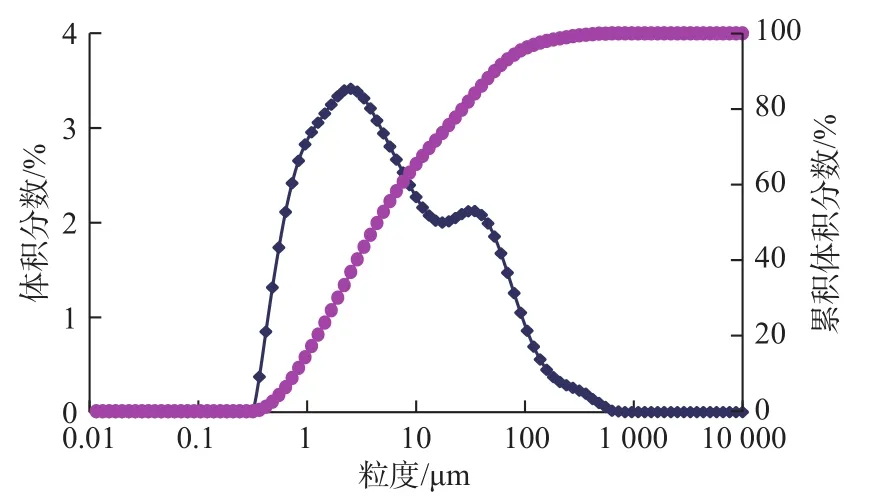

3.1.3 固相侵入 钻井液伤害评价结果表明,聚磺混油钻井液对该深层裂缝性致密砂岩油藏储层保护效果不佳,储层钻井液伤害较为严重。除液相侵入引起的伤害外,固相侵入堵塞也是聚磺混油钻井液伤害储层的重要形式。固相粒度分析表明,聚磺混油钻井液固相呈双峰分布,主峰为2.5 μm,次峰为34.7 μm,D90为 52.389 μm(图3)。储层基块岩样压汞分析中值孔喉半径0.03~3.37 μm,最大孔喉半径0.11~10.76 μm,渗透率主要贡献孔喉半径 0.04~6.3 μm。聚磺混油钻井液可以有效封堵储层基质孔喉。

图3 聚磺混油钻井液固相粒度分布Fig. 3 Solid phase particle size distribution of polysulfonated oil mixing drilling fluids

岩心观察、铸体薄片和测井解释结果显示,该裂缝性致密砂岩油藏储层天然裂缝发育,是渗透率的重要贡献部分。裂缝长度0.05~0.3 m,宽度0.5~3 mm,一般小于3 mm。根据裂缝封堵的D90原则[11],聚磺混油钻井液D90远小于储层裂缝宽度,无法有效封堵裂缝,将导致钻井液中的固相在漏失时沿裂缝侵入储层(该油藏某井在储层段漏失钻井液150.72 m3),引起固相堵塞伤害。

钻井液滤饼承压能力评价结果显示,钻井液对小于等于 100 μm 的裂缝承压可达 10 MPa,150 μm的裂缝承压勉强可达10 MPa,但封堵过程出现反复漏失。对于200 μm裂缝则完全失去承压能力。钻井井史资料显示钻井过程井底正压差约4 MPa,固井时一般超过10 MPa,已高于钻井液在缝宽超过150 μm时的承压能力。滤饼承压能力不足将增大固井和压井作业漏失的风险,该油藏2口井在储层段压井作业时发生了压井液漏失,其中某井最高漏失量达125 m3。承压能力不足带来的重复性漏失和水泥浆漏失同样将造成严重的固相侵入伤害。

3.2 钻井液储层保护能力评价方法

预评价钻井液对深层裂缝性致密砂岩油藏的保护能力,应充分结合油藏深层、高温和裂缝发育的特点有针对性地进行评价。

3.2.1 综合分析钻井液伤害主要因素 钻井液动态伤害反映的是模拟井下正压差、温度和循环条件的钻井液综合伤害,而滤液静态伤害反映了钻井液液相对储层岩心的伤害。滤饼承压能力则反映了钻井液在不同宽度裂缝中形成滤饼的最大压力承载能力。钻井液静态伤害评价结果反映的是钻井液对储层的综合伤害作用,无法确定主要的伤害因素。为了揭示钻井液的伤害机理,除了上述评价外,还需进一步评价储层的流体敏感性、液相圈闭伤害和流体配伍性。通过对比分析各伤害评价结果,明确钻井液储层伤害的主要因素。

3.2.2 充分挖潜钻井液动态伤害实验数据 目前常用的钻井液室内伤害评价方法包括动态伤害、静态伤害、滤液静态伤害和滤饼承压能力评价。渗透率恢复率和承压能力是最主要的评价指标,直接反映储层保护效果,其值越大,效果越好。累计滤失体积、暂堵率和滤饼厚度是钻井液滤饼质量的主要评价指标,反映滤饼控制滤失的能力。累计滤失体积越大,暂堵率越低,滤饼较厚,滤失控制越差,储层保护效果越差。除此之外,通过实验还可以获得瞬时滤失量、稳定滤失速率、形成稳定滤饼所需时间、返排突破压力和最大返排渗透率恢复率压差,这些参数也可以反映钻井液的储层保护效果。瞬时滤失量反映钻井液固相的侵入范围,通常瞬时滤失越大,固相侵入越深。理想的屏蔽暂堵效果要求稳定滤失速率接近于0,因此稳定滤失速率越大,控滤失效果越差,液相侵入伤害越严重。通过计算实时滤失速率,可以获得钻井液形成稳定滤饼所需时间,此时间越长,滤失量越大,伤害越严重。返排突破压力和最大渗透率恢复率对应的压差是反映返排难易程度的重要参数,两项压力越低,返排越容易。充分挖潜钻井液动态伤害实验数据,分析钻井液累计滤失量随时间的变化曲线特征,可以更准确地揭示钻井液保护效果不佳的原因,从而有针对性地优化钻井液性能。

3.2.3 评价钻井液的固相粒度磨蚀降级率 对于深层油气藏,储层埋深大,温度高,钻井液从地面循环至目的层段时将不可避免地发生固相颗粒的磨损,导致粒度降级[12],从而影响钻井液的屏蔽暂堵效果。因此,有必要对钻井液的固相磨蚀降级率进行评价。通过模拟井下温度和循环剪切环境,评价不同循环时间下钻井液固相粒度的磨蚀降级率,获取钻井液固相粒度的动态变化特征,将有助于分析钻井液储层保护效果不佳的根本原因,更加准确地指导钻井液储层保护能力优化。

3.3 聚磺混油钻井液优化策略

综合分析聚磺混油钻井液对深层裂缝性致密砂岩油藏储层的伤害机理,认为提高钻井液的屏蔽暂堵性能、预防钻井液裂缝性漏失和滤失是关键。具体来说即是减小瞬时滤失量、降低滤饼渗透率、提高滤饼承压能力。钻进储层段后,应综合邻井铸体薄片、岩心描述、测井解释、试井解释、漏失数据反演、造缝岩心原地应力敏感实验、动态缝宽模拟确定井下裂缝开度范围,再根据D90原则,考虑固相颗粒的磨损特征,选择合适尺寸的酸溶性的刚性、弹性和纤维组成的随钻堵漏材料系列,实现对不大于3 mm裂缝的快速暂堵,同时形成致密滤饼并能承受住10 MPa以上的井下压差。在钻井过程中还应及时补充随钻堵漏材料,维持井下钻井液的固相粒度分布,持续地对储层进行有效保护。对于钻井液液相部分,要优化钻井液的滤液与储层流体的配伍性,防止流体不配伍伤害。对于水相圈闭伤害,可以添加适量的表面活性剂,降低毛管压力和排驱压力,减小液相自吸侵入范围,增加液相返排,控制水相圈闭伤害[13-14]。

根据以上策略,设计了聚磺混油钻井液储层保护配方:原浆+1%~2%油溶性暂堵剂+1%随钻堵漏剂+0.5%超细碳酸钙(600~800目)。钻井液固相粒度分析结果表明,优化钻井液D10、D50、D90分别为0.831、6.320、74.374 μm,较原钻井液D90的 52.389 μm明显提高,有利于封堵裂缝和大尺寸孔喉。钻井液滤饼承压能力评价结果显示:优化钻井液对150µm及以下缝宽的裂缝承压可达10 MPa且无钻井液漏失;对150 µm缝宽的裂缝承压可达10 MPa,累计漏失钻井液26 mL;对200 µm缝宽的裂缝承压可达10 MPa,累计漏失钻井液10 mL。而原钻井液对150 µm缝宽的裂缝承压虽勉强达10 MPa,但是漏失钻井液100 mL;而对于200 µm缝宽裂缝无承压能力。优化钻井液裂缝承压能力明显提高,封堵范围增大。钻井液动态伤害实验结果表明,对于相同渗透率级别岩样,优化钻井液滤失量由3.8~5.2 mL减至2.4 mL,渗透率恢复率由原钻井液的平均45.25%增至87.14%,钻井液动态伤害程度明显减弱。此外,钻井液滤液静态伤害实验表明,钻井液滤液中加入助排剂后,基块和裂缝渗透率恢复率均提高了约24%,说明表面活性剂可以显著减弱钻井液滤液伤害。上述实验结果表明优化聚磺混油钻井液的屏蔽暂堵性能和降低滤液表面张力可以显著减弱深层裂缝性致密储层钻井过程中的储层伤害,提升钻井液储层保护能力。

4 结论

(1)聚磺混油钻井液对深层裂缝性致密砂岩油藏储层动态伤害程度中~强,滤液静态伤害中~强,滤饼对100 μm及以下缝宽裂缝承压可达10 MPa,水相圈闭伤害程度强,钻井液滤液与地层流体配伍性差,流体敏感性伤害较弱。

(2)聚磺混油钻井液对储层裂缝保护能力不足,水相圈闭、流体不配伍和固相侵入是聚磺混油钻井液伤害储层的主要机理。

(3)钻井液储层保护效果评价需综合评价钻井液保护效果,充分挖潜钻井液动态伤害实验数据,评价钻井液的固相粒度磨蚀降级率,以确定钻井液储层保护效果不佳的根本原因。

(4)提高聚磺混油钻井液的屏蔽暂堵性能,改善钻井液与储层流体的配伍性,同时加入表面活性剂可提高其对深层裂缝性致密油藏的保护能力。