多晶金刚线切割硅片制绒绒面的分析与应用

2018-09-06王森栋

王森栋, 白 翔

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引 言

对于金刚线切片在多晶上的应用而言,由于金刚线切割硅片表面的损伤层较薄,大约5 μm~10 μm,反应活性不足,制绒后,用金刚线切割的硅片的反射率会比用砂浆切割硅片的反射率高出4%~6%[1],反射率的升高会导致电池短路电流的下降,故转换效率比砂浆线低。目前,针对金刚线多晶硅片制绒的难题,主要解决办法有金刚线直接添加剂法、干法黑硅(RIE)及湿法黑硅(MCCE)等,由于RIE和MCCE成本及工艺等原因,目前大多数企业利用金刚线直接添加剂法制备金刚线切割多晶硅片的减反射绒面。

一般来说,在常规生产线,按照HF/HNO3/DI初配,没有加入添加剂时减重较高,反应较剧烈,气泡较大、较少,反射率高,绒面会较大、较浅;加入添加剂后减重会明显降低,反应变慢,但气泡较小、较多,反射率变低,表面整体变暗,绒面普遍较小、较深。这是因为,金刚线添加剂会降低制绒药液的表面张力,有利于气泡、反应的含硅络合物等形成的“掩膜”脱离硅片表面,尤其是对硅片底部的作用效果较为显著,因此,在金刚线添加剂作用下促进绒面纵向发展,这样制绒时纵向反应速度与横向反应速度差异比无金刚线添加剂时小很多,从而有利于硅片的绒面变小、变深,达到降低反射率的目的。因此,金刚线添加剂首先是抑制制绒反应的进行,使得整体反应速度变慢,同时,通过控制绒面宽度和深度降低反射率,达到陷光效果。本文主要从制绒工艺方面出发,通过对制绒工艺进行优化,更改制绒添加剂的使用量和制绒配槽的初始配比及制绒氢氟酸、硝酸的自动补液量,在多晶金刚线硅片制出优秀的绒面。

1 实验方案

实验所用硅片为市售多晶P型A级硅片,面积为156.75 mm×156.75 mm,电阻率为1 Ω·cm~3 Ω·cm,厚度为200 μm,使用Centrotherm制绒设备。

本文首先分析了制绒绒面效果差对后续工艺的影响;其次,对制绒工艺进行优化,调整出合适的金刚线硅片绒面;最后,对多晶金刚线制绒绒面进行整体优化,提高生产线的印刷性能。

表征手段有:舜宇恒平电子天平、ZEISS电子显微镜、 BERGER电学性能测试及哲为AS-150 EL测试机。

2 结果及讨论

2.1 制绒绒面效果差对后续工艺的影响

在以直接添加剂法制备金刚线切割多晶硅片制绒绒面的生产线上,主要解决两大问题:

1) 制绒反射率波动大,经常在生产过程中发生绒面效果差、陷阱坑较少及表面线痕明显现象,如第94页图1,反射率高达25%以上,第94页图2为后期改进的绒面,反射率在22%左右。

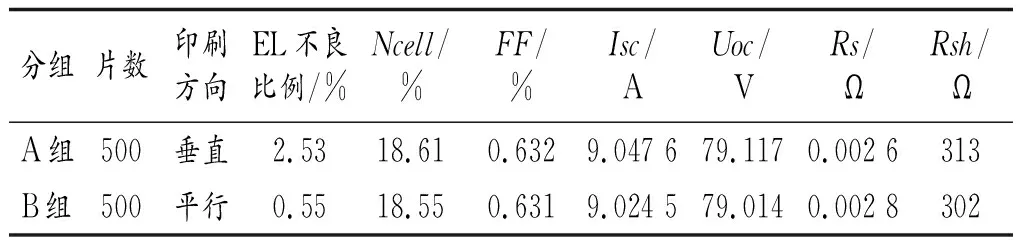

2) 丝网印刷难度大,虚印、断栅等EL不良问题严重。本文分2组实验,每组500片,对比丝网采用线痕方向垂直于细栅线印刷和线痕方向平行于细栅线印刷的电池片电学性能参数(如表1所示),垂直方向印刷,EL不良达到3%左右,平行方向印刷,EL不良明显减少,但平行印刷效率偏低至少0.05%。

图1 改善前反射率 图2 改善后反射率

表1 不同印刷方向的印刷性能对比

垂直印刷EL虚印断栅,不良较多的原因如图3所示,上部分黑色区域为浆料,下部分白色区域为硅片,中间凸起部分为线痕凸起,如果绒面效果差,腐蚀坑不明显,会导致表面平整度过差,垂直于线痕的细栅线很容易出现虚印断栅。

图3 垂直印刷示意图

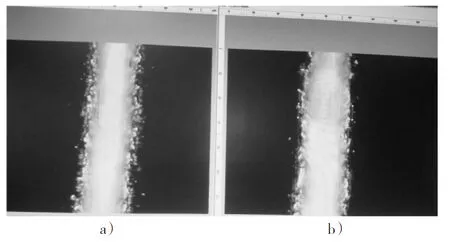

线痕方向垂直/平行于细栅线印刷效率对比差别较大的原因,如图4所示。图4a)栅线为线痕垂直于细栅印刷,线宽38.6 μm,图4b)为线痕平行于细栅印刷,线宽42.25 μm,相同湿重,线宽越宽,印刷越塌陷。电性能参数表现为效率偏低,RS偏高,电流偏低。

图4 线痕方向垂直/平行于细栅线印刷的电镜图

2.2 对制绒工艺进行优化

2.2.1 制绒刻蚀槽液体的初配

由于金刚线切割的硅片刻蚀难度大,制绒刻蚀槽需要更多的HNO3和HF进行刻蚀,砂浆多晶片和金刚线多晶片刻蚀槽初配对比和添加剂补液量实验数据如表2所示。

表2 砂浆多晶片和金刚线多晶片刻蚀槽液体对比

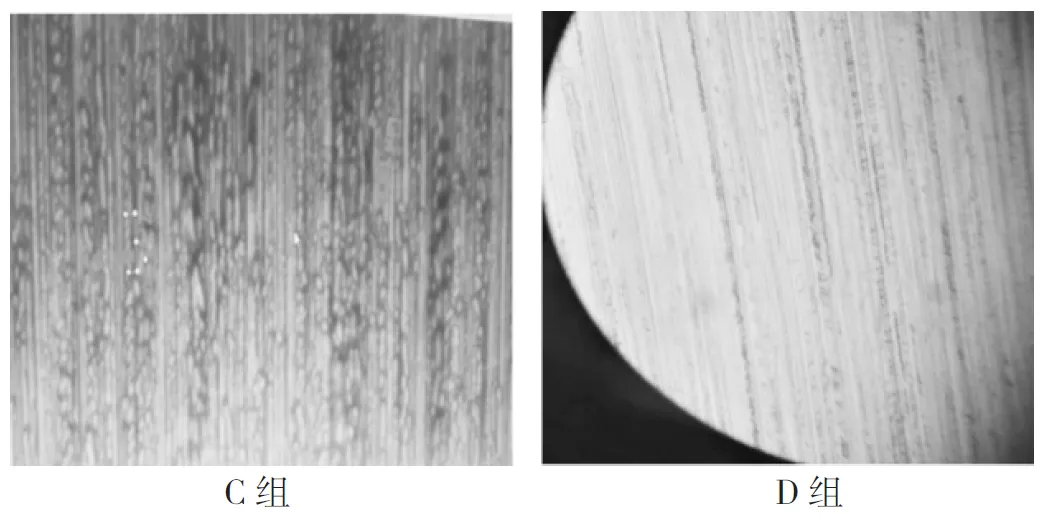

在液体初配中,砂浆多晶硅片需要的HNO3和HF总量比例在65%,金刚线多晶硅片需要的HNO3和HF总量比例在72%。在金刚线切割多晶硅片制绒工艺中,添加剂的使用量非常关键,添加剂会抑制硅片表面的刻蚀,降低反应速率。B组到C组添加剂的补液量逐渐增大,B组绒面由于添加剂过少,达不到很好的抑制效果,导致硅片表面缺陷过量刻蚀出现大量黑丝,反射率在20.38%,D组(见图5)的绒面由于添加剂过量,虽然反射率低但是绒面效果很差,而C组(见图5)是在绒面效果好的前提下,降低反射率,C组制绒后的硅片反射率在22.43%,绒面陷阱坑横向半径在1.5 μm~2.0 μm,绒面陷阱坑半径于砂浆片基本一致。正常砂浆片绒面外观如图6,绒面陷阱坑横向半径也在1.5 μm~2.0 μm。

图5 不同添加剂补液量绒面电镜图

图6 砂浆片绒面外观

2.2.2 调节刻蚀深度

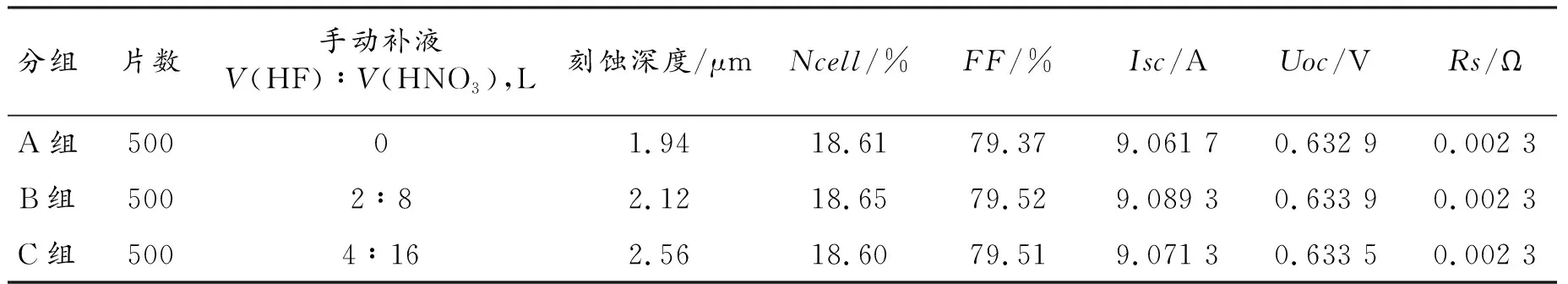

针对不同的刻蚀深度分片做对比试验,结果如第95页表3,WHQ前选取1 500片分为A、B、C 3组各500片,A组制绒刻蚀深度为1.9 μm~2.0 μm,B组刻蚀控制在2.1 μm~2.3 μm,C组刻蚀控制在2.5 μm~2.6 μm;由实验数据可得,刻蚀量控制在2.1 μm~2.3 μm最为合适,得到的电池片转化效率最高。

表3 不同刻蚀量金刚线电池片的电学性能对比

2.2.3 制绒绒面整体优化后产线印刷性能

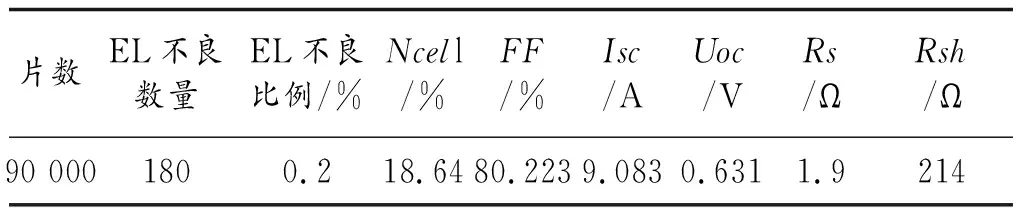

绒面外观达到理想效果后,如图5的C组,反射率控制在22.43% ,刻蚀量控制在2.23 μm ,线痕垂直于细栅线印刷,使用硕禾正银浆料批量测试90 000片,数据如表4, EL不良比例基本控制在0.2%左右,转化效率达到18.64%。

表4 不同刻蚀量金刚线电池片的电学性能对比

3 结论

本文首先分析直接添加剂法制备金刚线切割多晶硅片在产线上存在的两大主要问题,1) 制绒反射率波动大;2) 丝网印刷难度大。针对这两个问题,对制绒工艺进行优化,更改制绒添加剂的使用量,制绒配槽的初始配比,保证制绒后的硅片反射率在22.43%,绒面陷阱坑横向半径在1.5 μm~2.0 μm,同时,丝网印刷采用线痕垂直于细栅线的方式,最终实现金刚线多晶电池片转化效率提升0.05%,不良率降低2.5%。