煤层气利用技术研究进展

2018-09-06任俊卿龚文照

任俊卿, 张 伟, 龚文照

(1.阳煤集团昔阳化工有限责任公司,山西 晋中 045300;2.阳泉煤业(集团)有限责任公司化工研究院,山西 太原 030021)

引 言

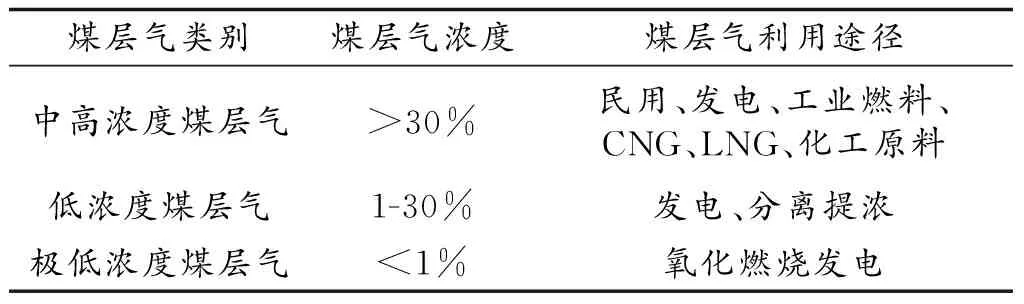

随着全球经济发展与能源结构变化,我国天然气资源供需缺口越来越大。作为我国常规天然气最现实、最可靠的补充资源,煤层气的开发利用逐步成为国家资源与能源战略的重要议题。近年来,在国家政策的正确引导与积极推动下,我国煤层气开采利用势头良好,已基本实现高、中、低、极低浓度煤层气梯级有效利用。如表1所示[1-2]。

表1 煤层气梯级利用技术汇总

1 中高浓度煤层气利用技术

2017年我国煤层气产量70.2亿m3,同比增长5.3亿m3,增幅8.2%,其中中高浓度煤层气占其总量的约三分之一。中高浓度煤层气主要来自地面抽采,部分来自井下抽采,由于甲烷含量高,绝大部分实现了有效利用(少量矿井由于气量小未实现有效利用),可作为燃料用于民用、工业和发电燃料,也可替代天然气成为化工原料,还可进一步加工生产CNG、LNG[3]。

1.1 中高浓度煤层气作燃料

煤层气作民用、工业、发电燃料的相关技术比较简单,是目前国内外普遍采用的中高浓度煤层气利用技术。煤层气作民用燃气只需在原城市燃气管网基础上稍作改进即可,具有工艺简、造价低、效益好、见效快等优点。一般有煤层气产出的矿区只要居民规模和输气条件合适,均可将煤层气用于民用,如阳泉、晋城、抚顺、中梁山、松藻、淮南、铁法、鹤壁等地都是国内煤层气民用典范。“十二五”末我国煤层气民用用户超过了320万户。

煤层气作工业燃料具有技术成熟、经济效益好等优点,但要求气源量大、组分稳定,国内阳泉煤层气氧化铝焙烧项目和铁法煤层气陶瓷城项目是该领域的先驱示范项目。阳泉煤层气氧化铝焙烧项目主要利用煤矿瓦斯作为氢氧化铝焙烧反应器燃料,年需甲烷(折纯)0.91亿m3,气源甲烷浓度为35%。铁法煤层气陶瓷城项目主要利用高浓瓦斯作为法库县陶瓷城窑用燃料,年需甲烷(折纯)1 435万m3,气源甲烷浓度为41%。

煤层气发电是目前国内外利用中高浓度煤层气的主要途径。世界各国利用煤层气发电发展较快,德国的胡戈废旧矿井发电厂总装机容量为6.5 MW,年发电量为4 800万kW·h,英国的哈华斯煤矿联合循环发电厂总装机容量为15 MW,俄罗斯最大的煤田库兹巴斯煤田也建有煤层气回收发电设备,此外法国、澳大利亚、波兰等国也在积极开展煤层气发电技术研发与推广工作。我国煤层气发电始于20世纪80年代,经过国内各矿务局(煤业集团)、科研院所几代人的不懈努力,煤层气发电技术与规模取得了长足发展,先后在辽宁抚顺、贵州六枝、山西晋城、阳泉、甘肃靖远、河南鹤壁等地建成了煤层气发电站,其中山西晋煤集团建成的寺河矿煤层气发电厂是全球规模最大的煤层气发电厂,采用联合循环发电,总装机容量12万 kW,年发电量达8.4亿kW·h,年利用煤层气1.8亿m3(折纯)。“十二五”末我国煤层气发电装机容量超过285万kW。

1.2 中高浓度煤层气作化工原料

煤层气的化工利用途径与天然气相仿,只要其组分含量符合天然气化工要求可替代天然气作化工原料,用于开发天然气化工、一碳化工系列产品。国内曾有煤层气制炭黑、煤层气制甲醛、煤层气制甲醇等项目建成运行,但由于经济效益差、政策限制等原因大多已终止。“十二五”期间国家为鼓励和引导天然气利用,制定了《天然气利用政策》,鼓励和允许天然气(含煤层气)制氢项目建设,限制天然气(含煤层气)制氮肥项目,禁止天然气(含煤层气)制甲醇及下游产品项目,这对煤层气化工发展产生深远影响[4-5]。

综合分析近几年煤层气(或非常规天然气)化工项目研究与建设进展,煤层气作化工原料利用前景较好的项目有。

1) 煤层气三重整制合成气。该工艺是煤层气甲烷经CO2-H2O-O2同时重整制合成气的过程,可以生产出H2∶CO为1.5-2.0的合成气,还可缓解甚至消除催化剂积碳,是将来生产廉价氢气、甲醇、二甲醚、合成油等清洁燃料的理想方向。

2) 煤层气制氢氰酸及其下游产品。氢氰酸下游有数以千计的精细化工产品,如甘氨酸、蛋氨酸、己二腈、靛蓝等,若利用煤层气甲烷制氢氰酸及其下游产品,将极大的减轻氢氰酸产业链对我国天然气资源的依赖,降低氢氰酸下游产品生产成本,激活氢氰酸产业链。

3) 煤层气直接制氢。目前甲烷直接制氢的方法主要有部分氧化法、催化裂解法和经CO2转化法且均处于实验室研究阶段,若上述三种技术实现工业化,廉价的煤层气将为氢能的大范围应用创造可能。

除上述三种技术外,煤层气的化工利用技术还有煤层气制合成氨、煤层气直接制乙二醇等颇具潜力的技术。

1.3 中高浓度煤层气制CNG/LNG

煤层气制CNG,是煤层气经脱氧-分离提浓-压缩来实现的,若制LNG则需要另加净化和液化步骤。煤层气制CNG需将甲烷含量超过90%高浓度煤层气(或中低浓度煤层气提浓至高浓度)压缩至20.3 MPa,装入储气瓶供天然气汽车使用或进一步净化提浓、液化制LNG。煤层气制LNG目前基本采用混合制冷循环工艺,在液化前需对煤层气进行脱酸、脱硫、脱汞、脱重烃等处理,之后经-50~-60 ℃分离和-162 ℃闪蒸得-162 ℃以下LNG[6]。

我国是煤层气制CNG/LNG研究最深入的国家之一,从20世纪90年代至今涌现出一批相关技术达到国际先进的科研院所,如中科院低温中心、中科院理化所、中科院大连化物所、煤科总院、四川西南化工研究院等,已经中试或工业化的项目有中科院低温中心、上海交大、中原油田等单位设计建造的级联式液化装置,液化能力10万m3/d;中煤科工集团与中国科学院理化技术研究所合作建设的低浓度含氧煤层气深冷液化示范工程,液化能力10万m3/d;中科院理化所、阳煤集团和北京赞成国际投资公司合作的“含氧煤层气分离液化工业实验”,装置规模1.2万t/d;山西国瑞公司、阳煤集团和四川达科特投资建设的“山西瑞阳煤层气有限公司含氧煤层气液化5万t/a LNG项目”一期(中等浓度煤层气制CNG),CNG产量10万m3/d;中国联盛投资集团投资建设的“山西沁水顺泰能源煤层气液化项目”一期,液化能力50万m3/d。

2 低浓度煤层气利用技术

国家能源局《煤层气(煤矿瓦斯)开发利用“十三五”规划》明确指出“十三五”期间要将地面抽采煤层气利用率提升至90%以上,将井下抽采煤层气(煤矿瓦斯)利用率提升至50%以上。目前,我国煤层气利用率仅35%,其中未利用的绝大部分为直接放空的低浓度和极低浓度煤层气,这不仅造成了资源的严重浪费,还加重了温室效益,造成了环境破坏。因此,开发高效利用低浓度煤层气技术不仅顺应潮流而且意义深远[7]。

2.1 低浓度煤层气安全输送与发电

目前,低浓度煤层气的主要利用途径是发电,但由于浓度范围在5%~16%的低浓度煤层气有爆炸危险,因此开发低浓度煤层气发电配套的安全输送系统则显得尤为重要。近年来,发展势头良好的低浓度煤层气安全输送系统有细水雾混合输送系统和气水二相流输送系统。

细水雾输送系统是指主要以细水雾作为防止煤层气输送管道产生火源或抑制火种传播的煤层气输送系统。该系统采用细水雾与低浓度煤层气全程混合输送的方式来解决安全输送与利用问题,是低浓度煤层气发电领域的重要突破。2005年12月由胜动集团与淮南矿业集团联合开发的世界首个“低浓度煤层气细水雾输送系统及煤层气发电站”实现了工业化稳定运行并通过了国家鉴定。目前,低浓度煤层气细水雾输送系统及煤层气发电机组已在潞安煤业集团、沈阳煤业集团、松藻煤电集团等公司下属煤矿建成运行。

气水二相流输送系统是利用环流和柱流原理,使环形水流与腔内煤层气气流形成间歇性端面水封柱塞气流,从而实现低浓度煤层气本质防爆型安全输送的系统。该系统适用于任何浓度煤层气输送。目前,气水二相流输送系统及煤层气发电机组已在淮南谢桥矿和遵义天生桥矿建成运行。

2.2 低浓度煤层气分离提浓

目前,低浓度煤层气的分离提浓是煤层气利用技术的研究热点。低浓度煤层气一般除了含有甲烷外,还会含有相当数量的N2、O2、CO2和水蒸气等杂质,要提高低浓度煤层气利用效率和应用范围,须通过除去或降低杂质气体含量,以提高煤层气甲烷含量。现已实现工业化的低浓度煤层气分离提浓技术有低温深冷分离和变压吸附提浓[8]。

低温深冷分离提浓技术通常采用机械方法把气体压缩、冷却后,利用不同气体沸点上的差异进行精馏,使不同气体得以分离。国外早在20世纪80年代就开始了深冷分离甲烷的应用研究,如今已实现了煤层气液化制LNG大规模工业化。国内中煤科工集团与中科院理化所合作建设的10万m3/d低浓度含氧煤层气深冷液化示范工程目前已试车成功,进入长周期连续运行阶段。该技术的优点是技术成熟、产品纯度高、甲烷回收率高;缺点是能耗高、投资大、设备繁杂、不适用于低浓度煤层气和较小规模煤层气田。

变压吸附提浓技术(PSA)是指在一定温度下,通过加压使目标气体吸附于吸附剂上,实现目标气与杂质气分离,之后经减压或常压解吸得纯目标气的气体分离提浓技术。国外20世纪60年代初就已经开始了变压吸附法的工业化应用研究,国内则在20世纪70年代末开始了变压吸附技术研究。目前,国内煤层气甲烷PSA提浓技术进入工程示范阶段的研究机构主要有四川达科特、上海华西、煤科总院等。该技术的优点是技术成熟、设备简单、运行成本较低、甲烷回收率高;缺点是能耗较高、对吸附剂依赖性强。

此外,膜分离、溶液吸收、合成水合物三项技术也是近年来低浓度煤层气分离提浓领域的热点技术,目前均处于实验室研究阶段。

3 极低浓度煤层气利用技术

极低浓度煤层气俗称乏风,占煤矿涌出煤层气总量的70%,每年产量巨大且甲烷浓度极低(一般低于1%),由于缺乏有效的利用途径,绝大部分乏风被直接放空,造成了资源浪费和环境破坏。针对上述情况,国内外科研机构均对乏风利用进行了研究,形成了一系列利用技术,其中主要技术可分为主要燃料利用技术和辅助燃料利用技术两类。

3.1 主要燃料利用技术

乏风由于甲烷浓度低,通常情况下难以实现自稳定氧化燃烧,只有当环境温度维持在1 000 ℃以上时,才能实现稳定氧化燃烧并产生热量。针对乏风这一特性,研究人员主要开发了两类利用技术,一类是保持1 000 ℃以上的环境温度,以实现甲烷的稳定氧化燃烧,代表技术是热逆流氧化技术;另一种是采用催化剂降低甲烷氧化反应活化能,实现较低温度下甲烷的稳定氧化燃烧,代表技术是热逆流催化氧化技术[9-10]。

热逆流氧化技术最早是由瑞典的MEGTEC公司开发,该公司研制的VOCSIDIZER系列热流转反应器是将10 ℃~30 ℃的乏风送入已预热的固定床反应器中,在1 000 ℃的高温下,乏风中的甲烷发生氧化并释放热量,通过反应器内惰性蓄热填料层进行热交换,将产生的热量用于生产蒸气和热水,蒸气可用于汽轮机发电,热水可用于供暖。1994年英国煤炭公司首次引进该装置,成功实现了8 000 m3/h、甲烷含量0.3%~0.6%乏风的高效利用。2000年后,澳大利亚的必和必拓公司、我国的平煤集团、郑煤集团、重庆松藻煤电有限公司先后引进了多套VOCSIDIZER装置。我国的胜动集团、中煤科工集团重庆研究院、中科院工程热物理研究所、山东理工大学、淄博淄柴新能源公司在热逆流氧化技术研究领域也取得了不错的成绩,其中胜动集团研发的卧式瓦斯热逆流氧化装置单台处理量达60 000 m3/h,淄博淄柴新能源公司与高校合作研发的立式乏风热逆流氧化装置单台处理量达40 000 m3/h。

热逆流催化氧化技术是在VOCSIDIZER系列热流转反应器基础上,将固定床中间部分惰性填料替换为催化氧化催化剂,使甲烷自氧化燃烧温度降低到几百摄氏度(低于350 ℃),更好的维持了反应器稳态运行并获得了更多反应热。该技术最早由加拿大矿产与能源技术中心开发,我国的北京化工大学和中科院大连化物所也分别开展了热逆流催化氧化技术研究,其中北京化工大学与山西璐安集团合作开展了热逆流催化氧化技术工业化示范,装置处理量为1 000 m3/h,甲烷转化率达90%以上。

3.2 辅助燃料利用技术

乏风作为助燃空气的研究与应用还不够成熟,目前主要的研究方向有内燃机助燃、燃气轮机助燃、锅炉和窑炉助燃等,其中内燃机助燃已实现工业化示范。澳大利亚BHP公司的Appin煤矿装备有54台功率为1MW的内燃机发电机组,采用采空区瓦斯作主燃料,乏风替代部分新鲜空气作助燃料。虽然该项目因Appin煤矿矿井通风系统改变目前尚未使用矿井乏风,但其试验运行情况已经证明该项目具备商业可行性。据Appin煤矿试验结果显示:采用乏风作助燃料比直接用空气节省了10%的主燃料,减少了20%的瓦斯排放量[10-11]。

4 结语

煤层气利用对增加清洁能源供给、改善大气环境、保障煤矿安全等具有重大战略意义。目前,我国虽实现了中高、低、极低浓度煤层气有效利用,但距离世界先进或实现工业化仍有一定差距。中高浓度煤层气易实现利用,已逐渐形成民用、发电、工业燃料、CNG、LNG、化工原料利用技术体系,但装备大型化、成套化、高效化、运行稳定性需突破;低浓度煤层气在安全输送发电、变压吸附提浓、深冷液化提浓方面进展较大,但仍需加强攻关,加大示范力度;极低浓度煤层气(乏风)在氧化燃烧发电领域已开展工业试验,但尚处于起步阶段,需进一步加大研究与示范。