我国现代煤化工产业发展现状及制约因素分析

2018-09-06李红斌

李红斌

(同煤集团大友选煤有限责任公司挖金湾选煤厂,山西 大同 037000)

引 言

随着国民经济的不断向前发展,我国能源消耗不断增加,虽然近些年来,石油、天然气等消费比重在国内能源占比中有所增加,在我国能源构成中,煤炭仍是占据主要地位,2016年我国煤炭消耗占整个能源消耗比重的62%,这跟我国的能源赋存中“富煤、贫油、少气”的特征有较大关联。近些年来,国内污染问题日益成为人们关注的重点,煤炭清洁化利用俨然成为一重要研究课题,科学合理的使用煤炭资源、大力发展高效清洁煤化工是煤炭清洁利用的重要方式,同时也符合我国实际发展方向。

煤化工是以煤炭为原料,通过各种技术手段生产清洁能源及相关化工制品的产业,煤化工典型的产品为煤制油、煤制气、已二醇等。现代煤化工产业是合理高效清洁利用煤炭的重要形式之一[1],根据相关预测数据,到2020年我国煤化工产业中,每年煤制油及煤制气产能可以达到1 300万t及170亿m3,因此,发展现代清洁煤化工产业具有重要的现实意义。

1 现代煤化工产业发展现状

现代煤化工产业的发展主要依靠的就是技术、工艺的创新,主要技术包括煤制油技术、煤制气技术及煤制化学品等技术内容。我国目前这几个方面的技术均有建成投产现实案例。

1.1 煤制油技术发展现状

煤制油技术主要包括煤的直接液化和间接液化两种途径[2],其中直接液化技术主要有美国的HTI、H-Coal、EDS、SRC等技术工艺,德国的IGOR技术工艺、中国神华煤液化技术工艺、日本NEDOL技术工艺、俄国的FFI低压加氢技术工艺,在我国的典型项目是神华集团2008年建成投产的位于内蒙古鄂尔多斯的煤直接液化项目,该项目是世界上第一个利用煤直接液化技术的大型煤制油项目;煤炭间接液化技术主要是先将煤转化成合成气,然后利用各种催化装置,将合成气体转化成油类产品,主要技术工艺有费托法、改良费托法、丹麦的TIGAS技术等,间接液态法生成的合成气利用上述工艺技术直接液化成油类,间接液化技术主要典型项目有,2009年投产运行的潞安长治间接液化项目及2016年底成功投产的神华宁煤每年400万t的煤制油项目。

1.2 煤制气技术发展现状

煤制气技术同样分为直接法及间接法两种技术工艺[3],直接法的典型代表工艺为美国巨点公司的一步法煤制天然气技术,简称“蓝光技术”,该项技术国内暂未有具体项目;间接法主要技术工艺有德国Lugri技术、英国DAVY技术等技术工艺,在具体的工业化应用中大多采用间接法技术工艺,我国的典型的示范性项目有大唐克旗煤制气项目、庆华伊犁煤制气项目及汇能煤制气项目等。

1.3 煤制化学品技术发展现状

煤制化学品的主要产物有二甲醚(DME)、甲醇(CH3OH)芳烃、甲基丙烯酸甲酯(MMA)、乙二醇(EG)等[4]。煤制化学品较为成熟的技术有:MTO技术、德国的MTP技术、中科院大连物化所的DMTO技术、中国石油化工集团的SMTO技术等技术工艺。我国的煤制化学品项目已有多个项目投产运行,例如世界首套煤基甲醇制烯烃项目-神华包头煤化工项目、中石化贵州织金每年60万t的煤制烯烃项目。

2 煤化工项目政策分析

十一五期间我国煤化工产业处于“野蛮”高速发展期,各级政府大力发展煤化工产业,不考虑环境,水资源承载能力,不关注技术应用是否成熟,甚至出现有煤必有煤化工,煤化工项目遍地开花的现象,短期内,大量煤化工项目立项开工,到最后整个煤化工产业出现产能严重过剩,部分煤化工项目开工率交底,在此背景下国务院于2009年出台文件,要求3年内原则性不再审批煤化工项目。

2011年国家发改委出台的文件明确要求,50万t/年的煤制烯烃项目,100万t/年及以下的煤制甲醇项目、煤制二甲醚项目、煤制油项目,20亿m3/年的煤制气项目,20万t/年及以下的煤制乙二醇项目暂停建设。

2012年到2014年,国家对煤化工项目推进持谨慎态度,在推荐重点煤化工项目建设时期强调煤化工项目的环境保护及水资源保证等内容,2012年颁布的煤炭工业“十三五”规划中要求稳步推进煤化工项目的建设,在内蒙古等六个省份选择煤种合适、水资源相对较为丰富,环境承载力满足要求的的地区建设 ,2015年将煤制烯项目审核权下放到省级发展改革部门负责,2016年在《现代煤化工“十三五”发展指南》中提出了要节能减排、技术规模等三个方面的要求,到2020年我国煤制油、煤制气、煤制烯烃等各方面的产能均能得到明显提升,同时突破10余项关键技术,实现5项~8项关键技术的转化,且2020年煤化工项目的工业增加值水消耗量、温室气体排放量分别较2012年降低10%、5%,能效提高量较2012年提升5%。

3 现代煤化工面临的问题

3.1 水资源制约

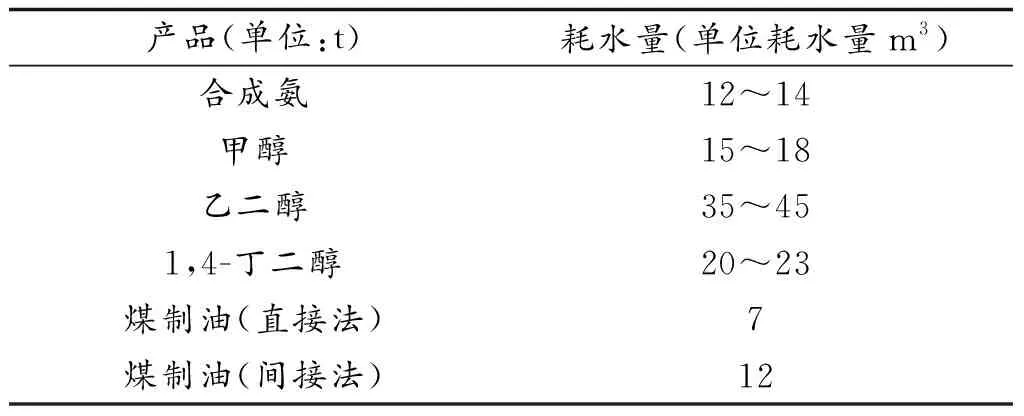

煤化工产业对水资源的消耗比较严重,成为制约煤化工产业发展的重要因素,如表1所示,是部分煤化工产品耗水量,我国煤炭赋存具有北多南少,西多东少的特点[5],但是,水资源分布确是南多北少,东多西少,煤水存在逆向分布的特征。在我国确定的13个大型煤炭基地中,除了云贵及两淮地区水资源丰富外,其余11个地区均不同程度上缺水。

表1 吨煤化工制品耗水量

3.2 煤制气技术对原煤要求较高

煤制气技术是现代煤化工技术的重要部分,其中固化床煤制气技术较为成熟,但是它对煤体本身的要求比较高,它需要块煤,同时对煤体的热稳定性及机械强度有较高要求,目前的煤气化技术尚不能消耗水分、灰分较大的褐煤,使得大量的劣质煤在长期不能得到较好的消耗[6]。

褐煤的灰分、挥发分、水分均较高,热值及熔点较低,我国的褐煤储量达到了1 303亿t,约占国内煤炭储量的13%,目前已探明的的区域中,内蒙古东北部地区的褐煤占到已探明储量的3/4,西南地区的云南褐煤储量占到已探明储量的1/5。除去褐煤以外,灰分较高、含硫较高的煤炭气化也是空白区,随着煤炭开采强度的增加,优质的煤炭资源储量不断降低,随之而来的大量劣质煤炭产量日益增加,因此,加大对劣质煤综合利用的研究十分必要。随着煤矿综合机械化水平的不断提升,矿井综采设备得到了普遍使用,原煤中块煤所占比例越来越低,粉煤占到比例可以达到70%以上,10 mm以下的煤粉、劣煤产量不断的增加,因此,如何高效的使用这些水分、灰分等指标较高的劣质煤炭,实现煤炭资源的全方位合理利用,已经成为一个必要的方向。

3.3 高能耗、效率低、碳排放量大

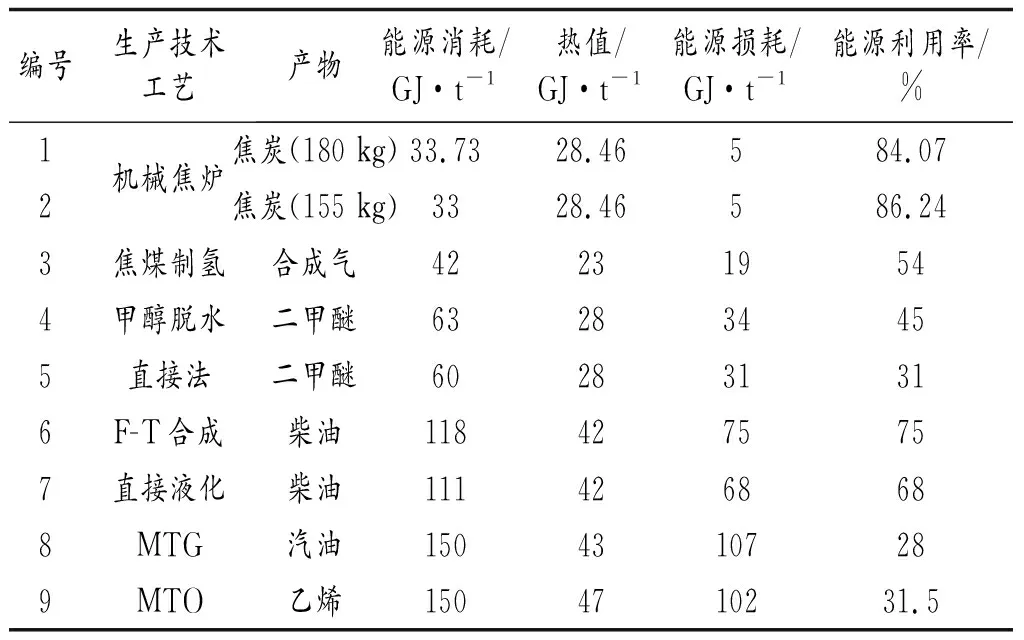

煤化工行业的能耗远远高于石油天然气行业,以甲醇为例,煤制甲醇的每吨甲醇需要耗能约42 GJ,天然气制甲醇能耗约为30 GJ,为煤制甲醇能耗的70%。就目前我国的煤化工发展现状而言,每1 t煤制油采用直接液化法则消耗约3 t优质煤炭,采用间接转化法则消耗约5 t优质煤炭,并且消耗7 t~11 t水资源,同时需要排放大量的温室气体。以煤制烃为例,若是建设60万t/年产能的项目,则需要配套的优质煤炭资源为315万t,水量为2 700万m3,需要的投资将近200亿元。如第40页表2所示,为部分煤化工产品的能耗统计情况。

3.4 资金、土地、环保等因素

首先,煤化工产业为资金密集型行业,以煤制烯烃为例,万t的投资额度为3亿元,目前国内禁止50万t/a及以下的煤制烯烃项目建设,若建设60万t/a的项目,则需要投资将近190亿元,同样,煤制气的项目投资密度也是较大,亿m3投资额度约为6亿元,国家禁止20亿m3/a及以下的项目建设,因此,若上马新的煤制气项目,则需要的投资额度至少为120亿元;其次,随着城市化工业化进程的不断扩张,土地资源紧缺的状况加急,煤化工项目的用地指标难以获取;最后,随着国内环境压力的不断增加,煤化工产业带来的污染问题日益受到关注,采用不同的煤质,选用不同的生产工艺、不同的产品带来的污染各不相同,若以褐煤、烟煤作为原料进行煤制气带来的污染程度则远高于无烟煤及焦煤。

表2 部分煤化工产品的能耗情况

4 结语

近些年来,我国煤化工产业得到了长足发展,但现实发展历程中面临不少问题,只有对煤化工产业现有技术工艺手段,煤化工产业政策及煤化工行业面临的问题进行综合分析,以期找出制约煤化工产业发展面临的问题,更好的促进现代煤化工产业的发展。