天津LNG接收站装车撬国产化问题研究

2018-09-06王晓刚

王晓刚

中海油天津液化天然气有限责任公司,天津 300452

LNG装车撬是LNG接收站中关键设备之一,承担着为LNG罐车充装的任务。目前我国已投产的LNG接收站有十几座,但使用的装车撬大部分为国外进口产品,国外厂家存在售后不及时、收费高等问题,国内企业针对这一问题在2010年前后开展了国产化研究,并且取得了一定进展,在LNG接收站中也得到了实际应用。天津LNG接收站一期建设项目的20台装车撬采用法国FMC公司产品,二期扩建项目的11台装车撬准备实行国产化,因此对国产化中相关问题进行了调查和分析研究。

1 装车撬主要构成

装车撬通常由装车臂、撬本体和控制系统组成。装车撬通过装车臂直接与槽车连接,通过控制系统控制操作,实现LNG充装作业。

1.1 装车臂

装车臂上的核心部件包括旋转接头和拉断阀。旋转接头采用无润滑结构,并且应用氮气吹扫滚道保持管内干燥。旋转接头的可靠性直接决定了整个低温装车臂的使用性能和寿命。

拉断阀采用碟板结构形式,能确保在拉断前,蝶板是关闭状态,被自动拉断后分为两个封闭的阀体,保证装车臂两端管内液体或气体不会泄漏,从而防止发生意外,避免对人员和设备造成危害。

1.2 撬本体

撬本体包括LNG液相管道、气相管道、放空管道、氮气吹扫管道、仪表风管道、排净管道以及管道上的附属管件、阀门、仪表等。

(1)液相管道。液相管道用于将LNG从现场储罐装载至槽车。管道上依次配置有流量计、流量调节阀、安全阀、气动关断阀、压力变送器和温度变送器。

(2)气相管道。气相管道用于回收槽罐车罐内BOG气体,维持气液平衡。管道依次配置有温度变送器、压力变送器、安全阀和气动关断阀。紧急情况时,气动切断阀自动关断,保证安全。

(3)放空管道。放空管道用于释放系统内压力(如安全阀排出气体)和汇集管道吹扫介质。

(4)氮气吹扫管道。氮气管道有两个作用,一是吹扫装车橇和装车臂管道;二是吹扫旋转接头,把旋转接头滚道内水蒸气及时带到旋转接头的外面,使低温条件下装车不至于由于水蒸气在滚道内结冰而导致旋转接头卡死现象。管道上配置了多处调压阀,按各管道需要压力吹扫各管道。

(5)仪表风管道。仪表风管道为气动执行机构提供工业用压缩空气。

(6)排净管道。排净管道用于收集装车结束后管道中残余液体,且第一次装车前可通过其预冷管道。

2 国产化应用情况

目前具有LNG接收站装车撬生产及应用业绩的国内厂家只有两家。通过调研发现,装车撬厂家具备成撬资质及能力,装车臂、控制系统能够自行生产,但撬本体上的低温阀门仍然以进口为主。国内的控制系统一般都由厂家自行生产,配合其自身装车撬使用,但将自身控制系统与其他厂家的装车撬配套使用则较为困难,控制系统与原有控制系统的兼容是实施过程中的关键所在。

2.1 低温阀门

低温阀门质量的好坏直接决定着装车撬的使用寿命,使用方在采购时一般要求低温阀门采用延长阀盖设计,阀体、阀芯等主体材料采用CF3M/CF3/CF8M/CF8等奥氏体不锈钢。低温球阀采用PCTFE嵌入的弹性软密封结构,填料应使用唇式密封+石墨+PTFE结构,并且手动隔离阀、切断阀防火性能应满足ISO 10497、API607、API6FA或同类规范的要求,同时适合于低温环境。液相臂和气相臂上的隔离阀应为防火阀,并提供认证证书。而装车撬供货商一般不自行生产低温阀门,大都通过外购,国内能够生产LNG低温阀门的企业仅纽威一家,且只能够生产小尺寸低温阀,装车撬上最大口径阀门为3in(1in=25.4 mm),纽威具备生产能力,但装车撬厂家常因货期和价格问题选择进口阀门。

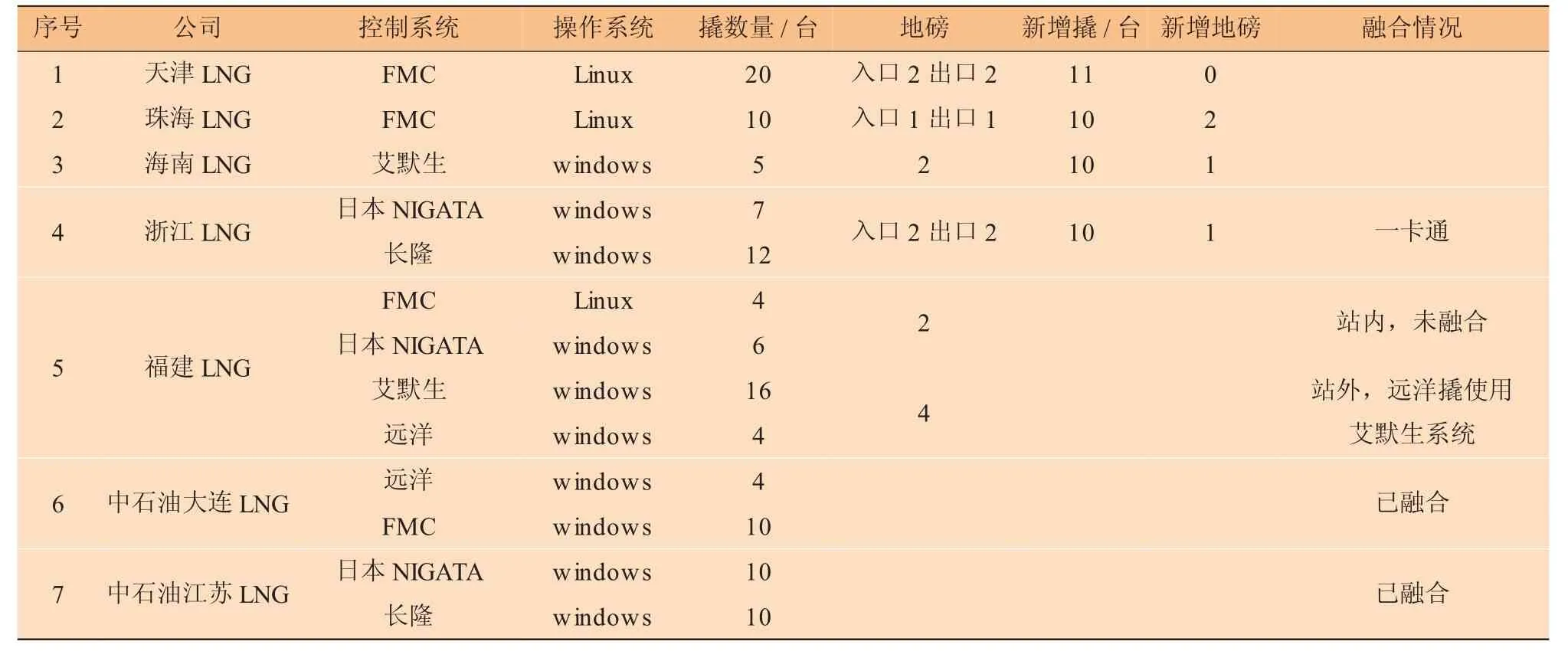

2.2 控制系统

控制系统是装车撬核心设备之一,国内各公司采用的控制系统情况见表1。

3 天津L NG接收站装车撬控制系统选择

3.1 控制系统选择

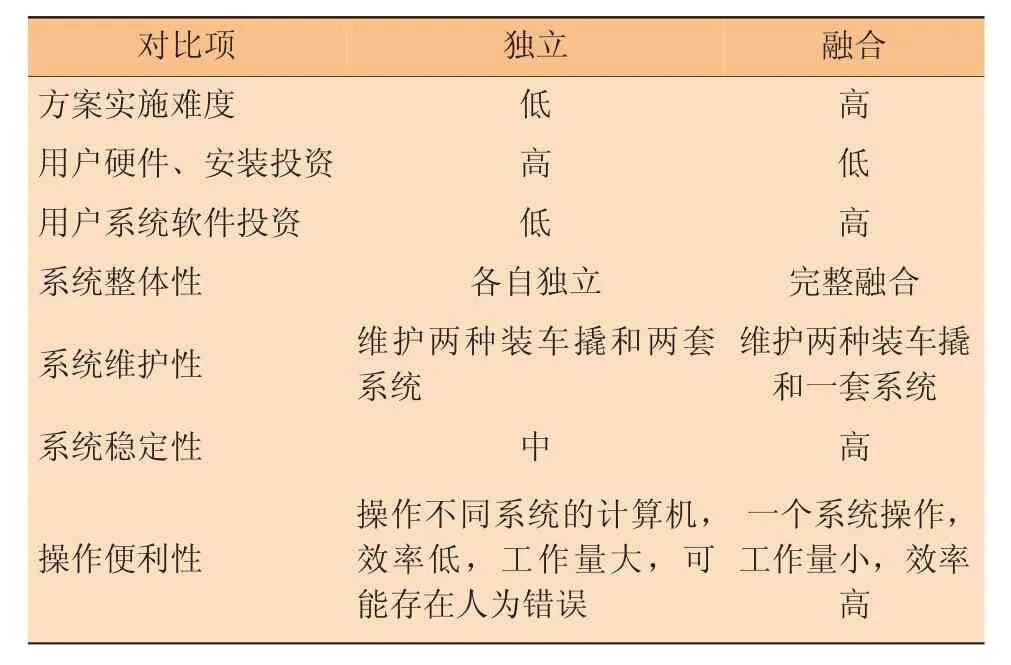

天津LNG接收站一期建设20台装车撬,采用法国FMC公司产品,二期扩建11台装车撬,准备实行国产化,新增装车撬的控制系统有3种选择:一是将新系统与老系统各自独立运行;二是将新系统并入老系统,实现统一控制;三是将老系统并入新系统,实现统一控制。独立系统与融合系统具体差别见表2。

表1 国内各公司采用的控制系统

表2 系统融合与独立对比分析

从表2可以看出,独立系统运行时,操作人员需操作两类系统,操作量增加;另外老系统一般为国外厂家,且在一期工程的时候未提供管理员权限,如果要接入其系统,需要支付高额的服务费用。经过分析决定,天津LNG接收站采取第三种方案,但将国外厂家装车控制系统融合于自身控制系统存在困难。根据调研情况,目前只有中石油大连LNG和江苏如东LNG进行了原厂家控制系统改造,由国内厂家将原有控制系统并入自身控制系统[2-3]。

3.2 系统融合方案选择

系统融合方案有3种:一是新设置的控制系统上位机为唯一操作平台,在其上实现融合操作,原有批控器不拆除,无缝对接原厂家批控器的通信协议,实现融合要求;二是委托第三方提供上位机,在第三方系统上面实现融合;三是通过更换原厂家批控器,接入新增的装车控制系统实现融合。

3.2.1 方案对比

方案一:国内厂家需能够获取原系统通讯协议及地址点表、数据库读取权限,可以通过与原厂家合作和自行研究获得,但自行获取数据是否合法合规、是否会给使用方带来任何相关法律纠纷需进一步探讨。

方案二:融合设备接入点为两套系统的以太网交换机,且需原厂家以及新厂家开放数据支持,包括但不限于装车单号、撬号、起始时间、设定量、实装量等相关装车数据,同样存在取得原厂家授权的问题。

方案三:需在装车区拆除原有批控器,更换为新厂家批控器,重新接线,实施后易于实现融合控制。但存在以下问题:其一,更换批控器的撬需要断电、防爆箱内部改线,然后再重新调试,改造过程影响日常运营。其二,批控器逐批更换,意味着在较长一段时间内,新、老两套系统要并行才不会影响日常运营,因此国内厂家要完整提供一套装车控制系统,但在更换完批控器后,配电、通信机柜等在融合后无法利用,浪费用户投资。其三,调试改造后的装车撬和系统运行期间,系统运行稳定性没有保障,尤其是对用户一期无冗余服务器的情况下,如果调试出现问题,必然会影响装车撬的正常运行。

经对比,天津LNG接收站决定采用方案一。

3.2.2 方案特点

本方案拟实现的上位机系统无缝对接FMC公司的厂家通信协议,原有装车撬无需改造,新的上位机系统可统一实现所有31台装车撬的业务和监控管理。

由于业务室目前有3套不同的系统,司磅员在进行开单、结算时要操作3台计算机,效率很低。本方案拟通过整合地磅客户端和业务客户端的功能,来降低司磅员的工作量,提高业务办理效率、避免人为错误。

由于FMC装车撬采用HID读卡器,因此新增装车撬及上位机系统也采用HID卡,确保与现在使用的卡兼容,即任意一张卡都可在所有装车撬进行操作。

FMC公司提供的服务器采用了Linux操作系统,并且未开放管理员权限,导致服务器的维护和升级必须依靠FMC公司。本方案拟更换服务器系统环境为Windows系统,使业主方可自主进行日常维护工作。

在没有服务器管理员权限的条件下,要进入服务器的Linux系统数据库,导出标准格式文件的业务数据,以便导入新的上位机系统,避免丢失历史数据。

3.2.3 控制系统融合后实际效果

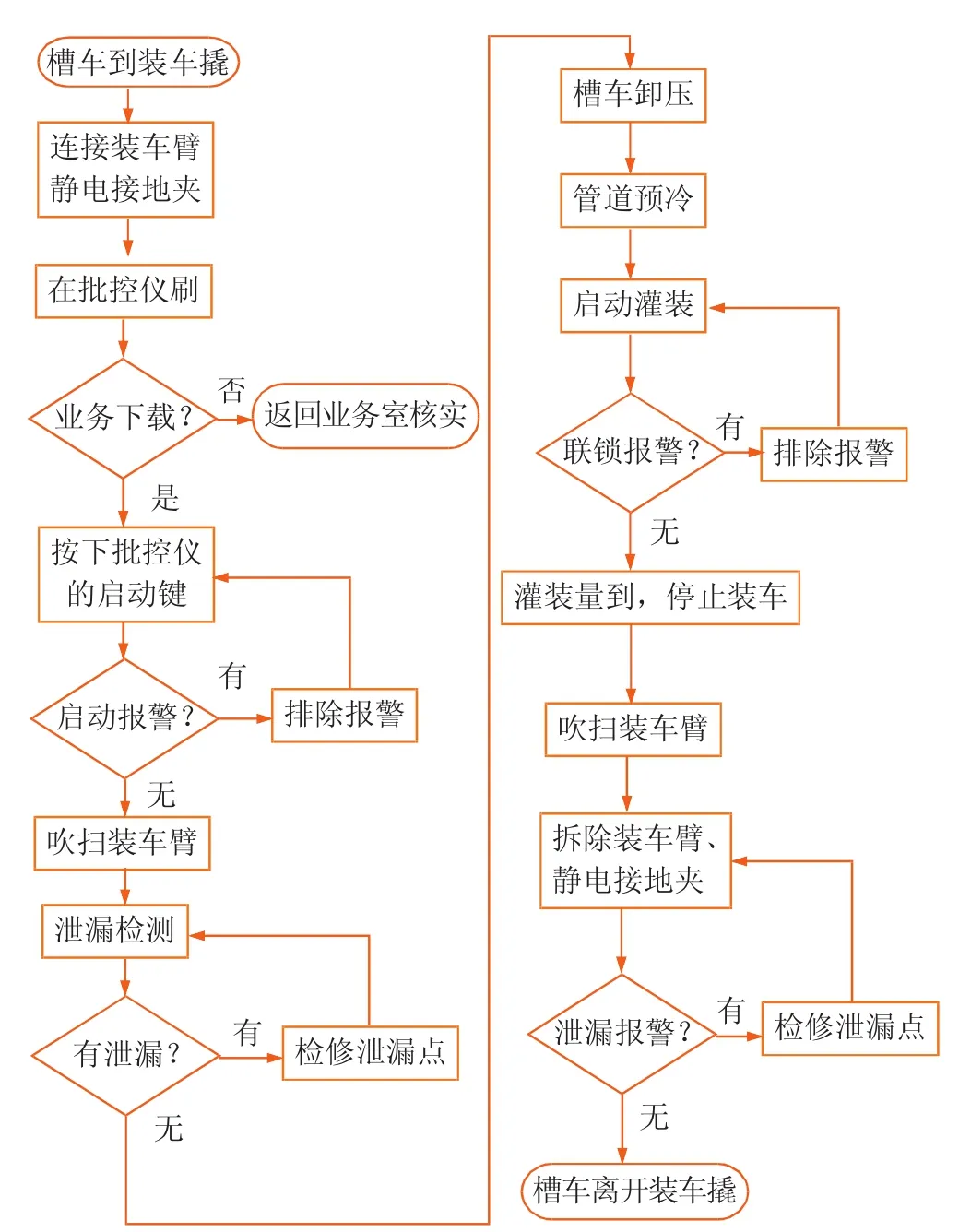

经实际分析现场情况,采用的方案拓扑图见图1,在现场很小的改动下实现系统融合,达到一套上位机系统控制所有装车撬的目的。装车后业务流程见图2。系统融合后,经现场实际运行,有以下优势:

(1)大大减少了操作人员的工作量,同时也节省了槽车司机前期信息录入及在原FMC批控器按键操作时间,使装车操作时间与原来相比节省5~10min,增大了天津LNG单日外输量。

(2)摆脱了对外国厂商技术依赖,节省了今后运维费用,也提高了装车撬故障后应急修复能力,同时增加了槽车信息管理、司机信息安全管理及司机排队智能化管理系统,减小了等候区等待时间,避免司机排队冲突问题。

图1 融合系统拓扑图

图2 装车操作流程图

4 结论

目前国产装车橇已在天津LNG接收站成功应用,有效降低了采购及运营成本,节约了采购时间。但对于不同国外厂家装车撬控制系统的兼容问题,需要国内厂家深入研究。此外,装车撬上低温阀门的国产化问题需进一步研究。