水平定向钻穿越海沟施工难点及处理方法

2018-09-06刘艳辉霍学庆

王 海,刘艳辉,霍学庆

中国石油管道局工程有限公司第四分公司,河北廊坊 065000

1 工程概况

中缅油气管道5#海沟穿越位于缅甸西海岸,包括三条管道,分别为:D 1016 mm×17.5 mm的X70天然气管道、D 813 mm×14 mm的X70原油管道和D 114 mm×6.0 mm的光缆硅胶套管。三条管道平行穿越,原油与天然气管道间距15 m,天然气管道与硅胶套管间距12 m。设计范围内管道实长约1498 m,其中定向钻穿越段1206 m,一般施工线路段292 m。穿越工程等级为大型。

2 地质情况

5#海沟穿越位置位于安村那英岛(Na yangtaung)与耶罔春岛(Ye gaungchein)之间。属于阿拉干海滨低地,呈北向西展布,该区大部分地带属于包含了众多大小不等岛屿的潮间滨海湿地和海岸阶地平原地貌。其中滨海湿地和阶地分布最广,表现为包含一些零星的基岩岛山和仅高出海平面几米的平原地貌。测量资料显示,海沟穿越段最低点低于海面17.1 m,海堤外围两岸地形平缓,海沟SW岸为水稻田,属“围海造田”带,地面高程低于海面1.3~1.7 m;海沟NE岸为大片养虾塘,地面高程低于海面0.9~3.1 m,局部高于海面0.5~1.5 m。海沟地貌情况见图1。

图1 海沟地貌

5#海沟场区地层覆盖层构成包括:第四系坡积层第四系海相沉积层,第四系海陆交汇沉积层下伏基岩为第三系中新统(T)

m泥岩、粉砂质泥岩、泥质粉砂岩和砂岩构成厚度不等的沉积韵律,由于地表均被第四系覆盖层覆盖,工程勘察区及周围无基岩出露,由钻孔岩芯初步判定,岩层倾角在48°~65°。详勘揭露的工程地质单元层由上至下为:

⑦-2第三系中新统(Tm)强风化粉砂质泥岩、泥岩:深灰、灰黑色中厚层粉砂质泥岩、泥岩,泥质结构,层状构造,节理裂隙发育,岩体破碎,以陡倾角节理最发育,其次是中等倾角节理,缓倾角少见,岩芯呈碎块状、岩屑状,勘探孔岩层倾角在40°左右,本层厚度为0.5~2.1 m,平均厚度为1.27 m,全孔岩芯平均采取率为98.7%,岩石质量指标RQD普遍为0%,在勘察范围内及外围2 km范围普遍为第四系覆盖层覆盖无基岩露头。

⑦-3第三系中新统(Tm)中等风化粉砂质泥岩、泥岩:深灰、灰黑色中厚层状粉砂质泥岩、泥岩,泥质结构,层状构造,节理裂隙发育,岩体破碎,以陡倾角节理最发育,岩层倾角为60°~65°,其次是中等倾角节理,缓倾角少见,岩芯多呈短柱状、碎块状,少量柱状,勘探孔岩层倾角在40°左右。全孔岩芯平均采取率为98.4%,RQD普遍为0%。

断层带及断层影响带:断层带所处地层为第三系中新统,可判定断层发育时间为第三系中新统,断层带组成物质为碎裂岩、碎块岩、片状岩及少量糜棱岩,局部可见构造透镜体,弱胶结,岩成分为粉砂质泥岩、粉砂岩。

本次5#海沟穿越主要地层为强风化泥岩和粉质黏土、淤泥。

3 施工过程

2012年10月开始施工准备,光缆套管施工时间为11月20日至11月26日,输气管道施工时间12月15日至2013年2月6日,输油管道施工时间2013年2月15日至3月19日,2013年5月1日完成地貌恢复。

导向孔采用9.5 in(1 in=25.4 mm)钻头和外径165 mm的泥浆马达钻具组合施工[1]。预扩孔采用岩石扩孔器,输油管道进行22、30、38、44 in共4级扩孔,气管道进行24、32、40、46、52 in共5级扩孔。管道回拖采用桶式扩孔器带管回拖。

本次施工泥浆使用高效膨润土和添加剂配置,并增加水化装置,保证泥浆的护壁性能,泥浆黏度120~150s之间,pH值控制在9~11,相对密度值约1.05。

4 主要施工难点及处理方法

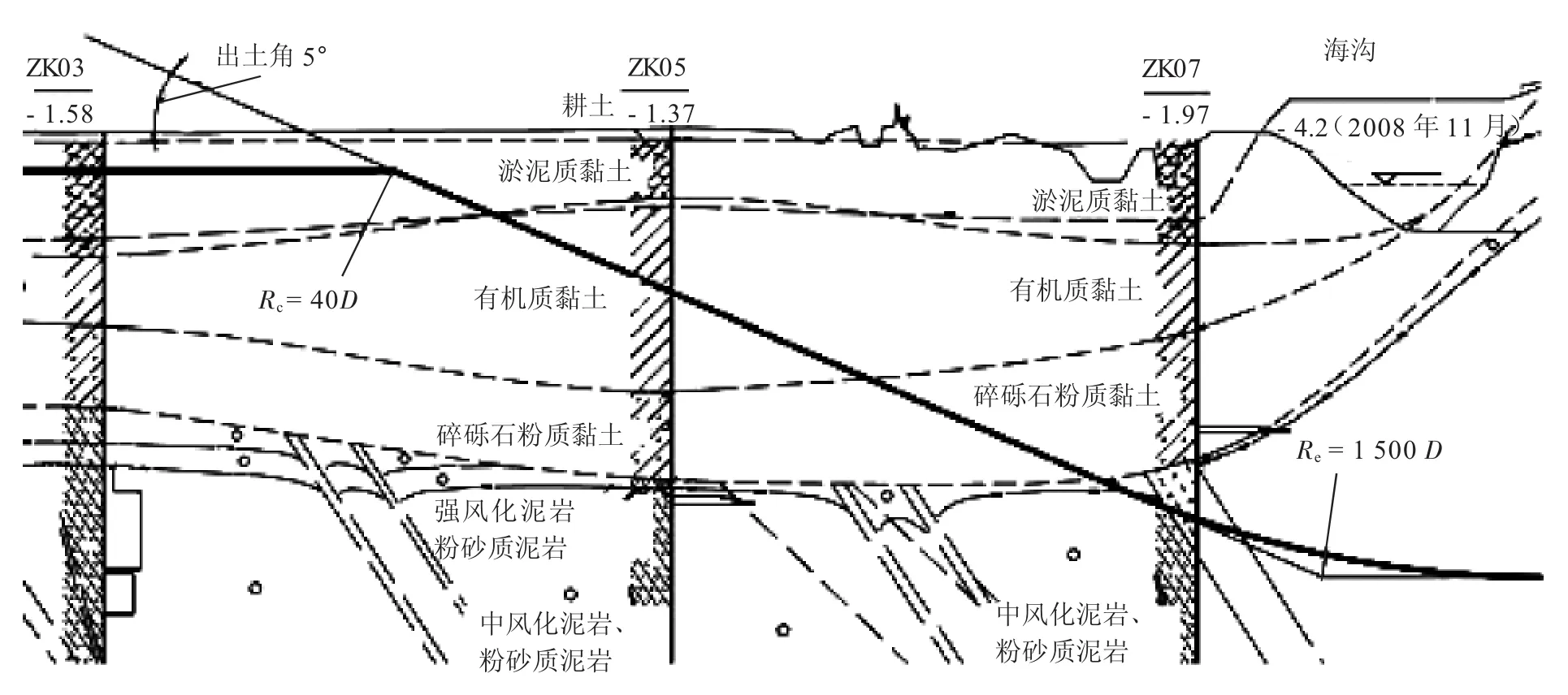

4.1 软硬交界面穿越

出土侧穿越曲线断面见图2。5#海沟黏土层与基岩的交界面据出土点250 m,且由于黏土层与淤泥层抗压强度差,扩孔时扩孔器在重力作用下大幅度下沉,因此导致穿越曲线形成夹角,造成管道回拖风险加大[2]。针对这种情况,采取以下方法尽量减小穿越曲线形成的夹角,使穿越曲线处于理想的状态。

图2 出土侧穿越曲线断面图

(1)调整扩孔方向。导向孔穿越完成后,在出土点一侧安装另一台钻机,从入土点方向往出土点方向扩孔,由于扩孔方向的变化导致扩孔器受力的改变,从而减少了扩孔器在黏土层的下沉程度,有利于穿越曲线的圆滑过渡。

(2)提升扩孔速度。在扩孔器从泥岩层进入黏土层和淤泥层后,加快扩孔速度,尽可能增大钻杆的拉力,从而适度抵消扩孔器重力引起的扩孔器下沉,提高扩孔曲线的精确度。

4.2 扩孔扭矩大

对于长距离海沟穿越,尽管泥岩抗压强度不大,但扩孔扭矩却较大,这是整个中缅管道海沟穿越普遍遇到的问题。此外,由于岩性破碎,切削的岩屑颗粒度大小不均匀,局部容易形成堆积,也给扩孔扭矩带来了很大影响。由此引起了扩孔速度慢、泥浆使用量大、施工时断时续等问题,为有效解决这些问题,采取了以下措施:

(1)在入、出土点各安装1台钻机实行联合扩孔。其中1台为主钻机,按照正常旋转方向扩孔,扩孔扭矩控制在30000~40000N·m。另一台钻机反向旋转与主扩孔钻机转速同步,控制扭矩≤30000 N·m,这样就可以满足大扭矩扩孔的需要。实践证明,只要两台钻机的司钻人员密切配合,双钻机扩孔速度明显高于一台钻机扩孔速度。

(2)加大泥浆排量。在入、出土点各安装2台泥浆泵及其配套的泥浆回收和配制系统,扩孔时从入、出土点同时注入泥浆,提高扩孔器水眼的射流速度,减少岩屑堆积对扩孔器的影响[3-4]。

4.3 泥浆漏失

海沟穿越地层主要为砂质泥岩、泥岩,泥质结构、层状构造,节理裂隙发育,岩体破碎,RQD普遍为0%。因此,导向孔钻进几百米出现泥浆漏失,漏失点容易形成岩屑堆积,对后续扩孔及回拖作业带来了极大的风险,对此采取以下措施:

(1)保障泥浆性能。提高泥浆的携带性和流动性,施工前严格制订泥浆技术指标,施工中使用六速旋转黏度计,对配制的每罐泥浆进行性能检测,在切实满足质量要求的情况下方可使用。

(2)提高泥浆流动性。加大泥浆排量,降低泥浆固相含量,提高泥浆的流动性[5]。

(3)增加洗孔作业。每级扩孔完成后使用小一级的桶式扩孔器进行洗孔作业,进一步降低孔内泥浆的固相含量,提高泥浆的流动性和孔内的通畅性。

(4)进行泥浆堵漏。在施工中出现泥浆漏失时,及时在泥浆中加入随钻堵漏剂。

4.4 泥浆性能稳定性

穿越点地处海相沉积地层,会发生海水侵入,对泥浆性能损害非常大,此地层中钙镁离子含量高,氯化钠含量高,因此泥浆的性能及稳定性是穿越成功的关键因素之一,对此采用以下方法:

(1)提高泥浆pH值。为减少钙镁离子和解除盐侵现象,保证泥浆的携带性能,适量加大纯碱和烧碱的加入量,加量以保证返出浆的pH值在10以上为准[6]。

(2)添加CMC(羧甲基纤维素钠)进行护胶。为防止海水和地层中的氯化钠破坏泥浆性能,必须加入适量的CMC进行护胶,加量在0.3%左右,如果海水侵入量过大则加入其他添加剂护胶。

(3)强化泥浆回收循环利用。加强泥浆的循环利用,能回收的泥浆尽量回收,这样既可提高泥浆的稳定性、减少泥浆水化时间,又可以降低泥浆材料的使用量。

4.5 管道的焊接与发送

穿越管道出土点位于海沟SW岸为水稻田,属“围海造田”带,地面高程低于海面1.3~1.7 m,因此,管道焊接及发送是制约穿越的突出问题。为此,采取以下措施:

(1)围堰。用湿地挖沟机在原有围海造田的基础上围住一个长250 m、宽80 m的区域及与此相通的码头和道路,围堰高度1.8 m,保证最大潮位时作业不受影响。

(2)场地铺垫。在围好的区域四周抽水以降低围堰内的地下水位,同时围堰内铺垫山体土50 cm厚,保证设备正常行走和吊装,由于施工期间处于旱季,基本不受降雨影响,因此,围好的场地只要铺垫适当足以满足正常施工。

(3)安装滚轮架,进行管道分段预制。在已经铺垫好的场地内安装10~15组滚轮架进行管道焊接、检测、补口,当完成上述作业达到180 m时,将管道推入围堰外的滩涂发送沟中,再进行后续180 m的焊接[7],以此类推直到完成全部管道预制。滚轮架及发送沟见图3、图4。

图3 利用滚轮架协助管道安装

图4 将分段预制完成的管道推入发送沟内

5 结束语

5#海沟穿越施工过程中严格执行了上述技术措施,输气管道穿越从导向孔开钻到完成回拖历时54 d,最大回拖力800 kN,输油管道穿越从导向孔开钻到完成回拖历时38 d,最大回拖力仅700 kN,达到了理想的预期效果,也进一步说明了采取的施工措施得力有效。