大型支承辊锻件缺陷分析

2018-09-05汪雨昌赵学谦胡寒婷宋亚虎毛宽亮

汪雨昌 赵学谦 胡寒婷 宋亚虎 毛宽亮 王 博

(1.洛阳中重铸锻有限责任公司铸锻工程技术及材料研究院,河南471039;2.中信重工机械股份有限公司计量检测中心,河南471039)

某单位生产的大型支承辊锻件,在锻造后超声检测发现严重超标缺陷,并判定报废。缺陷分布如图1所示,在非号端辊身2/3长度段的中心∅300 mm范围内分布着连续性缺陷,F(缺陷波)>B(底波),局部无底波。根据检测结果判定报废。为避免以后此类大型质量事故的再次发生,对该报废支承辊进行解剖分析,明确缺陷性质及产生原因。

图1 支承辊锻件缺陷分布位置Figure 1 Defects distribution position of back up roll forging

1 理化分析

1.1 低倍酸洗检验

在缺陷严重部位切取横向试片,在磨制后进行低倍电解腐蚀实验,酸洗后的低倍缺陷宏观形貌如图2所示。从图2可以看出,酸洗后磨面上除酸洗前肉眼可见的比较大的孔洞缺陷外,还存在严重的密集点状孔洞类缺陷。

图2 低倍试片形貌Figure 2 Macro appearance of specimen

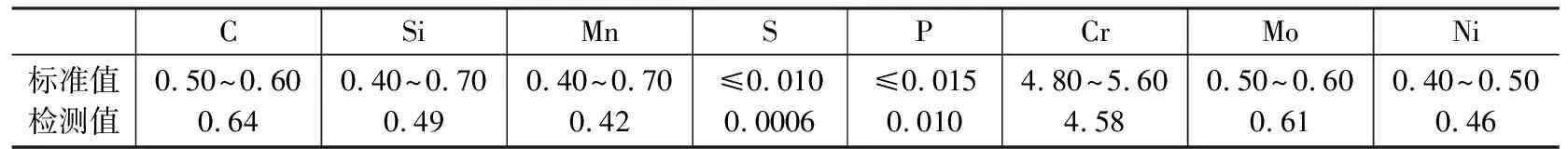

1.2 化学成分分析

在低倍试样取样进行化学成分分析,结果见表1。可以看出,除C、Cr、Mo稍有偏差外,其它各元素的含量均符合标准,出现元素含量偏差主要与冒口端偏析有关。

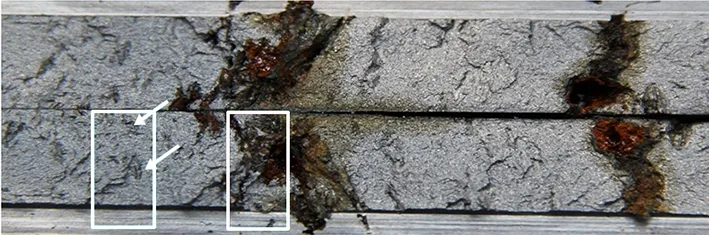

1.3 断口分析

在低倍试片中间沿缺陷背面开槽压断口,断口形貌如图3所示。可以看出,断口形貌为结晶状;其中有两处较大的孔洞缺陷贯穿试片,孔洞内壁由于在酸洗时酸液进入而生锈,内壁上有类似结晶形貌,推断该缺陷有可能是疏松缺陷;断口其他区域上分布着多条灰色的条纹,条纹内壁比较光滑,见图3、图4。为进一步确定缺陷的性质,在断口上取样进行扫描电镜分析。

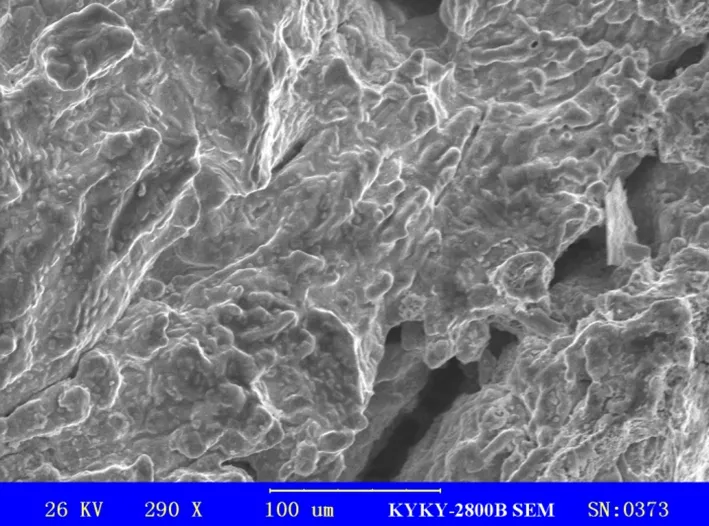

1.4 电镜分析

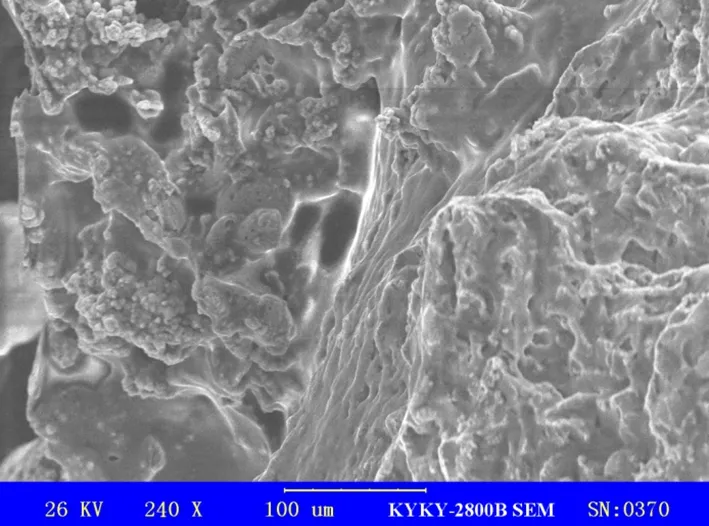

在图4方框所示位置取样进行电镜分析,由于缺陷贯通试片,在酸洗的过程中已经进酸遭到腐蚀,断口大部分形貌已被腐蚀物覆盖无法观察,对其缺陷附近及周围灰色条带进行观察分析,在扫描电镜下观察发现,灰色条纹内壁和孔洞缺陷内壁的形貌相似,均显示为自由表面特征,并且有部分显示树枝晶末梢和波纹状的变形流动痕迹,见图5。同时发现在部分区域上分布着颗粒状夹杂物。

表1 化学成分分析结果(质量分析,%)Table 1 Analyzed results of chemical compositions (mass fraction,%)

图3 断口的宏观形貌Figure 3 Macroscopic morphology of fracture

图4 局部放大形貌Figure 4 Local magnification morphology of fracture

(a)条纹内壁形貌

(b)孔洞内壁形貌图 5 条纹内壁和孔洞内壁自由表面形貌Figure 5 Different free surface appearance of stripe inner wall and hole inner wall

1.5 金相分析

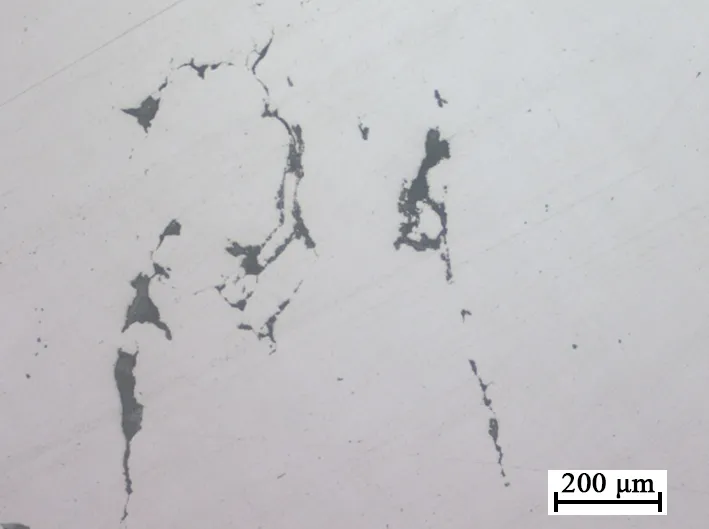

在低倍缺陷处取试样进行金相分析,试样经磨制、抛光后在金相显微镜下观察缺陷的微观形貌,见图6。可以看出,缺陷呈多角形,位于三晶界交接处,沿晶界呈网状分布,属于典型的疏松形貌,并且在疏松处有夹杂物存在;试样经4%硝酸酒精溶液腐蚀后,缺陷处的组织为粒状珠光体,并未发现明显的氧化脱碳现象。

(a)疏松形貌

(b)腐蚀后疏松形貌图6 疏松形貌Figure 6 Morphology of porosity

2 原因分析

通过以上理化分析可知,缺陷在低倍上表现为孔洞类缺陷;在扫描电镜下,缺陷表面具有波纹状的自由表面特征,部分区域有颗粒状夹杂物分布,自由表面特征是钢液凝固后表面特有的形貌,伴有波纹状,表明工件经过了锻压变形;从金相分析可以看出缺陷具有典型的疏松形貌;说明这些孔洞缺陷是钢液在最后凝固时补缩不足,并在锻造过程中未锻合而造成的;再结合缺陷处在工件中偏冒口的位置,分析认为该缺陷性质应为二次缩孔残余。

一般来说,二次缩孔缺陷与钢锭的浇注过程的相关参数有关,影响缩孔尺寸的因素主要有冒口设计、浇注的温度和速度、锭身的换热系数和锥度。经查阅相关的生产记录,发现该规格尺寸的支承辊已生产数件,并且均是利用相同的钢锭模,相同的冒口设计及材料,在相同的浇注环境下进行的,而其他的支承辊检测并未发现该种缺陷,据此可以排除这些因素对二次缩孔产生的影响。资料显示,浇注温度过高过低均会影响缩孔尺寸的变化,浇注温度过高,钢锭的体积收缩量会变大,不利于补缩;浇注温度过低,温度梯度过小,保温砖对钢液的保温作用十分有限,来不及补缩就会发生凝固,冒口的作用也会大打折扣;并且凝固的前沿容易产生较多的树枝晶组织,阻碍钢液的补缩,会产生更多的疏松缺陷[1]。所以浇注温度必须严格控制在一个合理的范围内,才能保证钢锭中的缺陷尺寸在后续的锻造过程能够锻合,不会产生此类缺陷。经查阅相关生产记录发现,该支承辊的浇注温度虽然满足工艺要求,但处于要求范围的下限,并且浇注时间偏长,说明浇注温度偏低对该支承辊锻件产生二次缩孔具有重要影响。

3 结论

综合以上分析可知,该大型支承辊锻件缺陷性质为二次缩孔残余,浇注温度偏低对该锻件缺陷的产生具有重要影响。