两种气化方法生产合成氨的经济性分析

2018-09-05王敬

王 敬

(山西晋城无烟煤矿业集团有限责任公司煤化工研究院,山西 晋城 048000)

引 言

使用煤炭为原料生产合成氨时,常压固定床气化主要有间歇气化法和连续气化法两种,前者是以空气和水蒸气为气化剂生产半水煤气,后者是以富氧空气和水蒸气为气化剂生产半水煤气。控制碳排放是我国治理温室气体排放的关键,常压间歇气化炉碳转化率低,每年向大气排放大量的CO2,已经被国家发展改革委员会列为限制发展的落后技术。常压富氧连续气化能够实现连续制气,碳转化率高,且能够在现有间歇气化炉的基础上进行改造,是解决间歇气化炉碳排放问题的方法之一[1]。常压富氧连续气化法在我国没有大范围利用,主要原因是氧耗增加,制氧成本高,需要投资空分装置。目前,我国空分装置已经实现大型化,单位成本大幅下降。脱碳等技术的发展使常压富氧连续气化技术趋于成熟。本文针对晋城无烟煤生产合成氨对两种气化方式进行分析。

1 工艺技术

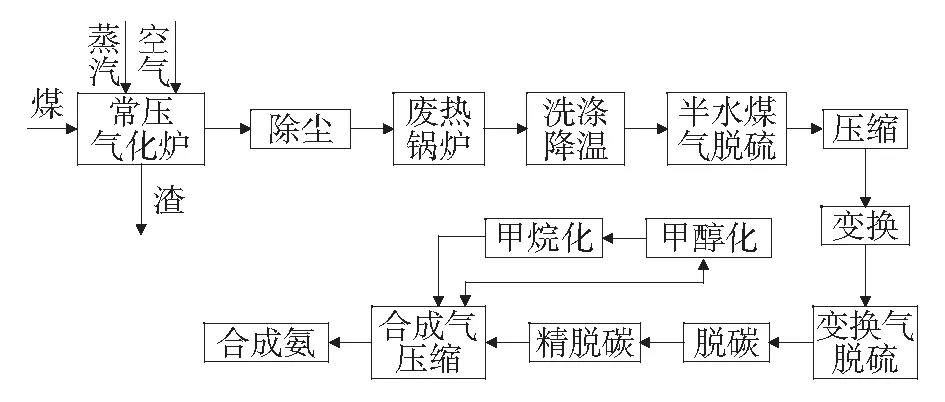

1.1 常压固定床间歇气化炉生产合成氨工艺(见图1)

常压固定床间歇气化炉采用空气和水蒸气为气化剂,采用间歇式制气方式生产半水煤气用来生产合成氨,气化压力为常压。

图1 常压固定床间歇气化炉生产合成氨工艺流程图

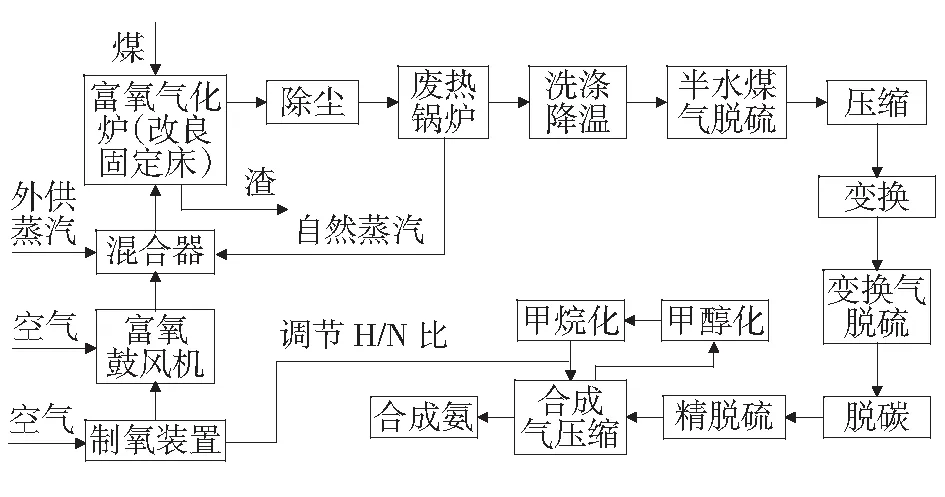

1.2 富氧连续气化法生产合成氨工艺(见图2)

富氧连续气化就是在间歇式固定床气化技术的基础上,将空气气化剂提高氧浓度(48%~50%),降低氮含量,采用连续制气,不需要间歇式排放吹送气,同样生产出合格的原料气。

图2 富氧连续气化生产合成氨工艺流程图

使用晋城无烟煤生产合成氨,间歇气化炉与富氧连续气化炉的主要工艺生产流程区别不大,主要不同在于:

1) 改变了通入气化炉的氧气浓度,由21%提高到了50%左右。这就需要增加制氧装置,如,采用深冷分离制氧。合成氨时需要补氮,若采用变压吸附技术生产富氧,需另加制氮装置补氮。

2) 变间歇制气为连续制气。变原来的五步(吹风、上吹、下吹、二次上吹、吹净)间歇制气为连续上吹制气,没有吹风气排放阶段。

3) 原料煤的粒度拓宽。由于提高了氧气浓度,原料的粒度范围得到了拓宽,富氧制气可以使用6 mm~25 mm的碎煤或6 mm~13 mm的粒煤为原料,也可用型煤为原料。而间歇式固定床原则上只能以25 mm~50 mm的中块煤或13 mm~25 mm的小块煤为原料。这既解决了碎煤利用问题,也降低了气化成本。

2 产气量与气体组分的对比

富氧连续气化由于没有间歇气化频繁地切换阀门,只有连续上吹制气,有效制气时间延长,单炉的产气量得到提高。同时,由于间歇气化炉使用空气,连续气化炉使用富氧空气,气化炉的炉况不同,产生的原料气组成也有所不同。主要区别如表1。

表1 两种气化方式原料气组成和产气量对比表 %

从表1中可以看出,与间歇气化炉相比,富氧连续气化的气体组分变化有:1)(CO+H2)的含量下降,吨氨所需的半水煤气量体积增加,原料气压缩机的压缩功增加;2)CO2含量升高,增了脱碳工序的负荷。

3 经济性分析

由以上分析可知,间歇气化和富氧连续气化生产合成氨的工艺流程差别不大,主要差别是原料煤种类不同、气体组分不同和需要增加氧耗。主要影响工段为造气、原料气压缩、脱碳工段。因此,在这里不考虑投资、折人工等费用,仅就原料煤、氧耗、电耗等运行费用进行对比分析。

3.1 原料煤

间歇气化炉一般采用25 mm~80 mm的中块煤,富氧连续气化可以使用6 mm~50 mm的碎煤。两种气化方式的原料煤消耗见表2。

表2 原料煤消耗对比表

使用富氧连续气化,吨氨的原料煤成本增加1 075×1.35-1 230×1.15=36.75元。

3.2 氧耗

富氧连续气化需要氧气,吨氨的成本需要增加氧气的消耗费用。氧气消耗见表3。

表3 氧气消耗对比表

使用富氧连续气化,吨氨氧耗成本增加450×0.6×0.5=162元。

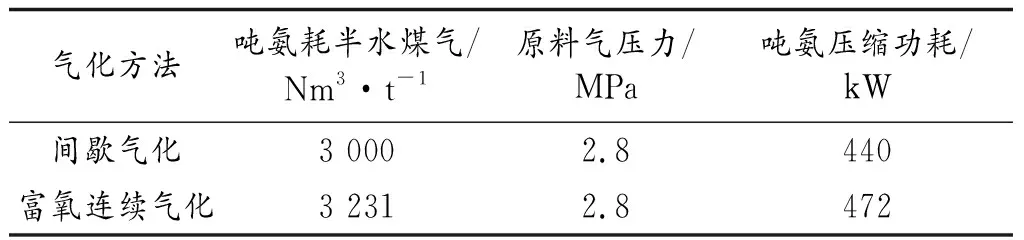

3.3 电耗(见表4)

表4 电耗对比表

采用富氧连续气化,由于半水煤气中的有效气含量下降,生产相同产量的氨,需要半水煤气的体积增加,由此造成了吨氨的原料气压缩成本增加。

吨氨原料气压缩功耗增加(472-440)/440×100%=7.27%。

吨氨的压缩功耗增加电耗费用(472-440)×0.6=19.2元。

3.4 脱碳工段CO2的增加(见表5)

表5 脱碳工段CO2含量对比表

脱碳系统的总气量增加12.9%,CO2含量增加41%,基本在设计余量范围内,可以通过增加脱碳液的循环量来保证系统的正常运行。因此,脱碳系统吨氨的耗电量会略微增加,利用Aspen plus计算得吨氨电耗增量为3.25 kW·h/t,费用增加1.95元。

3.5 总增加成本

使用富氧连续气化,吨氨成本增加36.75+162+19.2+1.95=219.9元。

则,富氧连续气化氧耗增加较多,每吨合成氨增加成本约219.9元。

4 结论

通过以上的对比分析,我们认为:

1) 相比现有固定床间歇造气技术,常压富氧连续气化运行成本比间歇固定床气化炉高;

2) 常压富氧连续气化技术主要以廉价的小粒煤、碎煤或型煤为原料,拓宽了原料煤粒度,但由于煤耗较高,原料煤成本比间歇气化炉高,运行成本比间歇气化炉高220元/吨氨左右;

3) 富氧连续气化技术是否具有经济性,关键在于氧气的成本。若是制氧成本可以减低,那么富氧连续气化的经济性会大大增强。