基于数据驱动的运载火箭贮箱故障诊断方法研究

2018-09-04迟宏波余海东李志敏杜岩峰田志杰

黄 霞 迟宏波 孙 超 孙 莹 余海东 李志敏 杜岩峰 田志杰

基于数据驱动的运载火箭贮箱故障诊断方法研究

黄 霞1迟宏波1孙 超1孙 莹1余海东2李志敏2杜岩峰1田志杰1

(1.首都航天机械有限公司,北京 100076;2.上海交通大学 机械与动力学院,上海 200240)

以运载火箭贮箱为研究对象,提出了一种基于数据驱动的贮箱故障诊断方法。根据贮箱的结构组成特点和制造流程,分析贮箱制造关键故障模式,建立故障源特征库;通过关键产品特性分析,确定贮箱的故障特征监控点;建立线性回归的故障源检测分析模型,利用线性最小偏差估计方法处理小样本采样数据,根据贡献度和敏感度分析检测故障源;最后针对检测出的故障源进行单值回归预控法分析,实现对故障源的持续监测。

故障诊断;数据驱动;运载火箭贮箱

1 引言

近年来,随着载人航天、探月工程等重大科技专项的实施,我国运载火箭进入了高强密度发射期,对运载火箭高可靠、高质量等方面提出了更高的要求。随着运载火箭在运载能力、生产规模、复杂程度等方面的不断提高,故障发生的概率也不断增加。因此,在可靠性要求极高的运载火箭产品制造过程中,更应建立及时可靠的故障诊断体系,降低产品故障的发生率,避免或减少不必要的经济损失、人员伤害甚至是灾难事故。

故障诊断一般包括故障检测、分离和辨识等过程。故障诊断方法的分类方法很多,通常可分为三大类:基于解析模型的诊断方法、基于知识的诊断方法和基于数据驱动的诊断方法[1~4]。基于解析模型的诊断方法,发展时间长,相对比较成熟,但其应用必须以精确的数学模型为基础,在大型的火箭产品生产系统的故障诊断中难以得到广泛的应用;基于知识的诊断方法,适合于具有充足的生产经验、专家知识等场合,通用性较差[5,6]。基于数据驱动的诊断方法,以采集的过程数据为基础,通过统计分析、定量知识数据分析或信号处理等诊断方法,挖掘出数据中隐含的信息,实现对故障进行早期预警、识别或持续检测。基于数据驱动的方法,不需要精确的数学模型和充足的先验知识,在大型工业系统生产过程中得到广泛应用[7~9]。

贮箱是运载火箭主要组成部分,占火箭全部质量的60%~80%,主要用于燃料存贮和传递载荷,工作环境恶劣,其制造精度直接影响火箭飞行精度。现阶段对运载火箭贮箱的故障源检测的方法较少,由于火箭贮箱属于小样本结构,常规的基于大数据的故障监控手段不适用。本文针对运载火箭贮箱产品小批量、数据少等特点,综合应用线性最小偏差估计、VSA建模仿真分析、故障持续检测等方法,建立贮箱制造过程故障监控模型,实现对贮箱制造过程的质量监测、故障预警和质量的持续改进分析。

2 产品关键故障模式分析

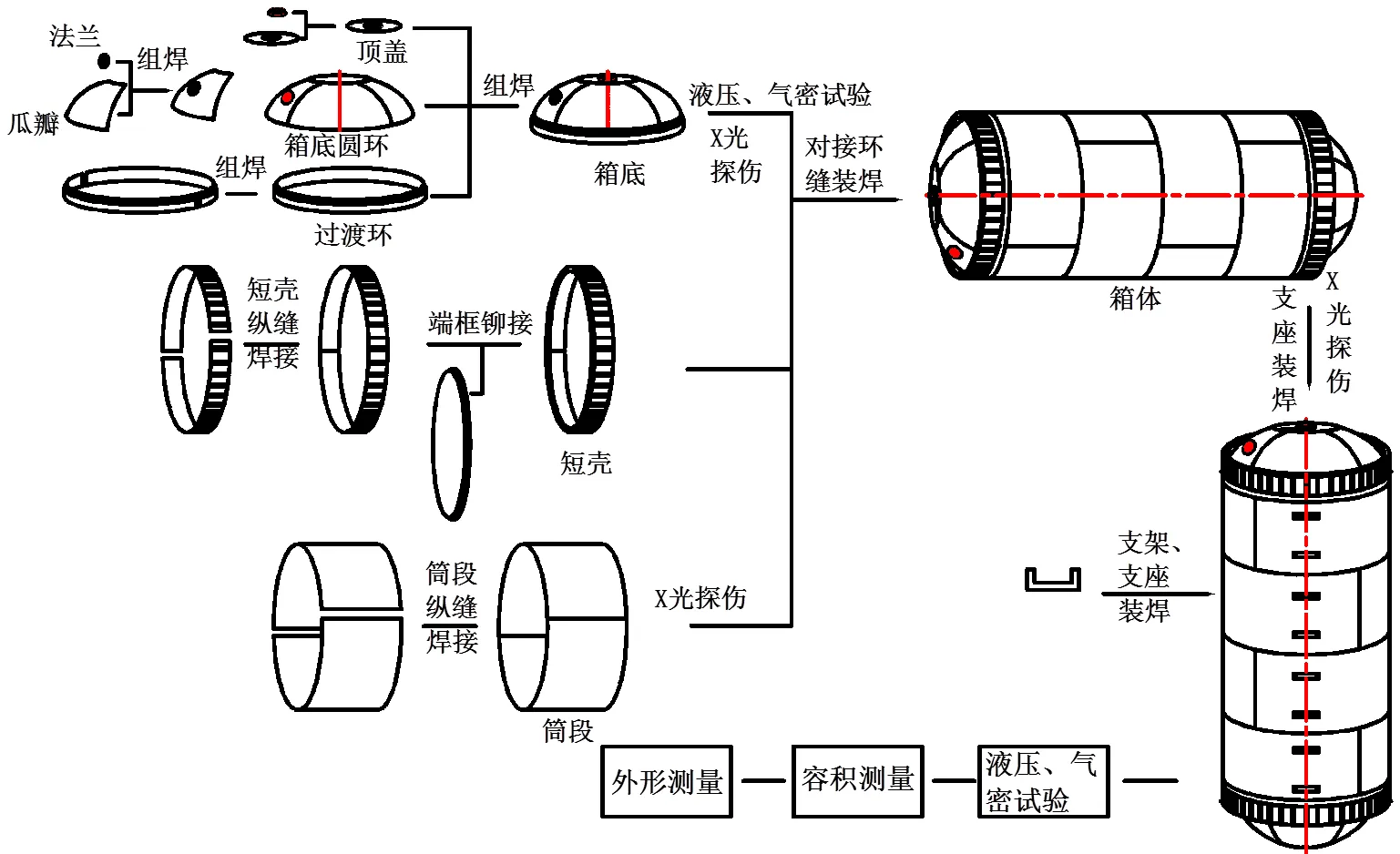

运载火箭贮箱一般为空心、薄壁圆柱体结构,由箱底、圆筒段壳体、短壳等焊接装配而成,典型的贮箱结构组成及制造流程如图1所示。贮箱制造是一个多工序制造过程,从零件成形、部组件焊接装配到最后箱体总装涉及到众多的工艺参数,制造过程中的故障源主要涉及到整体结构和零部组件之间的偏差关联关系、制造过程中工艺参数等因素,几何精度和关键性能参数是故障溯源的基础。

图1 典型的贮箱结构组成及制造流程示意图

表1 贮箱箱底圆环制造的故障模式分析

针对贮箱结构制造过程中实际测量的几何精度指标梳理贮箱制造过程的故障模式,建立故障模式库,为故障溯源提供指导。分析贮箱制造的工艺流程,开展各零部件加工工艺的FMEA分析,分析其故障模式、严酷等级、发生概率等,根据经验定性给出影响几何精度指标的因素及其对指标的影响程度,并进行星级评价,为故障源的进一步定量溯源提供指导。以贮箱箱底圆环制造为例,梳理制造过程的故障源。贮箱箱底圆环一般由6~8块瓜瓣零件焊接装配而成,瓜瓣零件一般采用拉深成形,焊接采用熔焊焊接工艺,按各零部件制造工艺梳理故障模式,表1为贮箱箱底制造的故障模式分析结果。

3 关键产品特性分析及故障特征点布置

关键产品特性KPC(Key Product Characteristics),是指对产品的功能安全等有直接影响的特性,如零件尺寸及几何特征、装配尺寸、强度等。进行故障源分析之前需要分析产品的KPC,针对KPC布置相应的测量点,根据测量点的数据进行过程控制和故障诊断。

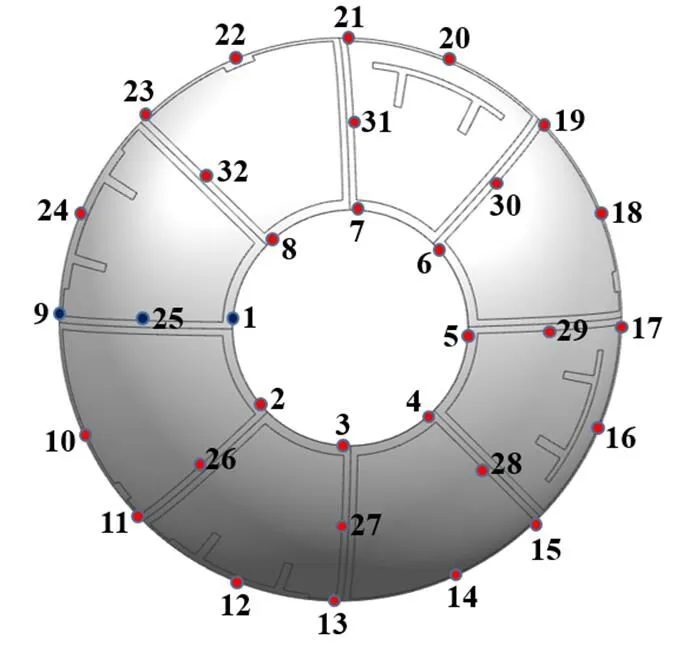

图2 箱底圆环结构测点布置

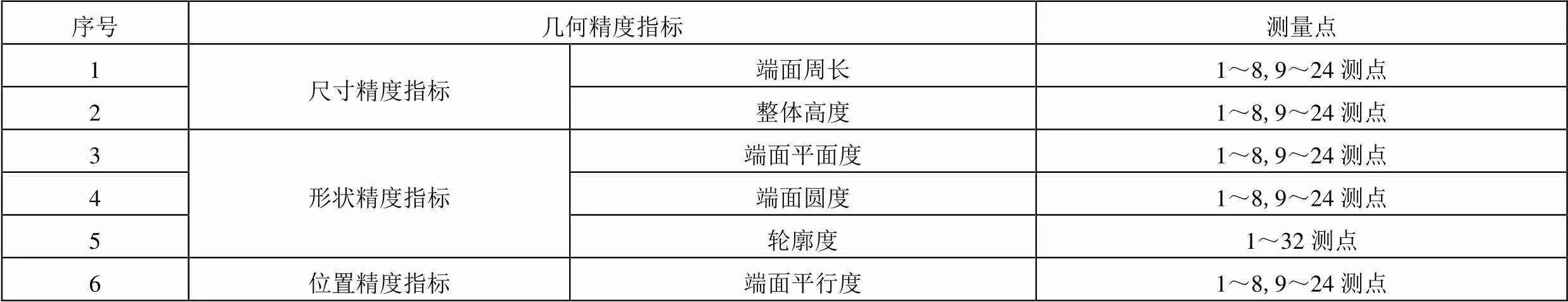

KPC测量点的数据主要用于贮箱结构几何精度指标的计算和偏差传递的分析,能够反映装配产品关键几何指标特征的变化,用于控制零件的外形尺寸,如直线度、圆度、平面度等,大多布置在最能反应零件外形尺寸的关键位置。以箱底圆环制造为例,箱底圆环焊接完成后,需要满足的KPC要求有周长(上下端)、平面度(上下端)、圆度(上下端)、端面平行度、屈服强度、延伸率等指标。根据上述指标布置相应的测量点,如图2所示,箱底几何指标与对应测点如表2所示。

表2 箱底圆环结构几何精度指标与对应测量点

4 故障监控模型

传统统计分析理论不适用于小批量生产特点的运载火箭贮箱产品生产制造过程,本文引入单值回归预控法替代传统的控制图分析方法,可以有效解决贮箱制造过程中的故障源诊断和质量检测,实现产品制造过程中故障的检测和精准定位,便于对制造故障源进行实时处理,降低故障发生概率。

基于单值回归预控法建立火箭贮箱的故障监控模型,预测火箭贮箱故障,并实现对故障的实时报警。

4.1 基于单值回归预控法的控制界限和中心线

4.1.1 基于单值回归预控法的中心线的确定

贮箱产品开始生产时,根据产品的生产目标值确定单值预控法的中心线。

当≤2时,对于有双侧规格界限的产品,中心线的计算公式如下:

对于有上侧规格界限的产品,中心线的计算公式如下:

对于有下侧规格界限的产品,不设中心线。

当≥3时:

每得到一个数据,就修正一次:

4.1.2 基于单值回归预控法的初始控制界限的确定

贮箱产品属单件小批量生产,制造质量稳定性受随机因素影响小,可通过逐步修正标准差,得到控制的界限。

当产品值>T或者<T时,可以判定过程失控,发生故障,需调整设备或者改变工艺参数。

当≥2时:

先利用初始的两个样本数据计算标准差,在随后的制造过程中,每得到一个样本数据,对标准差修正一次,即:

由上述计算过程得到一个控制界限,即初始控制界限。

4.2 基于单值回归预控法的预控限

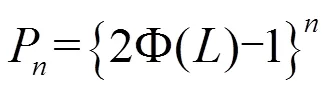

贮箱产品的制造过程涉及零件制造、部件焊接装配、箱体总装等工序,所有工序基本是串联关系,若一道工序出故障,整个贮箱制造过程就要停工,由此,贮箱制造过程的预控限的建立,可采用不可修复系统中关于可靠性串联模型的方法计算。

产品制造过程中,若加工了件产品,且前(-1)件产品的质量特性值都落在控制限内,没有发生故障,则第件产品的质量特性值落在控制限内的概率为:

为使产品的制造过程达到预期的调整,实现预控的目的,需建立加严的控制限。

若预控的上界限是+,下界限是-,则预控限系数为:

由此,得到了单值回归预控法的预控限。

4.3 基于时间序列回归方法判别系统故障

基于单值回归预控法无法判别故障是偶然故障还是系统故障,因此,采用基于时间序列的回归方法,进一步对故障进行判别,提高故障诊断的准确率。

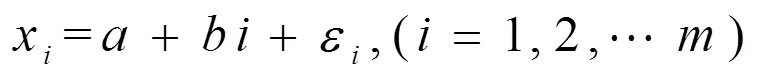

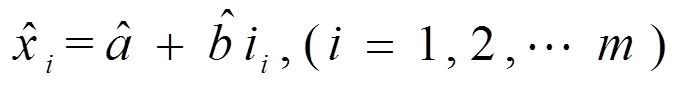

通过对采样数据和采样时间进行一元线性回归分析,可判别采样数据的故障是否与时间有关。采样数据变量与时间变量的线性趋势方程为:

式中,为噪声序列;1,…,x,…,x为样本KPC特性的个采样数据值,是按时间顺序排成的一个序列。

因此,关于时间变量的线性回归方程为:

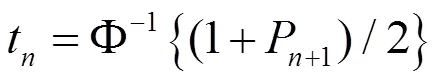

对时间变量进行t检验:

如果不能拒绝原假设0(0∶=0),则观测变量与时间变量无关。回归方程是一条水平线:

即制造过程输出的状态与时间无关,由此判定系统没有出现故障。

如果不能拒绝备择假设1(1∶≠0),则观测变量与时间变量有关。此时回归方程是一条倾斜的直线:

即制造过程的输出状态与时间有关,从而判定系统发生故障。

5 采样数据处理

运载火箭贮箱生产周期长,生产量较小,可以采集到的数据样本容量很小,可称为极小样本。线性最小偏差估计方法是概率统计学中的经典方法,又称为线性无偏估计方法,该方法是在假设分布类型已知的前提下,根据服从这一分布的少量采样数据估计分布参数的方法,在数据较少的情况下,具有较好的估计效果。针对运载火箭贮箱生产特点及数据采样特点,采用线性最小偏差估计方法处理采样数据,然后将处理后的数据应用于建立的故障诊断模型中。

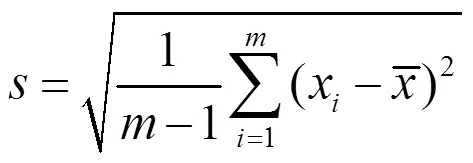

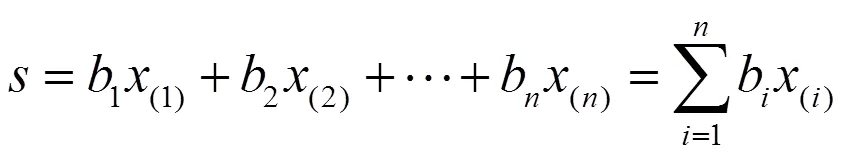

贮箱产品属于多品种、小批量生产,制造质量受众多因素的影响,其制造过程可视作一种随机过程,各单一质量指标所对应的检测数据近似服从正态分布。当样本的母体为正态分布时,分布参数为平均值和标准差,样本的平均值和标准差可用下式计算:

其中1,2,…,为系数,(=1, 2,…,)的值是对称的,所以:

通过统计量的变换得到一定置信度下的样本置信区间。

6 故障源持续监测

制造持续改进指数(Continuous Improvement Indicator,CII)可用以衡量在质量工程中需要控制的关键特征或者关键测点的总波动(6)水平,在火箭贮箱制造过程中通过控制CII指数可以显著提高产品制造质量,提高合格率,实现产品的持续改进。因此,在建立了故障源连续在线监测系统后,可以显著降低贮箱产品的CII指数,提高生产效率,减少不必要的时间和经济成本损失。

如图3所示,将所有测点数据按照大小次序绘制在坐标图内,前95%测点数据的界限即为该产品的CII指数,图中数据的CII指数即为4mm。利用多元统计分析和蒙特卡洛仿真结合的方法可以有效监测制造故障,再根据控制图分析方法,对故障源进行持续监测,不断降低CII指数,提高产品的合格率和一致性。

图3 CII指数图

7 应用案例

以直径为3350mm的火箭贮箱箱底圆环的装配过程为例,分析箱底圆环制造的故障模式。某型号贮箱箱底圆环组件由8块瓜瓣依次焊接而成,制造工艺主要涉及瓜瓣拉深成形和圆环装配焊接,焊接采用熔焊工艺。分析火箭贮箱箱底圆环的加工工艺流程,可以得到影响箱底的KPC指标主要有装配间隙、错边量、装配对中度、压边力、拉深力等。针对箱底圆环的KPC指标要求,布置箱底圆环的测量点,如图2所示。

图4 箱底圆心及8个特征点

选用Siemens公司的Vis_VSA软件进行分析,首先将UG模型导入软件,定义各个零件特征采样信息输入、采样数据传递模式、关键控制特征测量等参数。根据采样数据以及零件设计标准对箱底的所有特征定义参数信息,根据箱底提取结构特征和各特征的参数信息。根据三维模型求出理想圆心所在位置坐标,依据此坐标值在VSA中建立该点特征,在小圆圆周均匀布置8个特征点,如图4所示,分别定义圆心到这八个测量点的距离测量(1,2,3,4,5,6,7,8),以上测量结果均为概率分布解,然后根据如下公式计算周长。

利用蒙特卡洛仿真可将贮箱产品的小样本数据泛化,得到较为合理的概率分布,所以最后得到的结果均为概率分布解,设定上下控制限即可得到关键控制特征的合格率以及是否发生故障。图5为上端小圆周长的最终结果,超差率为7.90%,图6为每一个零件特征对最终结果的贡献度和敏感度分析结果。

图6 上端小圆周长测量贡献度和敏感度分析结果

从输出结果可以看出,上端小圆周长关键控制特征出现了一定概率的超差,从贡献度和敏感度分析明显看出,瓜瓣7是造成最终超差的主要原因,贡献度为59.9%,说明瓜瓣7发生了制造故障。进一步分析可以发现,瓜瓣7发生制造故障的位置在瓜瓣7与瓜瓣8的焊接贴合面处,从而得到了发生制造故障的精确位置,实现故障源的准确检测分离。

8 结束语

本文针对运载火箭贮箱的制造特点,提出了一种基于数据驱动的贮箱故障源诊断方法。分析贮箱制造关键故障模式及关键产品特性,确定了贮箱故障特征监控点,建立了故障源分析模型,通过控制CII指数,实现故障源的持续监测。最后,通过贮箱箱底圆环的故障模式分析证实了该方法的实用性。本方法可有效地处理小样本条件下贮箱产品的故障源特征,对故障进行预判和跟踪改进,降低故障发生率,缩短生产周期,节省人力成本和由于故障造成的经济成本,提高贮箱制造的可靠性和一致性。

1 周东华,胡艳艳.动态系统的故障诊断技术[J].自动化学报,2009,35(6):748~758

2 周东华,孙优贤. 控制系统的故障检测与诊断技术[M].北京:清华大学出版社,1994

3 邓晓刚,田学民.生产过程故障诊断方法研究现状及展望[J].石油大学学报,2005,29(6):152~127

4 Chen Yudong, Shi Songjiao, Weng Zhengxin. A survey of fault diagnosis methods for dynamics systems[J]. Control and Instruments in Chemical Industry, 2001, 28(3): 1~14

5 李晗,萧德云.基于数据驱动的故障诊断方法综述[J].控制与决策,2011,26(1):1~9

6 杨洪富,贾晓亮,任寿伟.基于数据驱动的航空发动机故障诊断与预测方法综述[J].航空精密制造技术,2016,52(5):6~9

7 张妮,车立志,吴小进.基于数据驱动的故障诊断技术研究现状及展望[J].计算机科学,2017,44(6A):37~42

8 黄岳,刘丙杰,唐震.基于数据驱动的伺服机构执行器故障诊断[J].科学技术与工程,2009,9(13):3854~3863

9 Zhou Dengji, Zhang Huisheng, Weng Shilie. A new gas path fault diagnostic method of gas turbine based on support vector machine[J]. Journal of Engineering for Gas Turbines & Power, 2015, 137(10): 285~306

Study on Fault Diagnosis of Launch Vehicle Tank Based on Data-driven

Huang Xia1Chi Hongbo1Sun Chao1Sun Ying1Yu Haidong2Li Zhimin2Du Yanfeng1Tian Zhijie1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076;2. School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240)

This paper proposed a data-driven fault diagnosis method for launch vehicle tank. According to the structural characteristics and manufacturing process of the launch vehicle tank, the key failure modes of the tank manufacturing are analyzed, and the feature library of the fault sources is established. By analyzing the key product characteristics, the monitoring points of tank are determined. A linear regression model for fault sources is detected according to the contribution and sensitivity analysis. Finally, the single value regression pre-control method is used to analyze the detected fault sources, and the continuous monitoring of the fault source is realized.

fault diagnosis;data-driven;launch vehicle tank

黄霞(1981),硕士,材料加工工程专业;研究方向:先进制造技术及先进制造模式的应用研究。

2018-07-18

火箭产品生产过程一致性量化控制技术研究(科工一司[2015]260号)。