载人航天器光壳结构用胶接支座设计与强度分析

2018-09-04刁常堃金玮玮沈锋钢杨淇帆严利娟

刁常堃 周 强 金玮玮 沈锋钢 杨淇帆 严利娟

载人航天器光壳结构用胶接支座设计与强度分析

刁常堃1周 强1金玮玮1沈锋钢1杨淇帆2严利娟2

(1. 中国空间技术研究院载人航天总体部,北京 100094;2. 北京卫星制造厂有限公司,北京 100094)

针对载人航天器密封舱的光壳结构,设计了一种变厚度的胶接支座,并对其胶接强度进行了仿真分析和试验验证,得出了胶接支座的承载能力,为在光壳结构上使用胶接的形式进行安装孔设计时提供了设计参考。

光壳结构;胶接支座;胶接强度

1 引言

载人航天器一般为密封结构,密封舱选用蒙皮加网格筋的结构形式,内壁为光壳结构。载人航天器舱外通常通过提前设置法兰进行设备安装,电缆、管路通过在舱外网格筋上的交叉处设置安装孔固定,舱内通常设置蜂窝结构的仪器板,在仪器板上设置螺纹孔进行设备、电缆、管路等的安装固定。为了最大程度地利用舱内空间,提高装载效率,在舱内没有仪器板的舱体内壁,也需要进行电缆、管路以及小型设备的布局和安装,故需要在舱内光壳结构处提供相应的安装孔。考虑舱体密封性、安全性、长寿命以及加工工艺等因素,该类区域不能直接设置螺纹孔,如果通过较远距离的仪器板或框结构进行转接后再提供安装孔则重量代价较大,尤其是只固定电缆、管路类产品时,转接支架的重量会比其承载载荷还要重。为了解决该类问题,采用小型胶接支座的形式对载人航天器密封舱内壁设置安装孔的形式是比较优化的选择。同时,考虑后期改装或设计优化等需要在结构上新增安装孔的设计,通过胶接支座的形式也是周期最短、代价最低的方案。

已有较多的文献对胶接的机理和强度分析做过较为全面的研究,文献[1]分析了胶层厚度、搭接长度、搭接面积等几何尺寸对胶接接头强度的影响,得出了各几何尺寸对胶接接头强度的影响趋势;文献[2]分析了胶接材料表面处理方法、胶层的厚度、垫片厚度和试样的夹距距离、涂胶时的晾置时间等因素对胶接强度的影响,并通过试验测试结果得出影响关系;文献[3]利用有限元法研究了接头在不同参数下的失效模式、破坏形貌和极限载荷等的变化,得出胶接连接的失效模式和极限载荷均与胶接长度和被胶接件厚度有关;文献[4~8]对铝合金表面处理的研究现状进行了总结,为胶接工艺实施提供了有益借鉴。文献[9]针对载人航天器密封结构提出了一种密封舱大承载胶接结构设计方法,解决了密封舱内壁上大型承载结构的安装接口设计。

以上文献对胶接强度的影响因素和机理进行了较为全面的分析,但均停留在标准样件层面,与实际应用存在较大差别,文献[9]虽然研究了载人航天器密封舱舱内大承载胶接结构,但只针对特定情况下的曲壁大承载结构设计,对载人航天器密封舱中的小型通用胶接结构以及不同胶接曲面对胶接性能的影响没有提及。本文针对以上问题,分析载人航天器密封舱光壳结构上使用的小型胶接支座形式及其在不同胶接面上的胶接强度,并通过拉伸试验验证,为胶接支座在密封舱内壁结构上的使用条件提供参考。

2 胶接支座结构形式设计

2.1 结构形式

载人航天器密封舱内壁上的胶接支座主要用来固定电缆、管路等载荷不大的产品,其设计时在考虑胶接强度的条件下,重量尽量小,故该类胶接支座一般设计成单支座单孔形式,为了减少应力集中,胶接面受压均匀,胶接面一般设计成圆形。胶接支座结构设计要素如下:

a. 采用单支座单孔圆形胶接面的形式,提供支座利用率,减少局部应力集中;

b. 固定电缆、管路用安装螺钉一般选用M4紧固件,故胶接支座上方提供的螺纹接口为M4螺纹;

c. 为实现胶接支座与胶接对象的等刚度匹配,支座边缘采用变厚度设计,由中间向四周逐渐变薄,材料选用2A12铝合金。

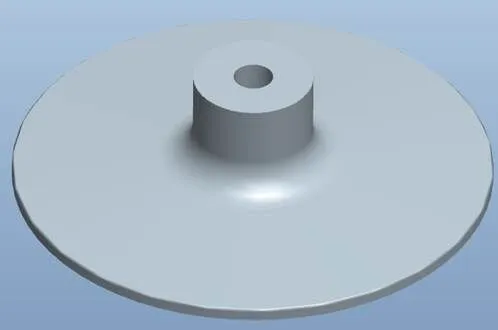

据此,本文中所设计的载人航天器密封舱内壁用的小型通用胶接支座的结构形式如图1所示。

图1 通用胶接支座结构形式

2.2 仿真分析

承载类胶接结构的胶接,通常选用对间隙不均匀性不敏感的常温固化Redux420双组分环氧胶,其室温剪切强度最大达25MPa。针对胶接面直径分别为20mm、30mm、40mm的支座在承载时的胶接层所受剥离力,利用MSC.Patran有限元分析软件进行了仿真分析(如图2~图4所示,考虑实际电缆、管路等的安装高度,仿真分析时的载荷施力点在距离胶接面30mm高度处,施力方向与胶接面平行)。由于施力点与胶接面存在高度差,故胶接面除受剪切力外,还受到弯矩的影响,同时胶接支座为变厚度设计,故胶接面所受的拉压力会有所不同。通过仿真分析得知,该状态下,胶接层最大受力点在支座圆柱与底面过渡的区域,且随着胶接底面的直径增大,其受力有减小的趋势,其中直径20mm支座的剥离力是30mm支座的3倍,而30mm与40mm胶接支座所受剥离力差别不是很大。因此,综合考虑胶接性能以及重量优化,本文所设计的小型通用胶接支座选用直径为30mm的结构形式。

图2 Φ20mm支座胶接层所受剥离力

图3 Φ30mm支座胶接层所受剥离力

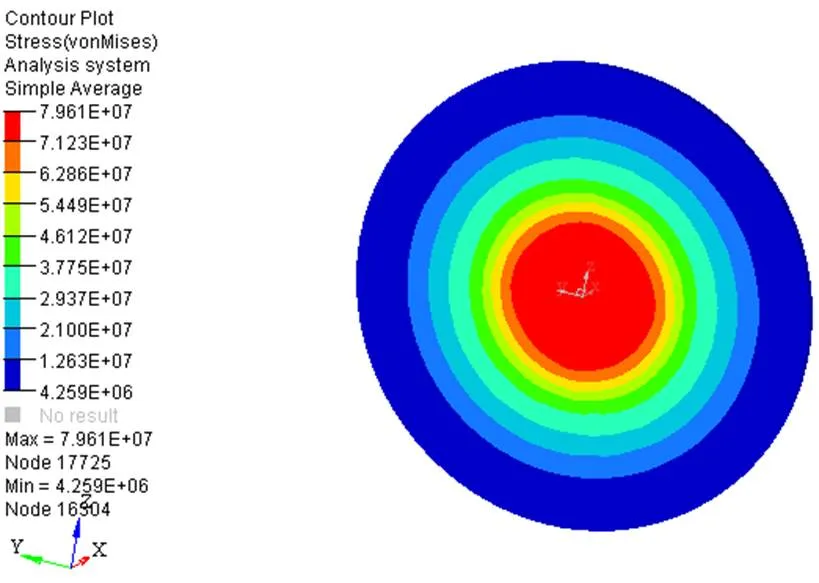

30mm胶接支座在剪切方向和垂直方向受力时的Mises应力如图5、图6所示,剪切方向施加1000N载荷时,胶层的受载达到极限值,胶接支座所受的最大载荷为139MPa;垂直方向施加8000N载荷时,胶层的受载达到极限值,胶接支座所受的最大载荷为79.6MPa,均小于胶接支座的屈服强度,故胶接支座的强度能够满足胶接的使用要求。

图530mm支座垂直方向所受的Mises应力

图6 Φ30mm支座剪切方向所受的Mises应力

3 胶接工艺

依据文献[1~3]中的胶接表面工艺处理方法以及工程实际经验,为了增强胶接剂的胶接强度,提高Redux420胶与胶接面的附着力,在胶接前要对胶接面进行磷酸阳极化处理。

涂抹胶液时应均匀,使胶液均匀溢出形成胶瘤,Redux420胶在固化时要求接触压力不小于0.05MPa,固化时间一般不少于240h,固化时的接触压力通过局部抽真空施压的方式进行施压固化。

4 胶接强度验证

载人航天器密封舱体结构需要胶接的区域一般为铝合金的内外表面,针对不同的位置,表面状态又可以为平面、内弧和外弧,故试验验证时,对三种胶接状态下的胶接强度均进行了比对,以验证胶接面的弧度对胶接性能的影响(试验中的曲面弧度大于3300mm)。

试验时,对不同接触面的试验件分别进行两个方向的拉伸试验,载荷加载方向依次为0°、90°(如图7所示),试验底板的形式分别为铝合金(外弧面)、铝合金(内弧面)、铝合金(平面),每个试验采用3个样本。

图7 试验加载方法

4.1 0°拉伸试验

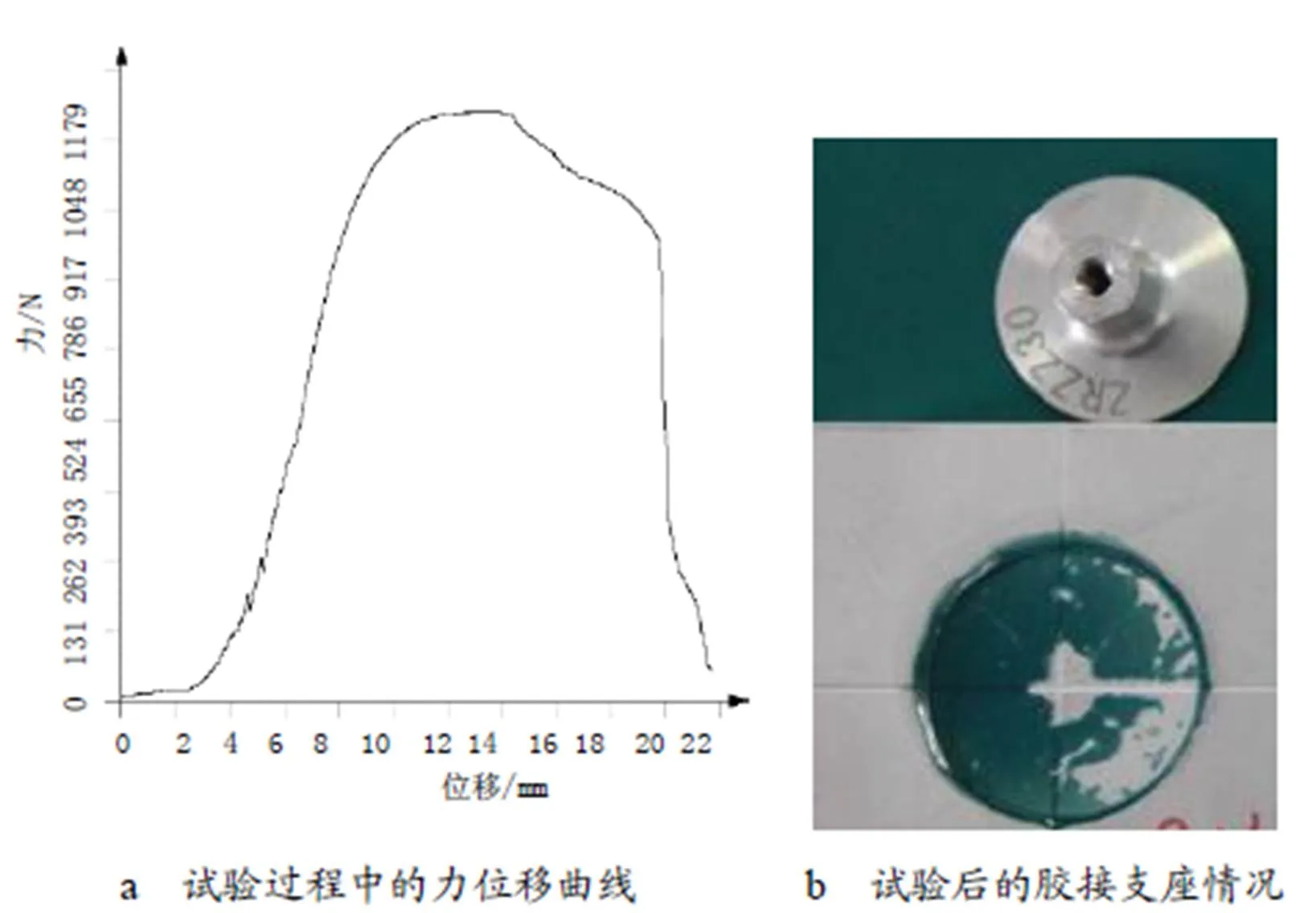

参照图7a的0°加载试验,施加载荷直至破坏,平面试验板的力位移曲线如图8所示,试验时3个支座均为脱胶,平均载荷900N;内弧试验板的力位移曲线如图9所示,试验时3个支座中均为脱胶,平均载荷840N;外弧试验板的力位移曲线如图10所示,试验时3个支座中1个为M4钛钉断裂,其它2个为脱胶,平均载荷1090N。

图8 Φ30mm支座-铝合金底板0°方向

图9 Φ30mm支座-铝合金底板(内弧)0°方向

图10 Φ30mm支座-铝合金底板(外弧)0°方向

4.2 90°拉伸试验

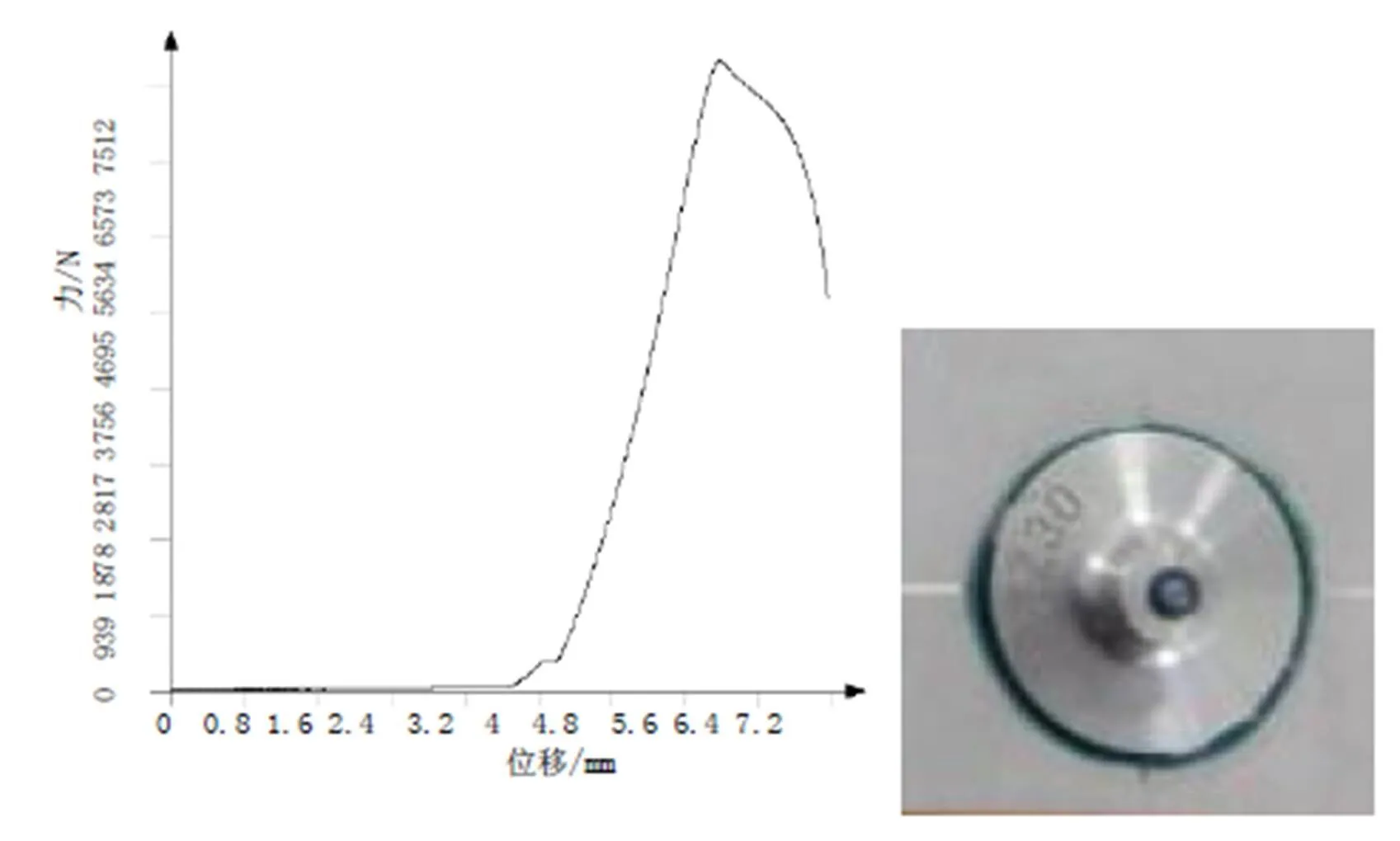

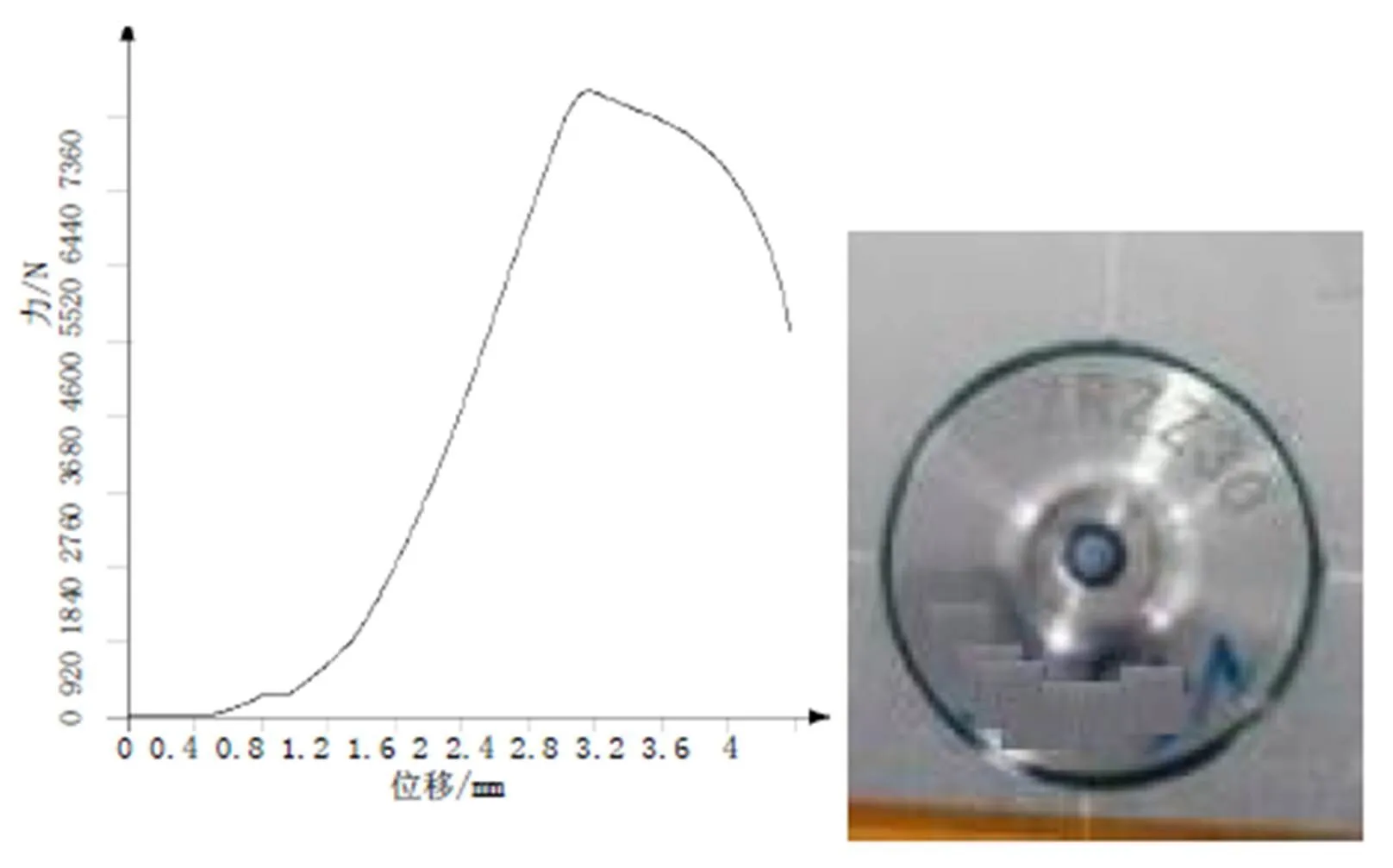

参照图7b的90°加载试验,施加载荷直至破坏,平面试验板的力位移曲线如图11所示,试验时3个支座均为脱胶的状态,平均载荷7500N;内弧试验板的力位移曲线如图12所示,试验时3个支座中2个为M4钛钉断裂,1个为脱胶状态,平均载荷7600N;外弧试验板的力位移曲线如图13所示,试验时3个支座中2个为M4钛钉断裂,1个为脱胶状态,平均载荷7300N。

图11 Φ30mm支座-铝合金底板90°方向

图12 Φ30mm支座-铝合金底板(内弧)90°方向

图13 Φ30mm支座-铝合金底板(外弧)90°方向

4.3 试验数据分析

通过试验结果得知,30mm胶接支座-铝合金平板的试验件,在0°方向的3个试验件均为脱胶的状态,平均载荷900N;90°方向的3个试验件均为脱胶的状态,平均载荷7500N。考虑试验加载点与胶接面存在30mm的高度差,故加载方向在与胶接面非90°情况下,存在弯矩,使得胶接面处有被剥离的趋势,故随着试验拉伸方向的增大,胶接强度也逐步增大,90°时的承载最大,0°时的承载最小。试验结果也与图5、图6的仿真分析结果一致。

30mm胶接支座-铝合金底板(内弧)的试验件,除90°方向的2个试验件为钉断,其它都为脱胶状态,0°方向、90°方向的平均拉脱力分别为840N、7600N。由试验结果可知,由于内弧度造成的胶厚不均匀性小于0.2mm,内弧试验件的胶接承载能力与平板试验件的承载能力相差不大。

30mm胶接支座-铝合金底板(外弧)的试验件,除90°方向的2个试验件为钉断,其它都为脱胶状态,0°方向、90°方向的平均拉脱力分别为1090N、7300N。由试验结果可知,由于外弧度造成的胶厚不均匀性小于0.2mm,外弧试验件的胶接承载能力与平板试验件的承载能力相差不大。

5 结束语

本文针对电缆、管路等小载荷产品在无结构安装孔的载人航天器密封舱内光壳区域的安装,提出了采用变厚度设计的胶接支座提供安装孔的解决方式,通过确定胶接支座的结构形式,根据固化的胶接工艺对不同胶接面上的胶接支座在不同方向的胶接强度进行了试验验证,得出结论如下:

a. 胶接支座在设计上满足使用要求的条件下,尺寸和重量要尽量小,为实现与胶接对象的等刚度匹配,支座边缘采用变厚度设计,由中间向四周逐渐变薄;

b. 为实现胶接支座的通用化设计,满足胶接强度一致性,需要对胶接工艺进行固化,胶接时严格按工艺执行,避免因胶接条件不一致引起的胶接性能损失和差异性,即胶接支座在胶接前对胶接面进行磷酸阳极化;在胶接时,涂抹胶液要均匀,使胶液均匀溢出形成胶瘤,Redux420胶在固化时要求接触压力不小于0.05MPa,固化时间一般不少于240h,固化时的接触压力通过局部抽真空施压的方式进行施压固化;

c. 通过仿真分析及试验验证,由于作用在胶接支座上的载荷作用点与胶接面存在30mm高度差(舱上安装状态),弯矩对胶接支座造成的剥离力影响较大,使得30mm的变厚度胶接支座在平行于胶接面方向的承载能力最弱,载荷在800N以上;在垂直于胶接面方向的承载能力能达7000N以上;

d. 通过试验结果表明,在胶接对象的直径超过3300mm时,其由于弧度造成的胶厚不均匀性小于0.2mm,小于胶接时胶接面之间的缝隙要求,故对于本文中所设计的胶接支座,在胶接于直径超过3300mm的弧面时,其胶接强度也能满足要求,可以通用在弧面上进行胶接。

1 夏美玲,卢超. 几何尺寸对胶接接头强度影响的有限元模拟[J]. 宇航材料工艺,2010,40(6):3840

2 刘振华,李岩. 影响胶粘剂剪切强度因素的探讨[J]. 航空维修与工程,2015(2):38~40

3 梁祖典,燕瑛,张涛涛,等. 复合材料单搭接胶接接头试验研究与数值模拟[J].北京航空航天大学学报,2014,40(12):1786~1792

4 刘昌发. Al-Li合金航空板材胶接工艺及接头强度分析[D]. 长沙:中南大学,2012

5 陈明安. 铝及铝合金表面处理后的表面特征和粘接特性[J]. 化学与粘合,2001(6):262~267

6 Baker A A. Chester R J. Minimum surface treatments for adhesively bonded repairs[J]. International Journal of Adhesion and Adhesives, 1992, 12(4): 73~78

7 孙振起,黄明辉,刘昌发. 航空用钛合金表面处理工艺参数优化[J]. 郑州大学学报(工学版),2012,33(2):125~128

8 孙振起. 航空用铝合金表面处理的研究现状与展望[J]. 材料导报,2011,25(12):146~150

9 许焕宾. 薄壁密封舱大承载胶接结构设计[J]. 航天器工程,2016,25(5):45~50

Design and Bonding Strength Analysis of Scaffold Used on Light Shell Structure of Manned Spacecraft

Diao Changkun1Zhou Qiang1Jin Weiwei1Shen Fenggang1Yang Qifan2Yan Lijuan2

(1. Institute of Manned Space System Engineering, China Academy of Space Technology, Beijing 100094; 2. Beijing Spacecrafts Co., Ltd., Beijing 100094)

In view of the light shell structure of the manned spacecraft sealed cabin, a adhesive scaffold with variable thickness design is designed, and the bonding strength is simulated and tested. The bearing capacity of the adhesive scaffold is obtained, which provides a reference for the design of the installation hole in the form of the light shell structure.

light shell structure;adhesive scaffold;bonding strength

刁常堃(1986),硕士,机械总体/总体总装专业;研究方向:载人航天器构型、布局及总装设计。

2018-07-16