卫星用蜂窝板定位基板搭接工艺方法研究

2018-09-04杨亚辉孔垂千李宗周孙海军

杨亚辉 李 玲 孔垂千 李宗周 沈 辉 孙海军

卫星用蜂窝板定位基板搭接工艺方法研究

杨亚辉1,2李 玲1,2孔垂千1,2李宗周1,2沈 辉1,2孙海军1,2

(1. 上海复合材料科技有限公司,上海 201112;2. 上海航天树脂基复合材料工程技术研究中心,上海 201112)

针对卫星蜂窝板定位基板拼缝处两侧孔间距超差的问题,研究了蜂窝板定位基板搭接的工艺方法。经过分析发现,导致拼缝两侧孔间距超差最直接的原因是工装板拼缝间隙变大,其影响因素主要包括螺钉拧入的紧固程度不够、搬运中的振动过大以及定位基板的锥形沉孔深度过大易磨损。本文提出三种新的定位基板搭接工艺方法,并进行对比试验和数据统计分析,结果表明:采用凸台围条和钢搭接板结合的搭接方法效果最好,能大幅提高定位基板拼缝两侧孔距的尺寸精度和搭接稳定性,保证卫星蜂窝板设计精度要求。

蜂窝板;定位基板;搭接方法;尺寸精度

1 引言

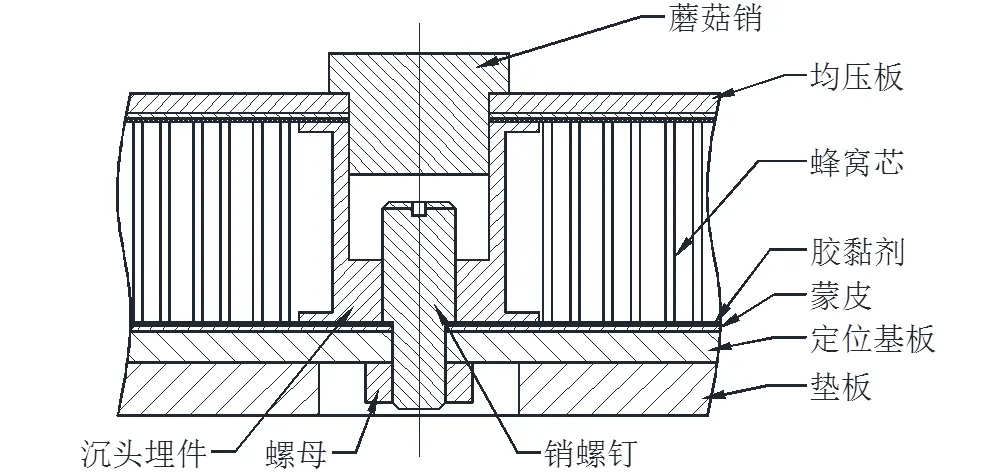

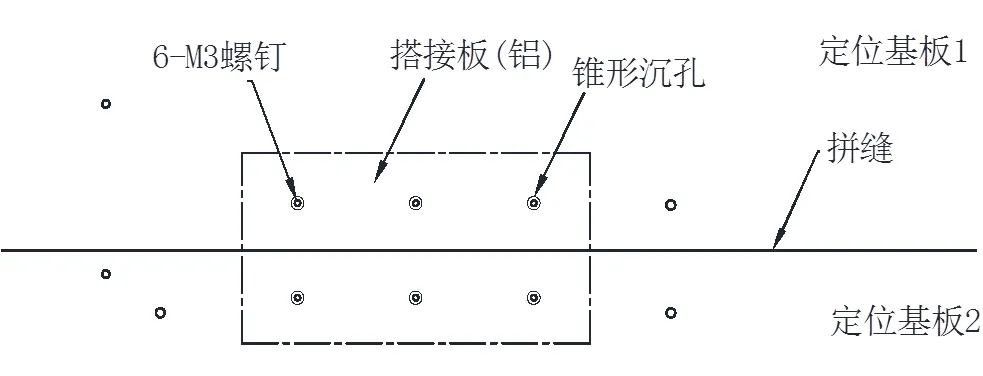

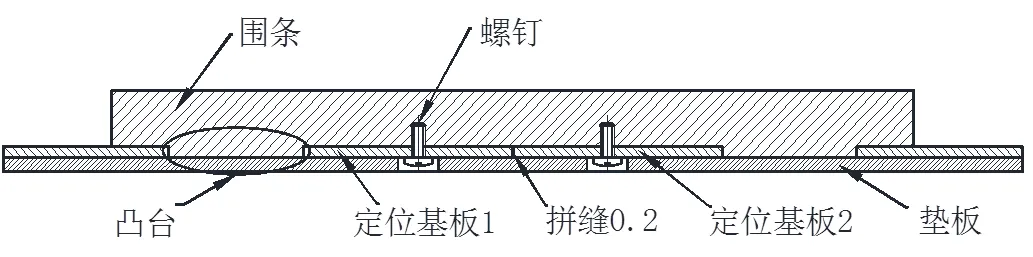

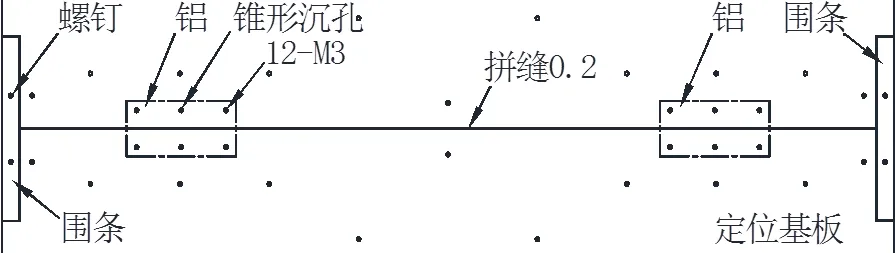

蜂窝板是卫星等航天器总体结构设计中广泛应用的重要部件,主要用于组成星体舱段和安装单机仪器设备等[1]。蜂窝板是一种特殊的复合材料夹层结构,通常是由两层或多层合金蒙皮、铝蜂窝芯、预埋件和胶黏剂胶接装配并在特定温度和压力下复合而成[2,3]。因不同设计需求,板内一般会预埋数量不等且形状各异的金属埋件,埋件上会预留螺纹孔、销孔和沉头孔。板内所有预埋件孔位均是通过蜂窝板胶接装配模具定位,蜂窝板胶接装配模主要包括围条、定位基板、均压板、垫板和定位螺钉等,埋件定位方式如图1所示。其中,定位基板等工装板使用的原材料铝板均有标准的幅宽,当蜂窝板产品外形尺寸过大时,导致定位基板大小超过原材料幅宽,则定位基板需要拼接,通常定位基板的搭接方法是通过搭接板和螺钉将两块或两块以上铝板拼接固定而成,搭接方法如图2所示。

图1 埋件定位示意图

图2 定位基板搭接示意图

由于定位基板厚度为3mm,搭接板厚度为4mm,厚度均相对较薄,在工装模具重复使用的情况下,定位基板上的锥形沉孔和搭接板上的螺纹孔均易产生磨损,也会影响螺钉的紧固程度,而且外界压力和振动的过程会加剧螺钉孔的磨损程度,引起定位基板拼缝间隙增大,最终导致拼缝处两侧预埋件孔间距超差。如某卫星型号负Y侧板四周边缘的沉头孔埋件孔间距尺寸超差,定位基板拼接处相距最近的两组阶梯埋件定位孔间距超差0.1mm、0.04mm,孔间距要求尺寸(90±0.3)mm,实测为90.4mm、90.34mm。还可以通过预留余量进行机加工的方式来保证孔距精度,但是考虑到机加工成本相对较高的情况,优先选择借助模具定位一次成型保证。为避免此类超差情况再次发生,须提高定位基板搭接的可靠性和可重复利用性,因此研究定位基板搭接改进方法尤为重要。本文主要叙述了几种新的定位基板搭接方法,并对新工艺方法作了对比试验和分析,总结出一种可靠性更高的搭接方法。

2 定位基板搭接方法及可行性分析

2.1 搭接方法

针对目前的搭接方法,现提出3种新的搭接方法,方法1:使用钢搭接板;方法2:使用燕尾槽和铝搭接板;方法3:使用凸台围条和铝搭接板。

2.1.1 搭接方法1及可行性分析

方法1内容为:使用钢搭接板固定。搭接板上钻螺纹孔6-M3,定位基板对应位置钻孔6-3mm,定位基板与钢搭接板之间使用6-M3螺钉连接,如图3所示。

图3 搭接方法1

蜂窝板生产中往往会出现同样一套产品重复投产多件,一件产品只对应一套工装,在设计状态不变的情况下,工装模具会重复使用。在工装重复使用的过程中,工装板尤其是拼接的定位基板,其使用的搭接板上的螺纹孔均会出现一定程度的磨损,螺纹的耐磨性跟搭接板的材质有关,选择硬度和强度更好的材质可提高螺纹的耐磨性。考虑到成本问题,可以选择钢材的搭接板,钢的硬度、强度和耐磨性都比铝的好,因此在一定程度上,选用钢搭接板的搭接方法可行性更高。

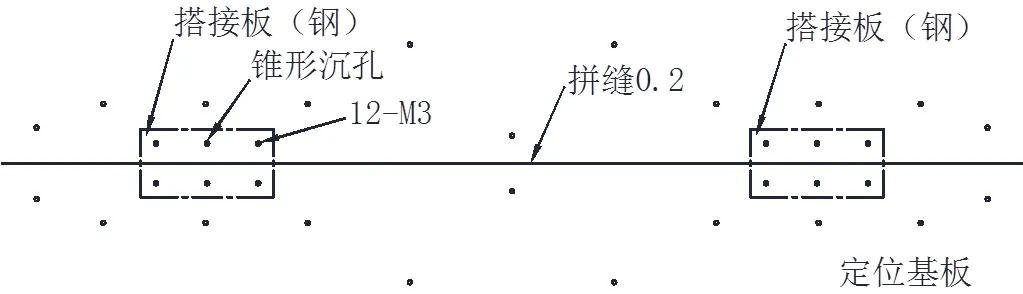

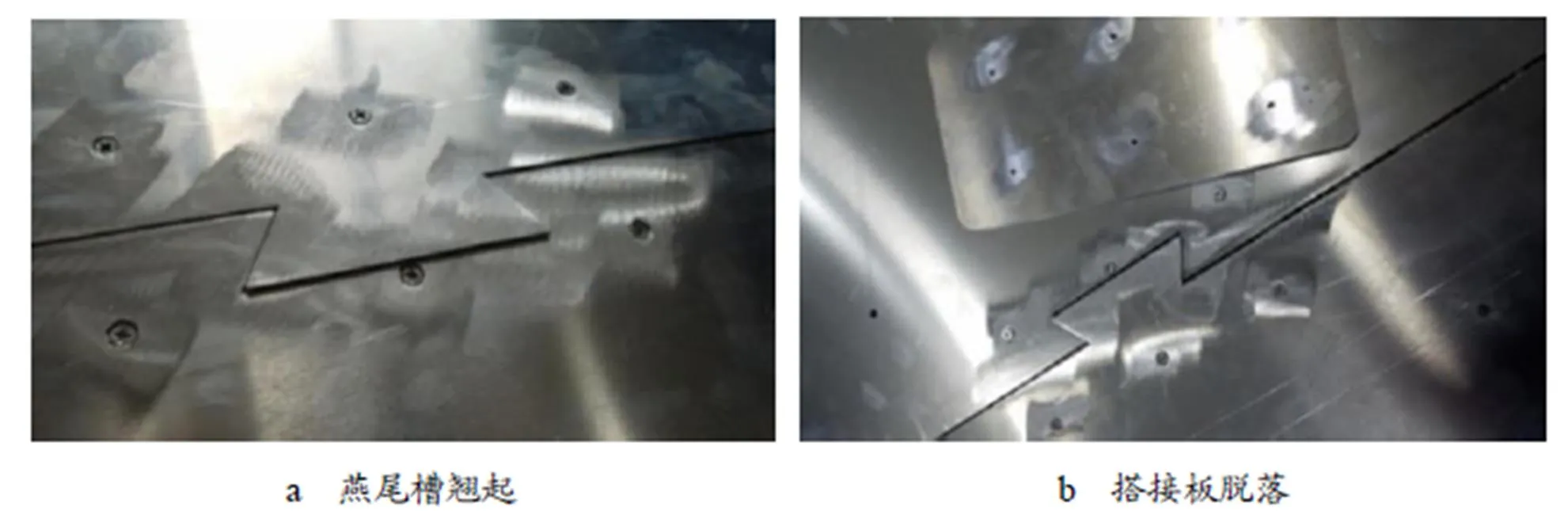

2.1.2 搭接方法2及可行性分析

方法2内容为:定位基板设计燕尾槽形式,并同时使用铝搭接板固定。搭接板上钻螺纹孔6-M3,定位基板对应位置钻孔6-3mm,定位基板与铝搭接板之间使用6-M3螺钉连接,如图4所示。

图4 搭接方法2

此方法是在目前使用的搭接方法上增加燕尾槽的形式,目的是控制定位基板拼接间隙,即使搭接板螺钉松动,也能保证拼接处的间隙不会增大。燕尾槽的外形尺寸单边缩小0.2mm,因此定位基板拼接间隙为0.2mm。蜂窝板生产过程中,多数情况下,工装板放置在平台上,在燕尾槽不变形的情况下,能够保证拼接间隙不会增大。

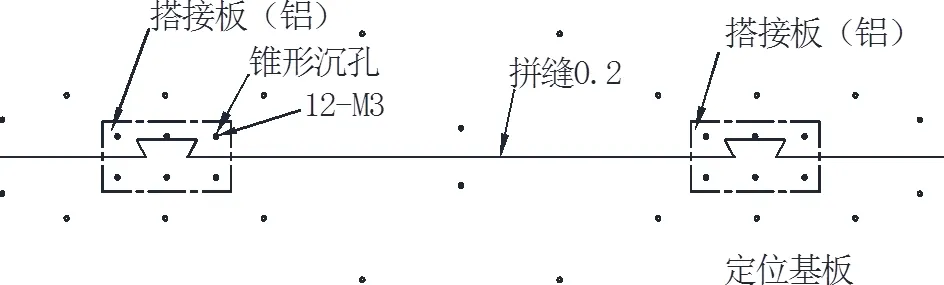

2.1.3 搭接方法3及可行性分析

方法3内容为:定位基板边缘增加铝制凸台围条固定,围条跨过定位基板拼缝,通过螺钉紧固,见图5。沿用铝搭接板固定,搭接板上钻螺纹孔6-M3,定位基板对应位置钻孔6-3mm,定位基板与搭接板之间使用6-M3螺钉连接,如图6所示。

图5 凸台围条固定示意图

图6 搭接方法3

围条是蜂窝板常用的工装模具,主要用于定位蜂窝板侧边埋件和蜂窝板外形的成型。其与定位基板之间用M5螺钉连接,以往为了在工装预装配时便于围条调节,在定位基板上对应固定围条的孔其孔径设定为5.3mm,因此围条存在一定的装配间隙。当蜂窝板产品进入真空固化阶段时,围条会因抽真空或加压环境,受到一定的侧压力,定位基板相对围条厚度较薄,连接围条的螺钉因侧压力的作用会产生一定程度的变形。在围条上设计方形凸台的目的是控制定位基板拼缝间隙,起到侧向限位的作用。围条凸台的设计厚度为2.5~3mm,对应定位基板上设计相应尺寸的开口槽,保证凸台间隙尺寸为0.1mm。产品在固化的过程中,因受到真空或加压的作用,围条始终贴合定位基板面,因此围条的凸台始终会与定位基板开槽契合,能起到有效限位的效果。

3 搭接试验方案

3.1 试验方案及试验件制作

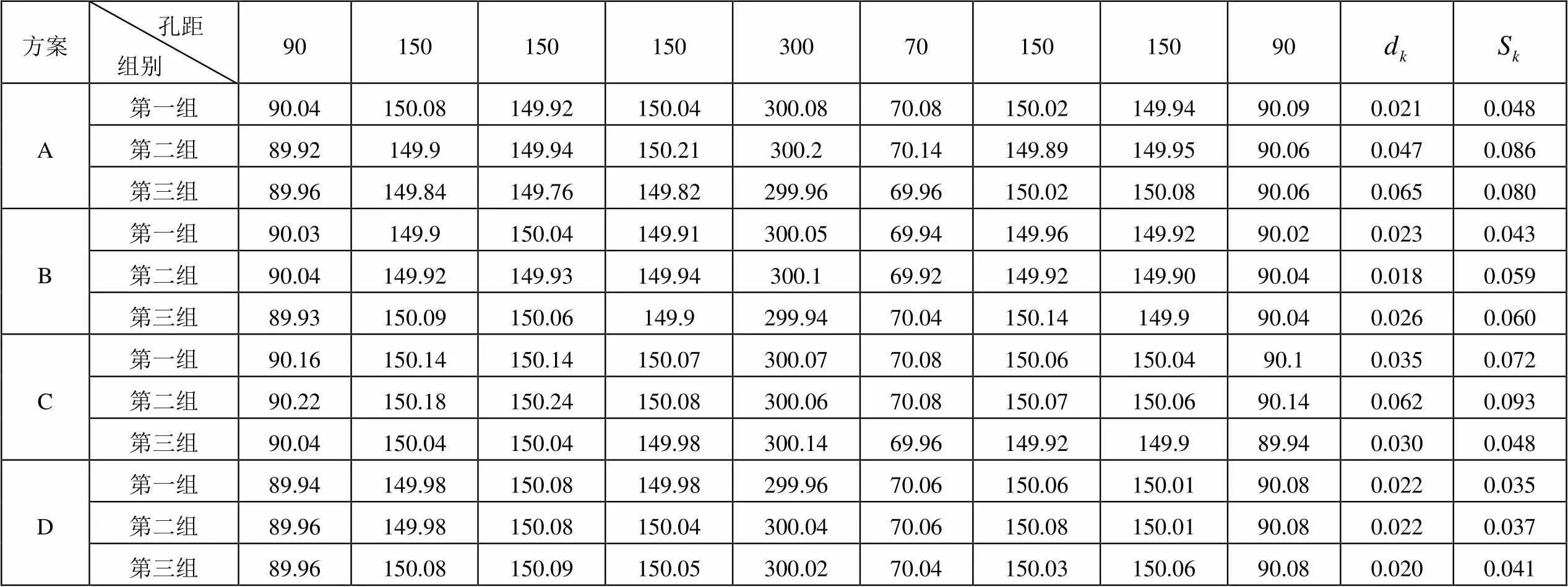

实验方案分为A、B、C、D四种,分别为铝搭接板、钢搭接板、铝搭接板+燕尾槽、铝搭接板+凸台围条。每一种试验方案中,分别测量定位基板拼缝两侧对称分布的18-5mm销孔。每种试验方案测量三组孔间距数据,第一次装配完成后测量第一组数据,对第一次装配的工装施加一定外界破坏因素(均匀抖动8次)后测量第二组数据,拆除工装后重新装配工装测量第三组数据。

拼接的两块定位基板外形尺寸分别为520mm×1297mm和900mm×1297mm,搭接板外形尺寸为200mm×100mm,围条外形尺寸为350mm×30mm×43mm。定位基板和铝搭接板通过激光切割机切割完成,凸台围条和钢搭接板委托加工完成,螺钉是外购件。共四套工装,每套工装装配完成后开始测量三组数据,搭接工装局部示意图见图7。以上八种方案试验完成后,逐一对比数据并分析其偏差,最终选出合适的搭接改进方案。

图7 工装搭接示意图

3.2 数据分析

表1 测量数据 mm

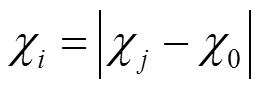

根据表1中测量数据进行统计学分析,先利用以下理论公式计算平均偏差和标准偏差:

由式(1)、式(2)可得到:

由式(1)、式(2)、式(3)得到:

在统计学中,平均偏差是反映各标志值与算术平均数之间的差异程度;标准偏差是反映一个数据集的离散程度[5]。本研究中主要利用平均偏差和标准偏差来分析孔距精度和偏差稳定性,当平均偏差越小,各偏差值与偏差的平均数之间的差异程度就越小,说明孔距精度越高;当标准偏差越小,同组内偏差值的离散程度就越小,说明偏差稳定性越高。

根据表1,对每种搭接方案逐一进行数据比对分析:

图8 燕尾槽示意图

为了确定最佳的搭接方法,须进一步分析四种搭接方法之间的孔间距精度和偏差稳定性的区别,因此需要比较方案之间的平均偏差和标准偏差:

考虑到方案B比方案A的孔间距精度更高以及偏差值更稳定,因此综上分析,确定最佳的搭接改进方法为:凸台围条和钢搭接板结合的方法。

4 结束语

本文提出三种新的定位基板搭接方法并分析其可行性,通过对比试验、数据统计和偏差分析,试验结果表明:四种搭接方案中,凸台围条和铝搭接板结合的方法最好,孔距精度最高且偏差最稳定。由于钢搭接板比铝搭接板的搭接性能更好,因此确定最佳的搭接改进方法为:凸台围条和钢搭接板结合的方法。这种搭接工艺方法能够大幅提高定位基板搭接的稳定性和可重复利用性,并满足航天卫星产品设计精度要求。

1 高慎斌,杨庭相,赵仪,等. 卫星制造技术(下)[M]. 北京:宇航出版社,1998. 32~47

2 张广平,戴干策. 复合材料蜂窝夹心板及其应用[J]. 纤维复合材料,2000,35(2):25~27

3 岳喜山,欧阳小龙,侯金保. 钛合金蜂窝壁板结构制造技术研究[C]. 第十六届全国钎焊及特种连接技术交流会,南宁,2008

4 杨虎,刘琼荪,钟波. 数理统计[M]. 北京:清华大学出版社,2006

5 Rice J A. 数理统计与数据分析[M]. 北京:机械工业出版社,2011

Study on Lapping Process of Positioning Base Board of Honeycomb Sandwich Panels for Satellite

Yang Yahui1, 2Li Ling1, 2Kong Chuiqian1, 2Li Zongzhou1, 2Shen Hui1, 2Sun Haijun1, 2

(1. Shanghai Composite Material Science & Technology Co., Ltd., Shanghai 201112;2. Shanghai Engineering Technology & Research Center of Aerospace Resin Based Composites, Shanghai 201112)

In view of the problem that the hole spacing between two sides of the positioning base board patchword of honeycomb sandwich panel for satellite exceeds the tolerance range, the lapping processing technology of honeycomb panel positioning base board is studied. It is found that, the most direct off-tolerance cause is that the gap of the tooling board’s patchword becames larger, which main factors include insufficient tightening of screws, excessive vibration in handling and the tapered hole of the positioning base board is easy to wear. In this paper three new methods of positioning base board lapping are proposed, the contrast test is carried on, and the data is analyzed as well. The results show that the lapping method with surround strip with boss and steel bonding board is the best. It can greatly improve the dimensional accuracy and lapping stability of the hole spacing on the two sides of the positioning base board. Finally the accuracy requirement of honeycomb sandwich panel design for satellite is guaranteed.

honeycomb sandwich panel;positioning base board;lapping process;dimensional accuracy

杨亚辉(1989),硕士,机械工程专业;研究方向:复合材料构件的胶接装配成型。

2018-07-30