某类型镁合金支架铸造工艺设计改进研究

2018-09-04王玉凤王登峰焦云雷孙广宇张高龙化宜文

王玉凤 王登峰 焦云雷 刘 丹 孙广宇 张高龙 化宜文

某类型镁合金支架铸造工艺设计改进研究

王玉凤 王登峰 焦云雷 刘 丹 孙广宇 张高龙 化宜文

(天津航天机电设备研究所,天津 300458)

针对某类型镁合金支架铸件存在的疏松缺陷进行浇冒系统改进研究,结合生产实践分析缺陷存在的原因,论述浇冒系统改进对去除缺陷的可行性,并通过生产试验探索关键工艺参数。

镁合金支架;疏松;工艺改进;参数

1 引言

某类型发动机镁合金支架铸件用于安装卫星调姿发动机,广泛应用于导航等卫星平台。该类型铸件整体高度为370~450mm,最小壁厚仅3.5mm(铸造公差±1.2mm)。铸件由不同多面体上下两部分组成,同时两部分空间存在一定角度差,且多面体自身也存在一定角度,导致铸件尺寸难以保证;产品结构局部设计加强,上下两部分的结构设计不利于铸造工艺实施,铸造工艺性差。

此发动机支架属于异型复杂构件,铸件存在尺寸超差、疏松、夹渣等铸造缺陷。据统计,造成铸件报废的主要原因,除尺寸超差外即为由于浇注系统设计造成的过热引起的疏松,导致该类产品往往反复试验10件左右才可以有1件满足使用要求,型号初期研制周期长约4个月以上,严重影响型号研制进度。

本文从铸件浇冒系统设计角度论述改进后浇冒系统的可行性,并以此为出发点,针对型号复杂构件某类型发动机支架镁合金铸件,探索出适合该类铸件研制生产的铸造工艺方法。

2 原浇冒系统方案存在的问题及缺陷原因分析

2.1 原浇冒系统方案存在的问题

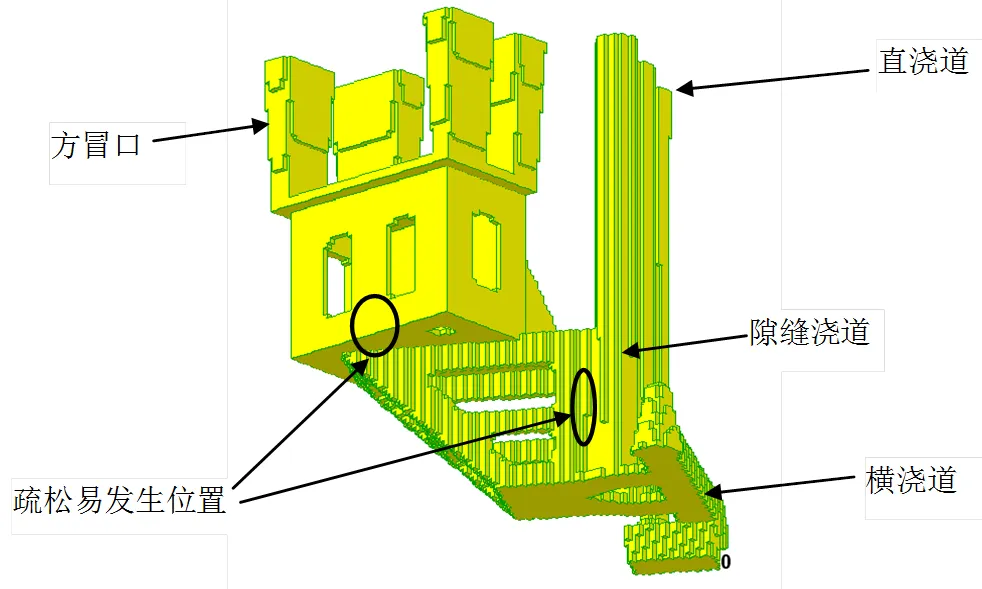

图1 原铸造工艺方案浇注系统示意图

原工艺方案采用常规底注隙缝浇注系统,即1个直浇道、1个横浇道、2个隙缝浇道,由铸件底部引入铸件型腔,铸件顶部设4个方冒口、1个立筋补缩冒口,如图1所示。该工艺方案金属液都经由铸件下部进入铸型型腔,局部过热严重,造成铸件存在疏松、夹渣等缺陷,产品研制周期长、成品率低。

2.2 缺陷原因分析

疏松作为镁合金铸件中常见的内部质量缺陷,又称为显微缩松,是铸件凝固缓慢的区域因微观补缩通道堵塞而在枝晶间及枝晶的晶臂之间形成的细小空洞[1]。在某类型发动机镁合金支架的生产过程中,疏松缺陷的形成主要有以下几方面原因:

a. 镁合金凝固温度间隔较宽,具有糊状凝固特性,补缩困难,易形成疏松[2];

b. 批量手工浇注的镁合金铸件,在浇注后期由于镁液温度降低较多,无有效高温、后凝固合金对铸件进行补缩,造成铸件疏松;

c. 镁属活泼金属,镁合金在熔炼、浇注过程易氧化形成氧化夹渣,过程中还需熔剂保护,熔剂处理不当易形成熔剂夹渣,合金中的杂质过多,在其凝固过程中杂质和析出的气体被推向结晶前沿,阻塞补缩通道,使疏松加重;

d. 冒口数量、尺寸、形状、设置部位以及冒口与铸件连接不合理,也是造成铸件疏松的一个方面;

e. 内浇道尺寸或位置设置不当,使铸件不能顺序凝固或在铸件中形成局部热节,是本类型铸件存在疏松缺陷的主要原因。

3 浇冒系统方案的改进

针对传统工艺金属液流程长、变向多、局部过热,容易造成疏松等缺陷,工艺设计的改进主要方向是结合铸件形成疏松的原因重新设置浇道系统部位,对铸件冒口、冷铁进行相应重置。

3.1 新浇冒系统方案

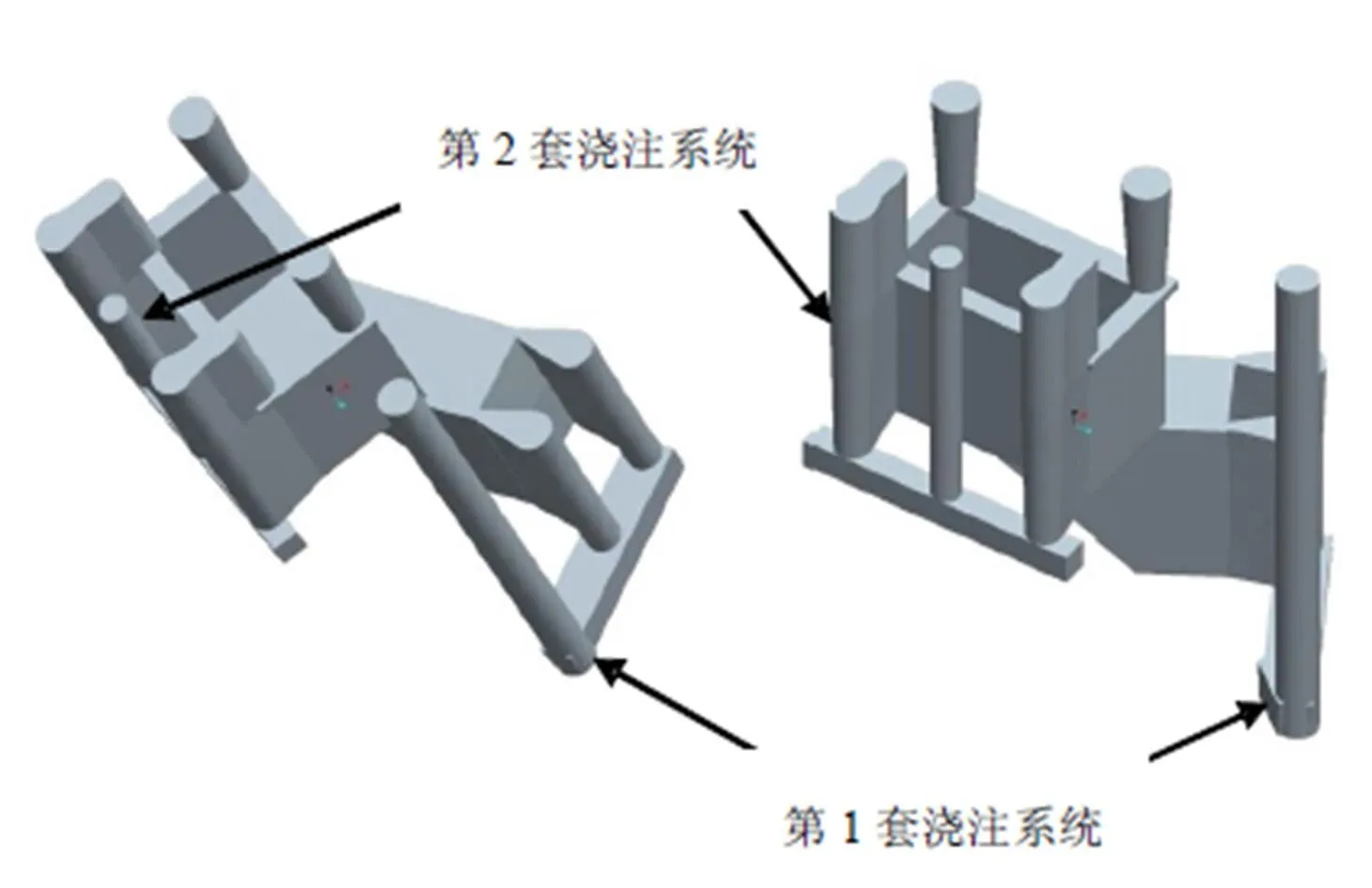

新浇冒系统在原工艺常规底注隙缝浇注系统基础上,铸件上半部分加设1组隙缝浇注系统,并针对第2套浇注系统重新设计对应部位的冒口,即采用复合浇注系统。该浇冒系统使金属液经由原浇注系统充满下部型腔后,再由第2套浇注系统填充上部型腔,分流金属液,避免局部过热,同时缩短了金属液流程,减少了金属液变向,有利于形成良好的冒口补缩系统,以控制疏松、裂纹等铸造缺陷,提升铸件内部质量。改进后浇冒系统如图2所示。

图2 工艺改进后复合浇注系统示意图

经过生产试验,验证工艺改进方案合理、可行,但仍然时有发生氧化夹渣、疏松缺陷,主要有以下几方面的原因:

a. 新工艺第2套浇注系统开始浇注的时间不同,铸件热分布也不同,造成铸件疏松缺陷;

b. 两套浇注系统操作不当会造成金属液涡流、氧化,形成氧化夹渣缺陷。

3.2 关键工艺参数确定

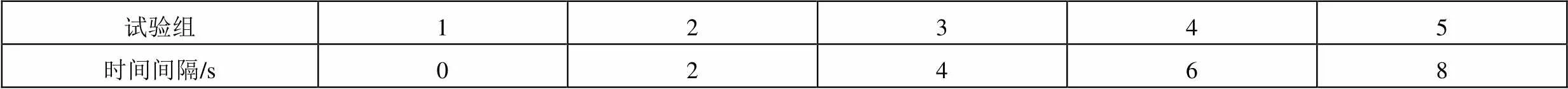

针对改进后复合浇注系统存在的问题,对第2套浇注系统开始浇注时间这个关键工艺参数进行生产试验。根据生产中观察金属液上升至第2套浇注系统底部所需的时间约为5~6s,遂将第1套浇注系统与第2套浇注系统起始浇注时间间隔分为0s,2s,4s,6s,8s进行生产试验,每组生产2件,观察铸件存在的质量问题。试验方案见表1,每组铸件主要缺陷情况汇总见表2。

表1 试验方案

表2 铸件主要缺陷汇总

根据铸件主要缺陷情况可以看出,两套浇注系统同时浇注,由于两套浇注系统金属液在铸件浇注过程在铸件中间位置发生会浇、紊流,虽然疏松缺陷数量不高,但该过程易造成卷气、氧化夹渣缺陷的增加;两套浇注系统相差2~4s浇注,第2套浇注系统进入型腔与第1套浇注系统金属液交会时,第1套浇注系统中金属液处于在铸型下半腔平稳上升阶段,两套浇注系统金属液会流较平稳,铸件缺陷明显减少;两套浇注系统相差超过6s浇注时,金属液大部分经由第1套浇注系统进入型腔,第2套浇注系统作用并不明显,仍会造成铸件底部侧面过热引起疏松。

4 结束语

a. 由生产试验结果可知,针对某类型发动机支架铸件进行的复合式浇冒系统工艺改进方案合理、可行。

b. 由分组试验复合式浇冒系统工艺可知,第2套浇注系统与第1套浇注系统的合理起始浇注时间间隔为2~4s。

1 安阁英. 铸件形成理论[M]. 北京:机械工业出版社,1990

2 王文清,李魁盛. 铸造工艺学[M]. 北京:机械工业出版社,2002

Improvement of Casting Process Design of Magnesium Alloy Brachet

Wang Yufeng Wang Dengfeng Jiao Yunlei Liu Dan Sun Guangyu Zhang Gaolong Hua Yiwen

(Tianjin Institute of Aerospace Electromechanical Equipment, Tianjin 300458)

This paper has analyzed the causes of defects based on production practice,mainly focusing on the technological improvement of the loose defects existing in a certain type of magnesium alloy bracket casting. The possibility of improving the casting quality has been discussed and the critical process parameter has been searched by production test.

magnesium alloy bracket casting;loose defects;technological improvement;parameter

王玉凤(1986),高级工程师,材料加工工程专业;研究方向:有色金属材料制造及加工。

2018-07-24