大型铝合金基座铸造工艺研究

2018-09-04范李鹏余国康王宝兵张旭亮

范李鹏 余国康 王宝兵 张 娜 张旭亮

大型铝合金基座铸造工艺研究

范李鹏 余国康 王宝兵 张 娜 张旭亮

(上海航天精密机械研究所,上海 201600)

以大型铝合金基座为研究对象,通过分析产品的结构特点并设计合理的铸造工艺,成功浇注出轮廓尺寸为1600mm×1750mm×450mm的大型铝合金基座铸件,其化学成分、力学性能、尺寸精度、内部质量均能满足产品设计指标。

铝合金;基座;铸造工艺

1 引言

随着航天、航空、汽车等行业和领域对轻量化的需求越来越高[1~3],铝以其高比强度受到了较多的青睐,越来越多的结构件选用有色合金[4,5]。铝合金早已应用在先进战机上,例如美国的歼击机。制造火箭、人造卫星、航天飞机的材料要求具有高的比强度,以减小其质量,所以铝合金在这些航天器上是重要的结构材料,如燃料箱、助燃剂贮箱以及许多其他结构部件[6]。美国阿波罗运载火箭共使用了450t铝合金,土星5号运载火箭使用了102t铝合金[7,8]。

铝硅合金主要元素为Si,其含量为4%~22%,Al-Si合金具有优良的铸造性能,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和中等的切削加工性能,是铸造铝合金品种中用途最广的合金系[9,10]。

本文以大型铝合金基座(轮廓尺寸为1600mm×1750mm×450mm)为研究对象,通过对产品的结构分析以及对铸造工艺的研究,成功浇注出满足产品设计指标的铸件。具有较高的工程应用价值,可以为同行业该类铸件的工艺设计提供参考。

2 结构分析及技术要求

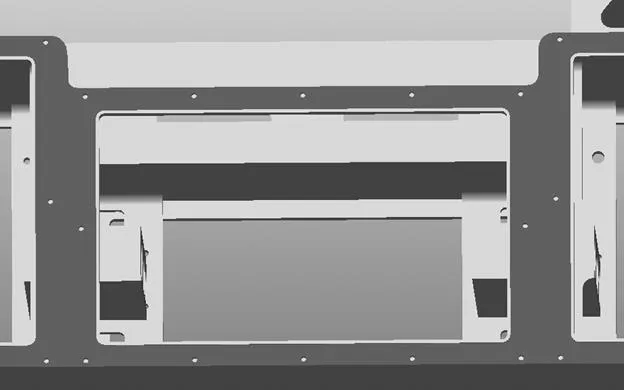

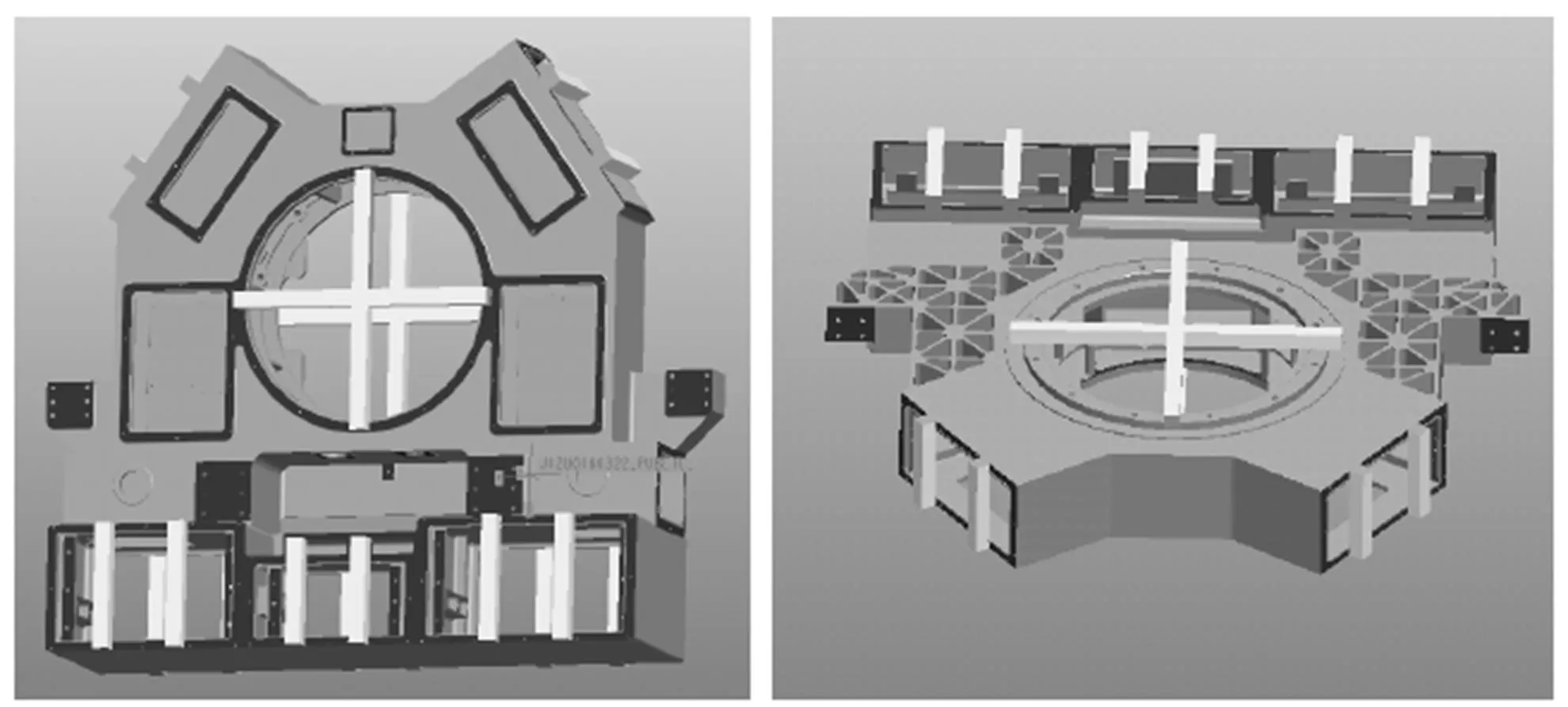

基座铸件为框架结构,如图1所示,该产品外围框架整体壁厚为10mm,多减轻孔和加强筋。铸件整体为3层结构,正面多减轻孔,底面多安装凸台。在铸件正面,有大量减轻孔,筋条壁厚为10mm,筋条交接处直径>40mm,为热节区,容易产生缩松缺陷。铸件底面有较多安装面,对铸件内部质量要求较高,加工后不得出现明显缩孔缩松缺陷。图1中阴影区域均为机加工面,其细节图如图2所示,在加工面上需要加工大量的安装孔,且孔的边缘距离最外围仅为4.75mm,对铸件的精度控制提出了很高的要求,容易由于局部尺寸超差而导致报废。

图1 铸件三维模型

图2 安装孔位置放大图

基座铸件为ZL101A合金,热处理为T6态,力学性能要求抗拉强度≥275MPa,延伸率≥2%,HBS≥80。内部质量要求为Ⅱ类铸件,指定区域X光检测,验收标准按照QJ169A—2011执行。铸件尺寸公差按照GB/T6414—99中CT11级执行。要求铸件表面完整,没有明显缺陷。

3 铸件工艺设计

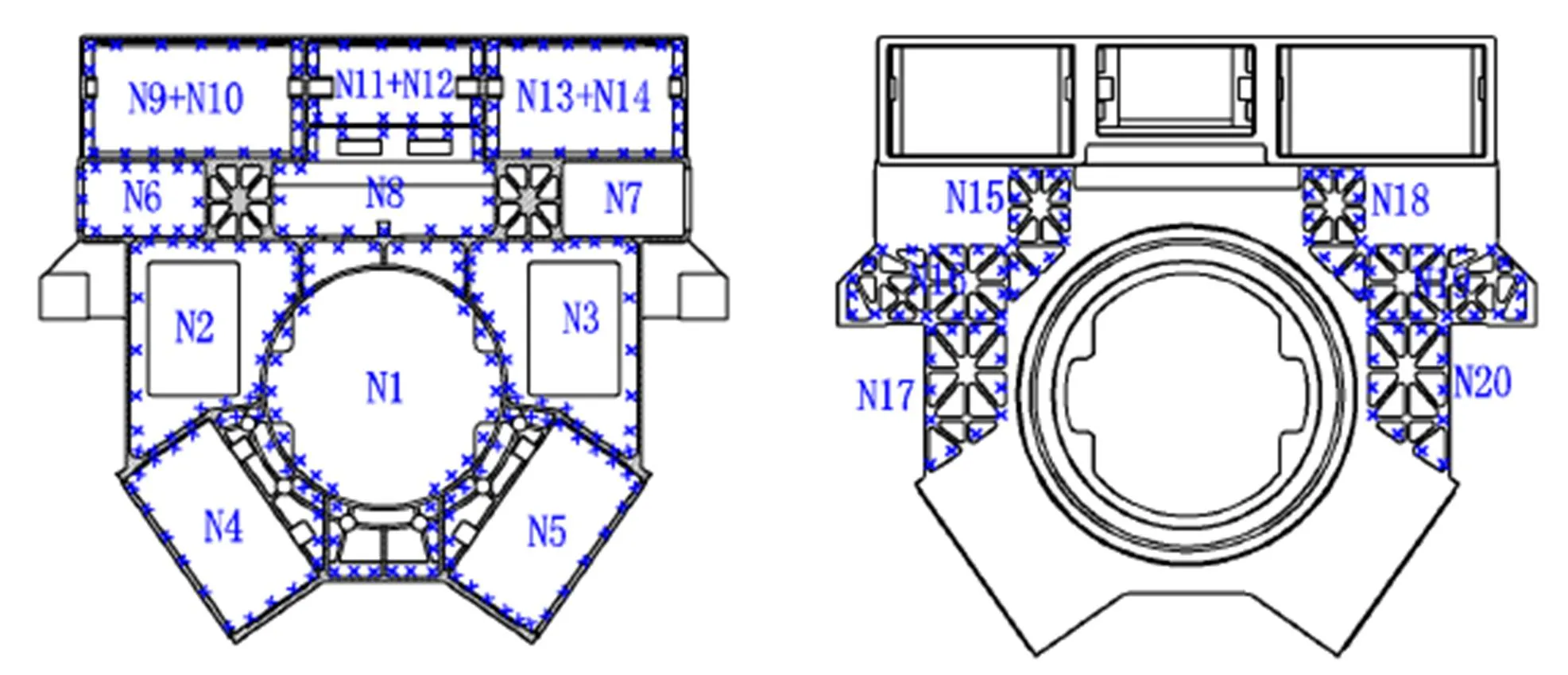

3.1 铸件型芯设计

针对基座的使用要求和结构特点,设计铸造型芯,总共需要20种型芯,其形式和位置如图3所示。综合考虑,将铸件安装凸台多的一面作为底面,而另一面的减轻孔以吊泥芯的方式放置,如型芯N15~N20所示。其中,N9和N10型芯部分内部结构复杂,制造为1个整体泥芯难以操作,需要分为2个,N11和N12、N13和N14也为相同形式。各型芯之间采用不同的定位形式,以避免混用。各个型芯直接留1mm间隙,以方便下芯。

图3 铸件型芯设计图

3.2 铸件收缩率和加工余量设计

由于铸件尺寸较大,且为框架结构,整体刚度差,一方面容易产生收缩变形,造成尺寸难以保证,另一方面需要考虑铸件的成形,将壁厚控制在一定范围,上下平面机加工位置整体加工余量为8mm,下平面加工位置整体加工余量为6mm,其余所有加工位置的机加工余量为6mm。

另外,铸件安装凸台上需要加工大量的安装孔,且孔的边缘距离最外围仅为4.75mm,对铸件精度控制提出了很高的要求,容易形成由于局部尺寸超差而导致的报废。在安装凸台轮廓单边增加2mm余量,以保证铸件机加工要求。

铸件采用树脂砂拼泥芯的方案,树脂砂强度高,但是溃散性较粘土砂差,铸件收缩量也小,设计铸件收缩率为1.1%。

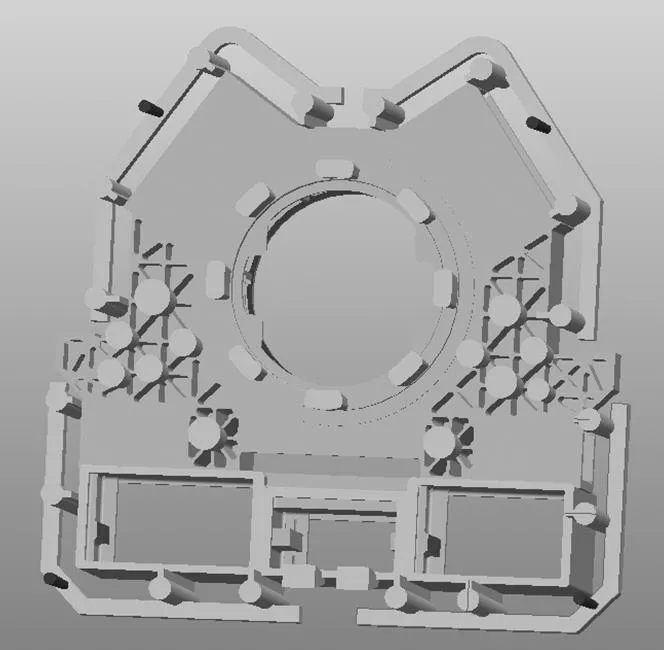

3.3 铸造浇注工艺设计

图4 铸件浇注系统三维图

铸件为扁平结构,并不适合低压铸造,更适合采用重力铸造的方法浇注。综合考虑,采用中间分型的形式,横浇道放置在中间分型面上,以保证铸件的充型完整,内浇道采用立筒加缝隙的形式,总共设置16个立筒,以提高合金液的充型能力。经计算,铸件浇注重量为480kg,设置4个直浇道,如图4所示。

考虑到铸件内部的质量,在厚大部位设置补缩冒口。中间圆环部分厚度为40mm,在其上方设置了一圈腰型冒口,共8个。减轻孔内筋条壁厚为10mm,筋条交接处直径>40mm,为热节区,容易产生缩松缺陷,在此处也设置冒口。在铸件后端框上存在1处安装凸台,壁厚>30mm,为保证其成形质量,在该处设置2个贴边冒口。

3.4 铸件冷铁工艺和浇注温度的确定

冷铁是加快铸件局部冷却速度,改善铸件凝固条件的有效方法。对于基座,凸台安装面一般壁厚为20mm左右,为保证凸台安装面的内部质量,在其底面上设置激冷冷铁,如图5所示。另外,在铸件内部的小凸台上也设置激冷冷铁。

根据铸件轮廓尺寸和整体壁厚,设计浇包有4处,综合考虑铸件结构以及ZL101A合金的铸造特点,确定浇注温度为710~730℃,浇注时间为100~120s。

4 铸件热处理变形控制

由于铝合金产品在固溶完成后需要淬火处理,在此过程中产品变形难以控制,会产生比较大的变形量。

本产品为框架结构,四周整体刚度一般,且内部筋条薄弱,壁厚为10mm,刚度并不是很好,且筋条上需要打孔,热处理后容易发生变形,因此需要设计工装减少其变形量。固溶完成后,根据测量情况利用校正设备矫正,以保证筋条上安装孔的位置。

由于产品为单件生产,考虑成本和实际效果,采用焊接防变形拉筋和校正工装结合的方法,控制框架在热处理后的变形。

采用焊接拉筋的方法对铸态铝合金框架处理,以达到防止热处理变形的效果,如图6所示,在框架内部焊接相同材质的铝合金拉筋,将孤立的筋条和四周整体框架连接起来,从而提高零件的整体刚度,减少热处理过程中变形量,另外在产品中心的圆环上焊接十字拉筋,共2层,提高零件的整体强度,防止其在水淬过程中发生翘曲的现象。

图6 铸件热处理防变形拉筋示意图

5 铸件研制结果

图7 实际产品照片

铸件浇注完成后,对其进行浇冒口切割、表面打磨等处理,铸件成形良好,如图7所示。对表面目视检查,未发现严重的铸造缺陷,对铸态框架划线,进行尺寸的测量,尺寸满足图纸要求。这说明,结合产品的结构特点,设计合理的铸造工艺,浇注效果良好,满足产品设计指标。

5.1 化学成分

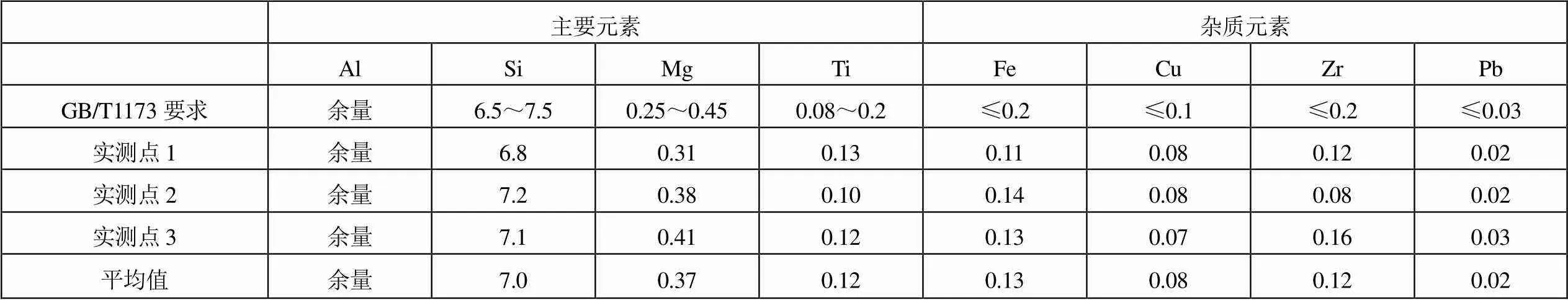

合金的化学成分测试在德国斯派克MAXx06直读光谱仪上进行,对主要合金化元素进行测量,其结果如表1所示。其中Si元素含量为7.0wt.%,Mg元素含量为0.37wt.%,Ti元素含量为0.12wt.%。测量合金中的杂质元素,其中,Fe、Cu、Zr、Pb元素均在规定要求范围内,符合GB/T1173—1995《铸造铝合金》的要求。

表1 ZL101A合金主要元素含量 wt.%

5.2 力学性能

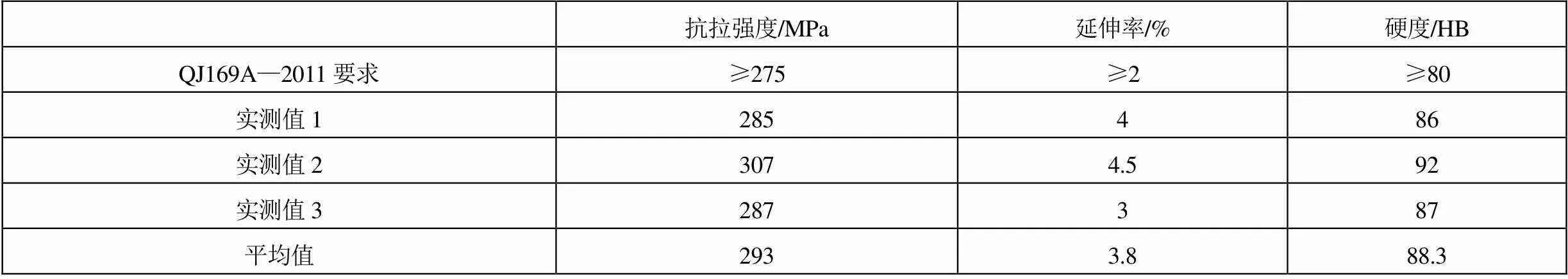

表2 ZL101A合金单铸拉棒力学性能测试结果

合金的力学性能以单铸拉棒表征,试样直径为12mm,拉伸速度为4mm/min,试样室温拉伸试验检测按照GB/T 228—2002《金属材料室温拉伸试验方法》执行,结果如表2所示。三根单铸拉棒力学性能均符合QJ169A—2011的要求,其平均抗拉强度为293MPa,平均延伸率为3.8%,平均硬度为88.3HB,满足设计要求。

5.3 内部质量

产品为Ⅱ类铸件,需对指定部位进行X光无损检测,验收标准按照QJ169A—2011《铝合金铸件规范》执行。对铸件进行X光无损检测,结果如表3所示,局部存在2级缩松,针孔度等级为1~2级,满足设计要求。

表3 铸件X光无损检测结果

6 结束语

a. 对于整体壁厚为10mm,轮廓尺寸为1600mm×1750mm×450mm的大型铝合金基座,采用4个直浇道、16个立筒的浇注系统可以很好地成形。

b. 对于框架结构铸件,采用焊接拉筋的方法能够减轻铸件热处理过程中的变形问题,淬火后变形量较小,满足图纸要求。

c. 根据铸件结构和铸造工艺分析,合理设计基座铸造工艺,铸件质量优异,其化学成分、力学性能、尺寸精度、内部质量均能满足产品设计指标。

1 修坤,王成刚,马林,等. 轿车铝合金副车架铸件铸造工艺改进[J]. 铸造,2017(1):75~77,81

2 韩阳. 铝合金外套金属型铸造[J]. 铸造技术,2016(12):2752~2754

3 卢永祥,李龙. 盘类铝合金铸件低压铸造工艺优化[J]. 铸造技术,2016(12):2759~2762

4 牛亚洲. 铝合金复杂薄壁件精密加工技术研究[D]. 廊坊:北华航天工业学院,2017

5 郑赐荣,丁旭,杨家财,等. 基于AnyCasting的铝合金壳体件铸造工艺模拟分析及优化[J]. 热加工工艺,2016(23):111~114

6 张帅,王宏勋,孟昭昕,等. 基于ProCAST的底座压铸充型模拟与工艺优化[J]. 特种铸造及有色合金,2016(11):1165~1168

7 卢广英,余亮,万里,等. 基于MAGMA的铝合金连接器压铸工艺优化[J]. 特种铸造及有色合金,2016(10):1066~1068

8 赵岩,李秀荣,臧勇,等. 低压铸造大型铝合金轮毂数值模拟及工艺优化[J]. 特种铸造及有色合金,2016(10):1063~1066

9 罗杨,丁旭,郑赐荣,等. ZL101A铝合金支架的铸造工艺优化[J]. 热加工工艺,2016(19):120~122,125

10 王强,刘庆. 汽车发动机铝合金气缸盖浇注系统设计与优化[J]. 热加工工艺,2016(19):129~132

Research on Casting Process of Large Aluminum Alloy Pedestal

Fan Lipeng Yu Guokang Wang Baobing Zhang Na Zhang Xuliang

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

This paper takes large aluminum alloy pedestal as the research object. By analyzing the structural characteristics of the product and researching the casting process, a reasonable casting process is designed, and a large aluminum alloy pedestal with a contour size of 1600mm×1750mm×450mm is successfully cast, which can meet the product design specifications by chemical composition, mechanical properties, dimensional accuracy and internal quality.

aluminum alloy;pedestal;casting process

范李鹏(1992),硕士,材料学专业;研究方向:轻合金铸造。

2018-07-24