ZM5镁合金阻燃与中间合金变质细化行为研究

2018-09-04王先飞李中权成群林

王先飞 肖 旅 王 林 陈 舸 李中权 成群林

ZM5镁合金阻燃与中间合金变质细化行为研究

王先飞 肖 旅 王 林 陈 舸 李中权 成群林

(上海航天精密机械研究所,上海 210016)

采用光学显微镜等研究了Ca、Ce、Y阻燃元素,以及Al-8Ti-2C和Al-4C中间合金对ZM5合金显微组织及力学性能的影响。结果表明:复合添加阻燃元素比单独添加更有利于提高ZM5合金阻燃性能,复合添加0.5%Ce和0.5%Y时,合金燃点提高70℃;单独添加0.5%的Ca时,合金晶粒得到细化;同时添加0.5%的Ca和Al-4C中间合金时,ZM5合金抗拉强度、屈服强度和伸长率分别达到245 MPa、96 MPa和9.5%。

ZM5镁合金;燃点;晶粒细化;中间合金变质

1 引言

镁合金作为最轻的工程金属材料,具有比重轻、比强度及比刚度高、切削加工性优良、导热性好、电磁屏蔽能力强,以及阻尼性能优异等优点,能满足航空航天、现代武器装备和汽车工业对减重、节能的要求,已在上述领域得到广泛应用[1]。

由于镁的化学性质活泼,在原镁生产、合金熔炼及铸造等过程中极易氧化燃烧,必须采取必要的保护措施[2]。目前,主要有两种保护措施:覆盖盐类熔剂和覆盖反应性气体。但是,前者会产生大量有刺激性气味的盐类蒸汽(如HCl、Cl2)和熔剂夹杂,对周围环境和合金力学性能造成破坏;后者所用SF6气体温室效应较大,而SO2气体本身具有较强的腐蚀性与刺激性[3]。研究表明,通过合金化的方法能够达到阻燃目的,当纯镁或镁合金中添加Ca、Y等元素时,出现第一个氧化燃烧点时的温度最高可提高250℃[4]。

结构材料性能主要取决于铸造组织,特别是晶粒尺寸。对于ZM5镁合金,晶粒细化常用的细化剂为菱镁矿或C2Cl6等,但是,经菱镁矿变质的合金易产生缩松,且其衰退期过短;采用C2Cl6造渣严重,且反应过程中产生有毒气体,对环境造成严重污染[5,6]。中间合金变质处理技术工艺简单,对环境影响小,受到广泛关注,已有多种中间合金变质剂被开发出来,如Al-Ti-C[6]、Al-B-C[7];或直接添加含Al4C3的中间合金[8]等。但不同含碳变质剂对镁合金的晶粒细化效果不尽相同,需要进一步深入研究。

因此,在添加阻燃合金元素基础上,开发适用于ZM5镁合金的高效无污染变质剂,对促进镁合金的广泛应用具有重要意义。本文研究不同阻燃元素及中间合金变质对ZM5镁合金组织和力学性能的影响,旨在寻找适用于镁合金熔炼的阻燃元素与变质合金,降低环境污染。

2 材料及方法

本实验所用原材料为99.95%的镁锭、99.7%的工业纯铝、99.95%的锌锭、Al-10%Mn中间合金、Al-20%Ce中间合金、Mg-20%Y中间合金、Mg-30%Ca中间合金、Al-8%Ti-2%C中间合金和Al-4%C中间合金。在坩埚电阻炉内熔配ZM5镁合金,将坩埚预热至暗红色,撒入适量的熔剂,加入经过预热的镁锭和铝锭,升温至700℃熔化。待炉料全部熔化后,于720℃分批加入锌锭、Al-Mn中间合金、Al-Ce中间合金(Mg-Y中间合金或Mg-Ca中间合金),全部熔化后搅拌3~5min,使用菱镁矿(Al-Ti-C或Al-C中间合金)进行变质处理,均匀搅拌10min。然后升温至740~750℃,进行精炼处理。精炼完成后,将合金液温度升至760~780℃后静置15min,待温度降至工艺指定浇注温度时浇注拉棒。

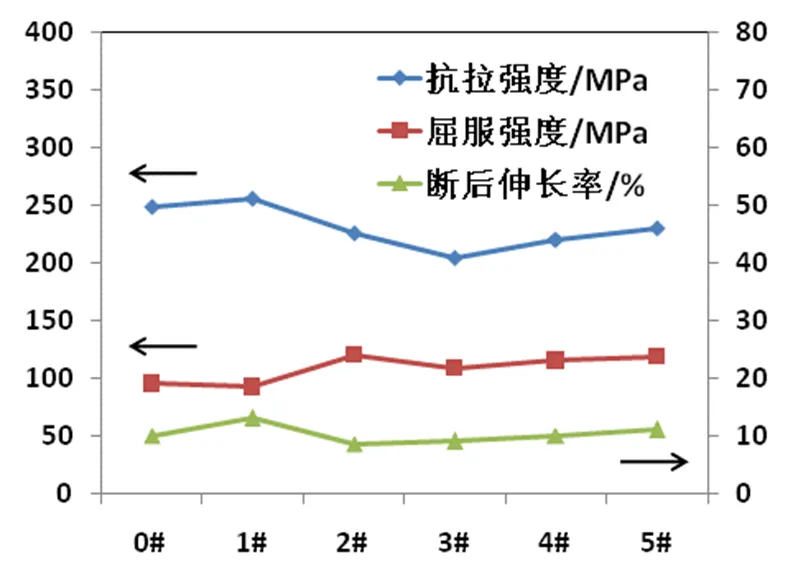

表1 实验镁合金的化学成分分析结果 %

燃点测试设备采用小型熔炼炉,将试样放在坩埚底部的不锈钢料碗中,连续加热,升温速率约为10℃/min,采用K型热电偶置于样品上方约1cm处,以测量合金温度。将热电偶与温度记录仪连接,使用记录仪记录镁合金上方的温度变化。试样进行T4固溶处理:415℃,10h(空冷)。采用高分辨金相显微镜观察合金的显微组织。合金强度和延伸率通过拉伸试验确定,拉伸试验在电子万能试验机上进行,拉伸夹头分离速率2mm/min。合金成分采用感应式耦合等离子发射光谱法(简称ICP-AES)测定,其成分见表1。

3 结果及讨论

3.1 阻燃元素对ZM5镁合金燃点、组织与性能的影响

3.1.1 阻燃元素对ZM5镁合金燃点的影响

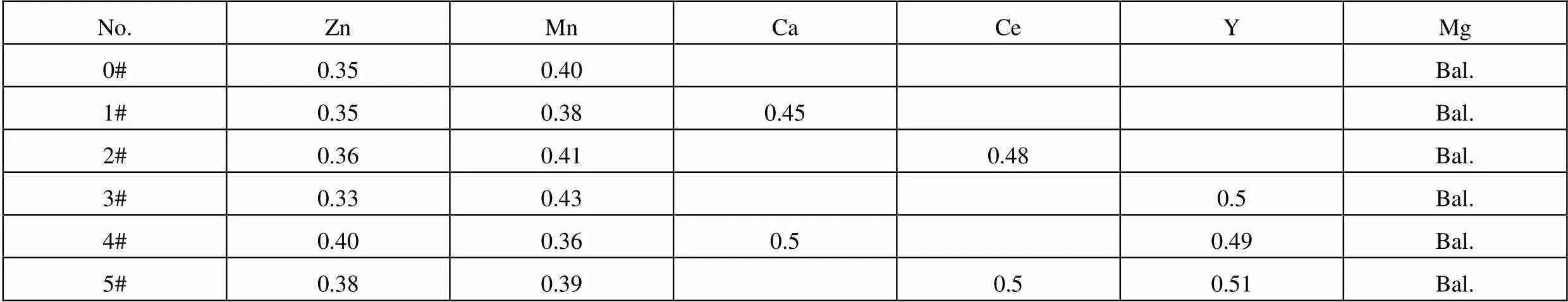

镁合金的燃烧为放热过程,将放出大量的潜热,温度会发生明显变化,在镁合金连续加热过程中,可定义温度拐点为燃烧点,相应的温度称为起燃温度。燃点测试结果如图1所示,对未添加阻燃元素的ZM5镁合金,其燃点为527℃。

图1 添加不同阻燃元素的ZM5合金燃点

由图1可知,添加适量Ca、Ce、Y等阻燃元素后,ZM5镁合金燃点均有较大幅度提高。当添加0.5%的Ca时,合金燃点为592℃,比未加Ca时提高了65℃;当添加0.5%的Ce或Y时,合金燃点分别为587℃和583℃,分别提高60℃和56℃。当复合添加0.5%的Ca和0.5%的Y时,合金的燃点达到593℃,提高66℃;而当复合添加0.5%的Ce和0.5%的Y时,合金燃点达到最大值,为597℃,提高70℃。

添加Ca、Ce、Y活性元素,能够在合金表面大量积聚,形成MgO与CaO、Ce2O3或Y2O3的复合致密氧化膜,降低合金氧化速率,起到阻燃作用,从而提高合金燃点。当复合添加Ca和Y、Ce和Y元素时,会产生第三元素效应,增强阻燃元素的表面活性,加快致密氧化膜的形成,使镁合金阻燃性能相对阻燃元素单独添加时得到更大提高[4]。

3.1.2 阻燃元素对ZM5镁合金组织的影响

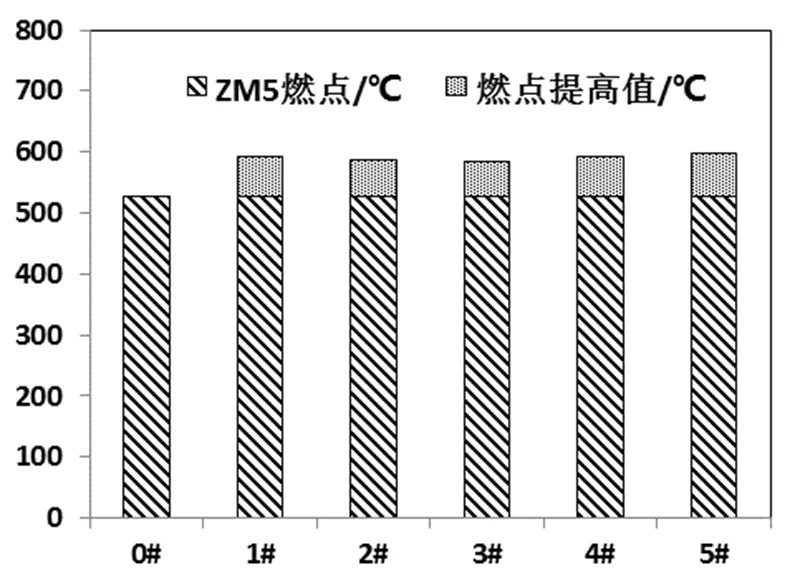

图2示出不同阻燃元素添加对ZM5镁合金微观组织的影响。图3所示为未添加阻燃元素和添加Ca时ZM5合金的高倍金相组织。

图2 添加不同阻燃元素的ZM5 镁合金固溶态微观组织

图3 ZM5镁合金铸态微观组织

由图可知,未添加阻燃元素的ZM5合金晶粒尺寸为142μm,加入Ca后晶粒尺寸减小至125μm,而加入Ce、Y元素后晶粒尺寸分别增大至150μm和155μm;当复合添加Ca、Y或Ce、Y元素后,晶粒尺寸分别增大至166μm和178μm。因此,添加Ca元素能够细化ZM5合金晶粒,但在含钙基础上加入Y后,则又降低了Ca对合金的细化效果。ZM5镁合金组织由a-Mg固溶体及Mg17Al12共晶相组成(图3),Ca在合金熔体中具有强的偏聚能力,分布于晶界处能够抑制晶粒生长,而添加Ce、Y等元素时,会形成杆状Al11Ce3、块状Al2Y等中间相(图2f),无法起到细化作用。

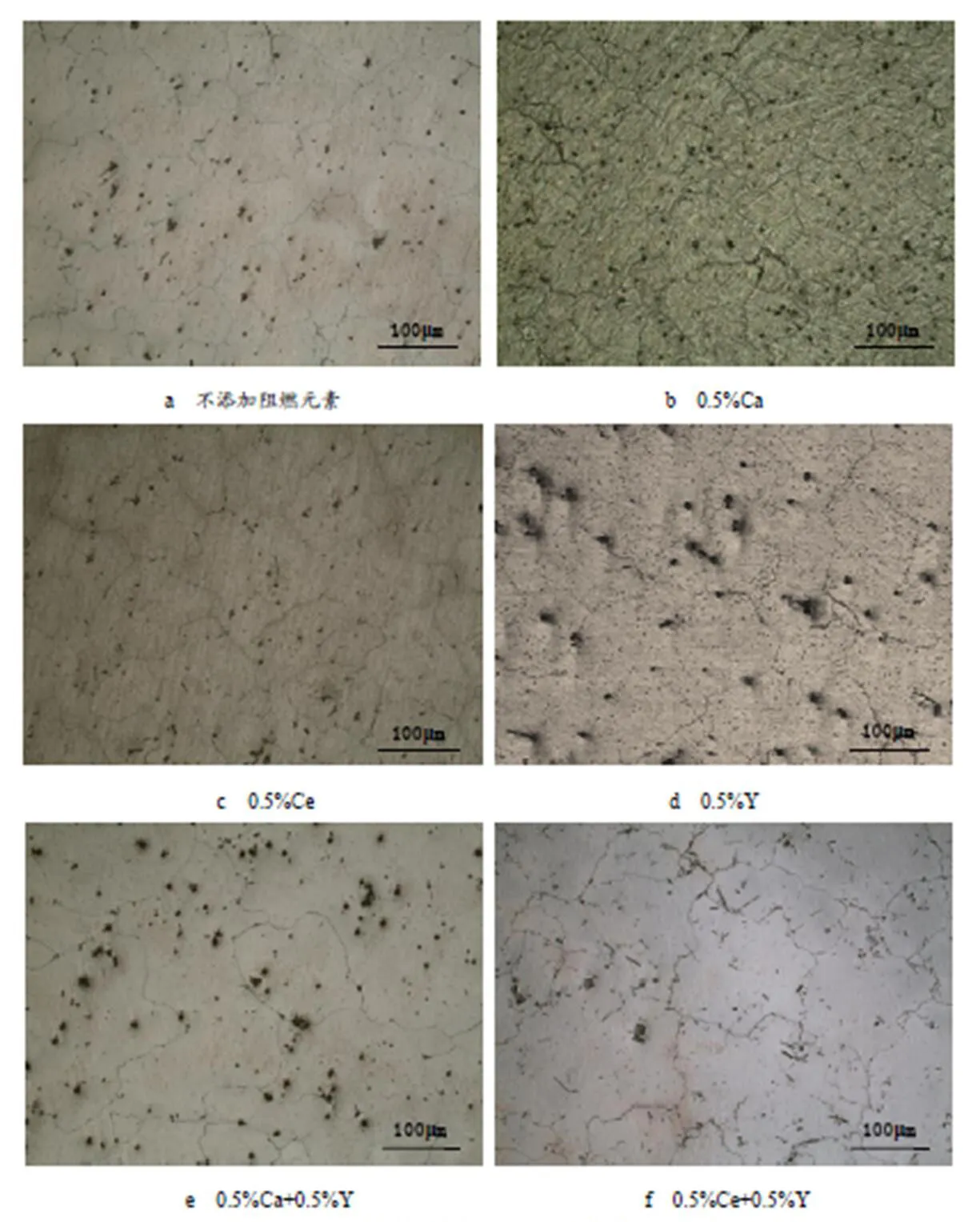

3.1.3 阻燃元素对ZM5镁合金力学性能的影响

图4所示为添加不同阻燃元素的ZM5镁合金固溶态力学性能,由图可见,不添加阻燃元素的ZM5合金抗拉强度、屈服强度和伸长率分别为248MPa、95MPa和10%,添加Ca元素时,合金抗拉强度和伸长率分别升高至255MPa、13%,合金屈服强度变化不大;而当添加Ce、Y或复合添加Ca与Y、Ce与Y时,合金抗拉强度均有不同程度下降,屈服强度则提升至110~120MPa之间,伸长率变化不大。合金力学性能与合金晶粒尺寸大小密切相关,添加Ca元素,能够细化晶粒组织,从而提高合金抗拉强度,而当添加Ce、Y或复合添加Ca与Y、Ce与Y时,合金晶粒尺寸均有一定的粗化,从而降低了合金强度;同时,在合金中形成的Al11Ce3、Al2Y等脆性相对镁的强化作用不如Mg17Al12明显,导致合金脆性增强,抗拉强度和伸长率下降。

图4 添加不同阻燃元素的ZM5镁合金固溶态力学性能

3.2 中间合金变质对ZM5镁合金组织与性能的影响

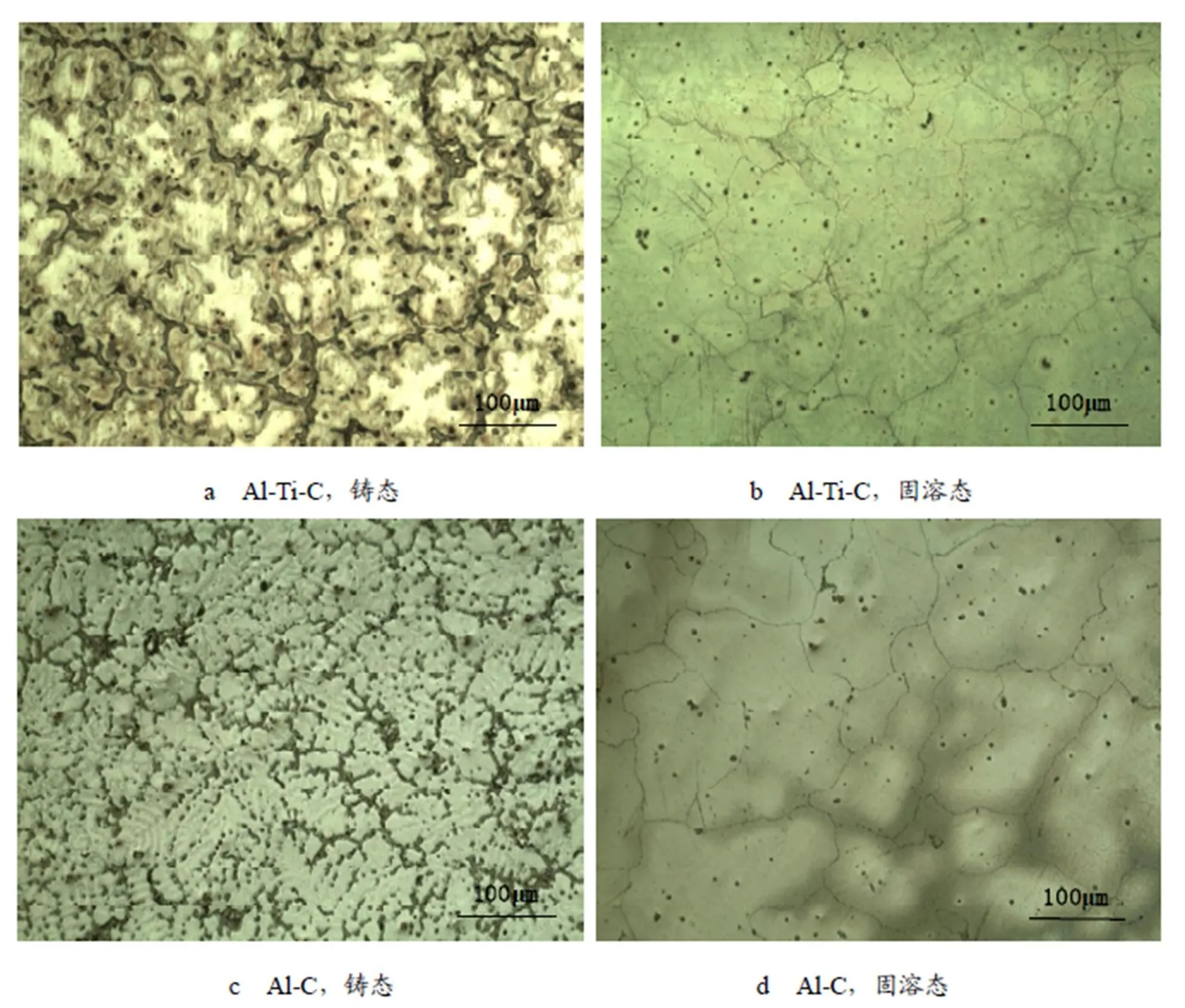

图5为添加Al-Ti-C和Al-C中间合金对ZM5合金进行变质处理后的微观组织。由图可知,两者对ZM5合金的显微组织均有细化作用。添加Al-Ti-C的ZM5合金晶粒相对粗大,晶界上的β相呈网状分布且尺寸较大,平均晶粒尺寸约为170μm,而添加Al-C的合金晶粒相对细化,β相弥散程度增加,晶粒尺寸约为160μm。

图5 添加不同中间合金进行变质处理的ZM5镁合金组织

当Al-Ti-C、Al-C中间合金变质剂加入到镁合金熔体后,能够形成Al4C3、TiC等质点,并将逐渐分散形成单独颗粒或者由数个颗粒组成的小团簇,因晶体结构相似,Al4C3、TiC颗粒可直接作为镁非均质结晶核心,为镁的生长提供衬底,促进镁合金形核结晶,增加晶粒数量的同时,可细化晶粒尺寸[6,9]。

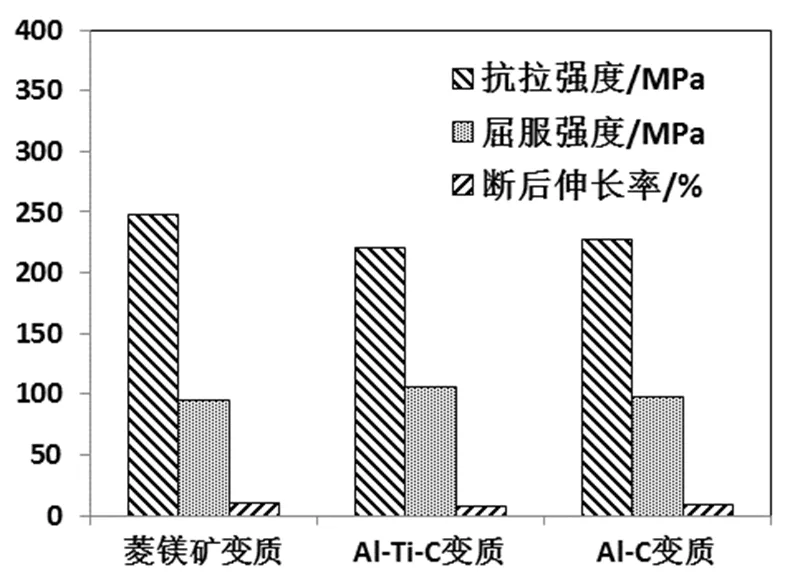

图6 采用不同变质处理方法的ZM5合金固溶态力学性能

图6所示为添加Al-Ti-C和Al-C中间合金对ZM5合金进行变质处理的合金力学性能。可以看出,添加Al-Ti-C的ZM5合金抗拉强度和伸长率分别为220MPa和8%,低于采用菱镁矿变质的合金性能,而屈服强度则为106MPa,高于后者;添加Al-C的ZM5合金抗拉强度、屈服强度和伸长率分别为232MPa、98MPa、9.5%,抗拉强度低于采用菱镁矿变质的合金性能,但明显高于采用Al-Ti-C中间合金变质的合金性能,这是因为添加Al-C中间合金能够形成更多Al4C3质点,其相对TiC质点具有更强的异质形核作用[10]。

3.3 中间合金变质对添加阻燃元素的ZM5镁合金组织与性能的影响

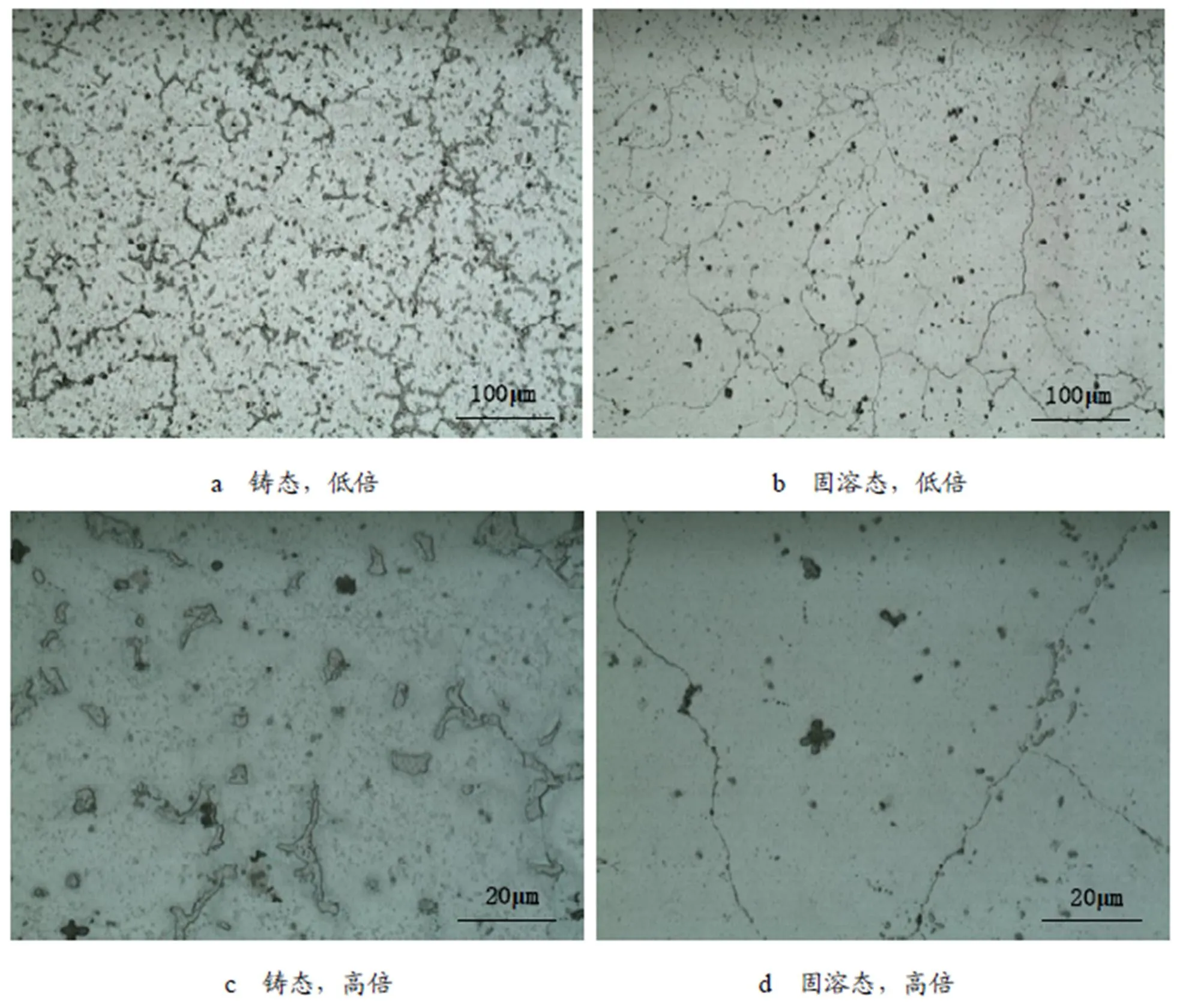

基于3.1和3.2研究结果,选取添加阻燃元素Ca,和添加Al-C中间合金对ZM5合金进行复合处理,其微观组织如图7所示。

图7 添加阻燃元素Ca和采用Al-C进行变质处理的ZM5合金组织

由图7可知,ZM5合金晶粒平均尺寸约为145μm,β相的弥散程度显著增加,部分Mg17Al12相弥散分布于晶界上,起到了晶界强化的作用,同时生成少量块状析出相。对力学性能进行检测,添加阻燃元素Ca,和添加Al-C中间合金的ZM5合金抗拉强度、屈服强度和伸长率分别为245MPa、96MPa和9.5%。合金力学性能达到传统ZM5合金(不添加阻燃元素Ca,采用菱镁矿变质处理)的力学性能。

4 结束语

a. 添加Ca、Ce、Y元素时,对ZM5镁合金的阻燃作用提升明显。当复合添加0.5%的Ce和0.5%的Y时,阻燃效果最好,合金燃点达到最大值,为597℃,相比不添加阻燃元素的ZM5合金提高70℃。

b. 添加0.5%的Ca时,合金燃点为592℃,比不添加阻燃元素的合金提高了65℃,同时,合金晶粒尺寸细化至125μm,合金抗拉强度和伸长率分别由不添加阻燃元素的248MPa、10%升高至255MPa、13%。

c. 采用Al-Ti-C和Al-C中间合金对ZM5合金进行变质处理,能够细化合金晶粒,同时添加Ca元素和Al-C中间合金时,ZM5合金抗拉强度、屈服强度和伸长率分别为245MPa、96MPa和9.5%,与传统ZM5合金性能相当。

1 邹永良,李华基,薛寒松,等. 混合稀土对ZM5镁合金熔炼起燃温度的影响[J]. 重庆大学学报,2003,26(5):33~36

2 陈乐平,张剑平,艾云龙. 富Y重稀土对ZM5合金组织和性能影响的研究[J]. 铸造技术,2007,28(9):1217~1220

3 关明,郝维新,樊建锋. Mg-Y-Ce稀土阻燃镁合金的高温氧化行为研究[J]. 稀有金属材料与工程,2010,39(5):1375~1379

4 樊建锋,谢辉,杨根仓,等. 阻燃镁合金研究进展[J]. 热加工工艺,2003(5):46~47

5 殷黎丽,刘闯,王涛,等. Al-Ti-C中间合金对ZM5镁合金显微组织及力学性能的影响[J]. 铸造,2010,59(6):618~621

6 柳延辉,刘相法,李廷斌,等. Al-Ti-C中间合金对Mg-Al合金的晶粒细化作用[J]. 中国有色金属学报,2003,13(3):622~625

7 刘文成,武玉英,刘相法. Al-1.6B-0.4C中间合金对AZ63合金晶粒细化及硬度的影响[J]. 铸造,2015,64(6):508~511

8 金亚旭,田玉明,刘杰兴,等. Al4C3和铈复合添加对ZM5镁合金组织和力学性能的影响[J]. 称有金属材料与工程,2014,43(7):1774~1778

9 冀亚森,李亚维,何源,等. Al-Ti-C对AZ91D合金显微组织影响[J]. 热加工工艺,2009,38(9):49~51

10 韩广,刘相法,丁海民. Al-Al4C3-TiC中间合金对Mg-Al系合金的晶粒细化[C]. 特种铸造及有色合金年会专刊,福州,2008

Study on Behavior of Ignition Proof and Grain Refinement by Master Alloys of ZM5 Magnesium Alloy

Wang Xianfei Xiao Lv Wang Lin Chen Ge Li Zhongquan Cheng Qunlin

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 210016)

The effects of adding Ca, Ce and Y or adding Al-8Ti-2C and Al-4C master alloy on microstructure and mechanical properties of ZM5 magnesium alloy wre studied. The results show that the ignition point increased 70℃ by combined addition of Ce and Y compared with ZM5 alloy. Grain size could be refined by adding 0.5% Ca. By combined addition of 0.5% Ca and Al-4C master alloy, the tensile strength, yield strength and elongation reached 245MPa, 96MPa and 9.5%, respectively.

ZM5 magnesium alloy;ignition;grain refinement;inoculation by master alloy

王先飞(1986),高级工程师,材料加工专业;研究方向:高性能轻合金及其复合材料开发、铸造过程模拟仿真技术研究、轻合金精密铸造技术研究。

2018-07-24