耐烧蚀材料对无阻燃剂三元乙丙橡胶材料烧蚀性能的影响

2018-09-04付立行

张 帆 付立行 王 瑶

耐烧蚀材料对无阻燃剂三元乙丙橡胶材料烧蚀性能的影响

张 帆 付立行 王 瑶

(东北林业大学理学院,哈尔滨 150040)

为了提高固体火箭发动机绝热层材料耐烧蚀性能,采用三元乙丙橡胶、芳纶短纤纤维、硼酚醛树脂、过氧化二异丙苯为无阻燃剂绝热层材料的基本体系,研究了空心微珠、陶瓷微珠、玻璃鳞片、聚碳酸酯、苯并噁嗪树脂、甲基苯基硅树脂等耐烧蚀填料对三元乙丙橡胶烧蚀性能的影响。结果表明,无机填料(空心微珠、陶瓷微珠、玻璃鳞片各10份)、聚碳酸酯15份、苯并噁嗪树脂15份、甲基苯基硅树脂15份,线烧蚀率依次减少,分别为(0.203~0.222)mm/s、0.185mm/s、0.165mm/s、0.154mm/s,甲基苯基硅树脂是最理想的耐烧蚀填料,对无阻燃剂耐烧蚀三元乙丙橡胶研究具有一定的参考价值。

耐烧蚀材料;无阻燃剂三元乙丙橡胶;烧蚀性能

1 引言

国内固体火箭发动机和导弹发动机燃烧室内绝热层大多采用三元乙丙橡胶绝热层材料,由于早期有些型号已经定型,进入批量化生产,仍然使用丁腈橡胶绝热层材料[1~3]。三元乙丙橡胶是由乙烯、丙烯、乙叉降冰片烯共聚而成,由于密度小,仅为0.86g/cm3,可填充性强,耐热、耐老化以及热分解温度高等优越性能引起防热领域的重视,但主要缺点是自粘性和互粘性以及抗烧蚀性能差,上世纪八十年代以来,以湖北航天化学技术研究所和黑龙江省科学院石油化学研究院为代表的科研单位,陆续完成了三元乙丙橡胶绝热层的生胶-生胶(生胶指未硫化的橡胶),生胶-熟胶(熟胶指硫化后的橡胶),生胶和熟胶分别与金属的粘接剂研究并得到成功应用;在抗烧蚀性能方面由于橡胶配方体系中芳纶短纤维的加入,性能大幅提高。目前三元乙丙绝热层体系一般为三元乙丙橡胶、芳纶短纤纤维、气相二氧化硅、酚醛树脂(如硼酚醛树脂)、阻燃剂和过氧化二异丙苯硫化剂体系。本研究主要探索在传统的配方体系不加阻燃剂的情况下,取而代之,加入不同性质的耐烧蚀填料,分析这些填料对绝热层材料的烧蚀性能的影响。加入的填料遵循的规则为填料含有高的苯环、芳杂环,烧蚀后能够形成陶瓷体或玻璃体,即形成所谓的玻璃、陶瓷和碳三位一体材料,加入填料的种类为空心微珠、陶瓷微珠、玻璃鳞片、聚碳酸酯、苯并噁嗪树脂、甲基苯基硅树脂等耐烧蚀填料。

2 试验

2.1 主要原材料

试验用的主要原材料:三元乙丙橡胶,其中乙烯含量为53.0%~59.0%(质量分数),第三单体为乙叉降冰片烯(ENB),每百克ENB中碘值指标为19~25g,吉林石油化工有限责任公司。

过氧化二异丙苯(DCP):质量分数含量≥98%,上海高桥精细化工厂。

芳纶短纤纤维:纤维长度为3~5mm,上海胜顺特种纤维科技有限公司。

甲基苯基硅树脂(TH-500):西安太航阻火聚合物有限公司。

硼酚醛树脂:西安太航阻火聚合物有限公司。

气相二氧化硅(A380):沈阳化工股份有限公司。

其他氧化锌、硬脂酸、空心微珠(2500目)、陶瓷微珠(500目)、玻璃鳞片(200目)、聚碳酸酯、苯并噁嗪树脂等均为市售。

2.2 基础配方

三元乙丙橡胶100、芳纶短纤纤维6、气相二氧化硅18、氧化锌5、硬脂酸0.6、过氧化二异丙苯5、硼酚醛树脂15等。

2.3 混炼和试件制作工艺

将三元乙丙基体橡胶、氧化锌、硬脂酸、气相二氧化硅、耐烧蚀填料、芳纶短纤纤维、DCP等在开炼机上混炼均匀,然后薄通,最后出片,片状混炼胶停放12h,使用专用工具进行裁片,然后装模,并进行硫化。烧蚀试件硫化压强10MPa,设定硫化温度160℃、硫化时间1h15min。

2.4 测试标准

a. 密度测试:按照GB1463—88标准执行。

b. 拉伸强度、断裂伸长率:按照QJ916—85标准执行,试验拉伸速率为100mm/min。

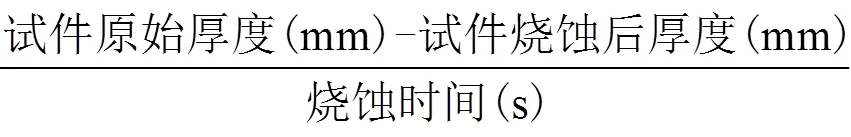

c. 烧蚀性能:按照GJB323A—96标准执行,试验烧蚀时间为20s,热流密度值为4509.42kW/m2。线烧蚀率和质量烧蚀率按照下式计算。

3 结果与讨论

3.1 聚碳酸酯对三元乙丙橡胶烧蚀性能的影响

试验在基础配方的基础上,分别取聚碳酸酯10份、15份、20份加入配方中,按照混炼和试件制作工艺制作,然后在微机控制电子万能试验机和氧-乙炔烧蚀试验台上进行力学烧蚀性能试验,试验结果见表1。

表1 聚碳酸酯对三元乙丙橡胶烧蚀性能的影响

聚碳酸酯是分子链中含有碳酸酯基的高分子聚合物,本试验采用的是双酚A型PC,属于玻璃态的无定形热塑性聚合物,具有一定阻燃性和抗氧化性,加之分子结构中含有苯环的成碳性好的双酚A结构;从表1可以看出聚碳酸在不同的配方比例下,拉伸强度均大于7MPa,断裂伸长率大于570%,高的强伸数据说明,绝热层材料体系在加入聚碳酸酯后,融合分散性好,能够形成均相结构,这有利于形成均匀致密的烧蚀碳层结构,三个配方体系烧蚀完成后,试件表面碳层均发红,说明成碳性比较好;聚碳酸酯为15份的配方,线烧蚀率最低为0.185mm/s,但烧蚀率偏大,聚碳酸酯虽然是含有苯环的有机高聚物,成碳性好,但耐热温度有限,绝热层碳化快,形成的碳层抗冲刷性一般。

3.2 甲基苯基硅树脂对三元乙丙橡胶烧蚀性能的影响

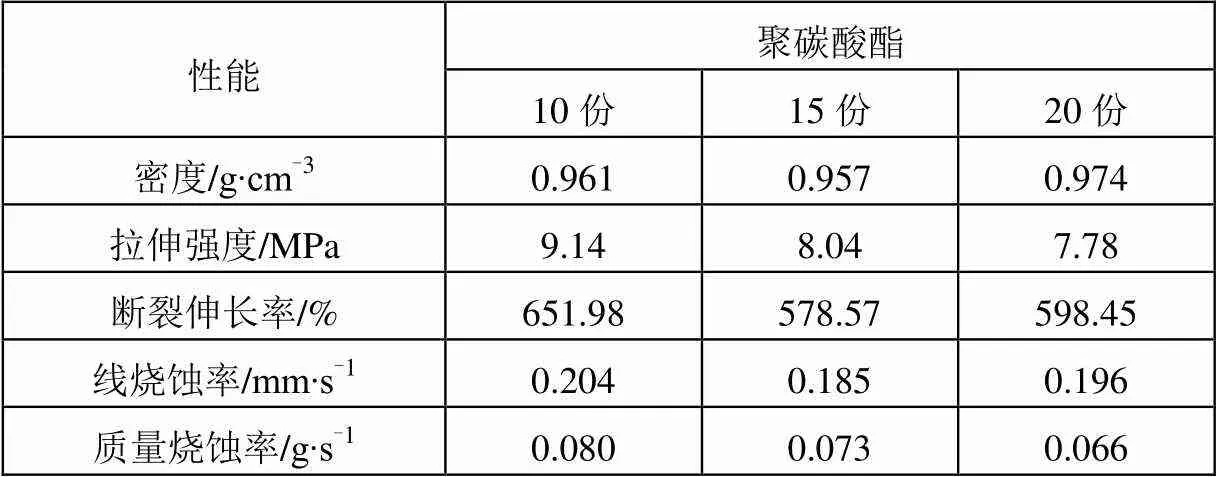

在基础配方的基础上,分别取甲基苯基硅树脂10份、15份、20份加入配方中,按照混炼和试件制作工艺制作,然后在微机控制电子万能试验机和氧-乙炔烧蚀试验台上进行力学烧蚀性能试验,试验结果见表2。

表2 甲基苯基硅树脂对三元乙丙橡胶烧蚀性能的影响

甲基苯基硅树脂中由于分子中含有硅氧键、硅碳键、苯环和少量的乙烯键,硅氧键烧蚀后本身形成二氧化硅陶瓷,硅碳键易于形成碳化硅陶瓷,苯环烧蚀后可能形成碳层,乙烯键与三元乙丙橡胶中的少量乙烯成分,在过氧化二异丙苯自由基引发下形成共聚的互穿网络结构;从表2可以看出,高拉伸强度,均大于7.8MPa,以及高的断裂伸长率,均大于589%,这些高的强伸数据说明,绝热层材料体系在加入甲基苯基硅树脂后,融合分散性好,能够形成均相结构,有利于烧蚀后形成均匀致密的碳层结构。三个配方体系烧蚀完成后,试件表面碳层均发红,说明成碳性比较好,甲基苯基硅树脂15份时,线烧蚀率0.154mm/s,质量烧蚀率0.064g/s,均好于聚碳酸酯为15份的线烧蚀率0.185mm/s,质量烧蚀率0.073g/s,这主要是由于甲基苯基硅树脂的耐热性本身高于聚碳酸酯,而且分子中硅氧键烧蚀后本身原位形成二氧化硅陶瓷,在高温下属于粘流体状的粘接剂,和硼酚醛生成的三氧化二硼玻璃体一起起到密实碳层作用,在高温工作环境条件下,可能形成陶瓷、玻璃、碳三位一体材料,绝热层的耐烧蚀抗冲刷性能得以提高。

3.3 苯并噁嗪树脂对三元乙丙橡胶烧蚀性能的影响

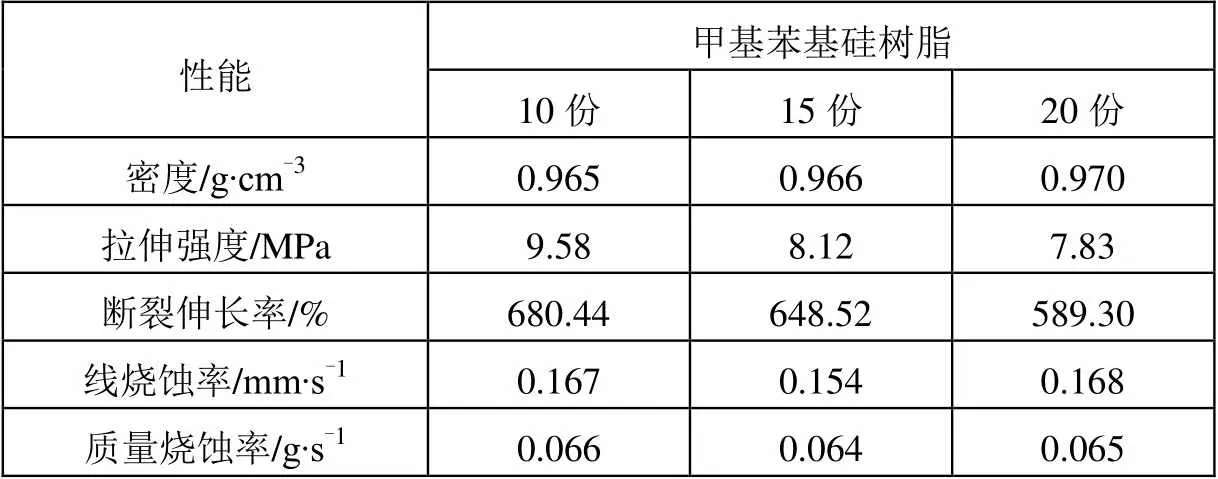

表3 苯并噁嗪树脂对三元乙丙橡胶烧蚀性能的影响

在基础配方的基础上,分别取苯并噁嗪树脂10份、15份、20份加入配方中,按照混炼和试件制作工艺制作,然后在微机控制电子万能试验机和氧-乙炔烧蚀试验台上进行力学烧蚀性能试验,试验结果见表3。

苯并噁嗪树脂为酚醛树脂的另一种存在形式,属于芳杂环体系。从表3数据可以看出,随着苯并噁嗪树脂质量份数的增加延伸率和拉伸强度都依次降低,说明在硫化温度下,苯并噁嗪树脂自身发生了加成交联反应,同时三元乙丙基体橡胶与过氧化二异丙苯分解后产生的自由基进行自由基引发反应,两种反应交错进行互相干扰,导致延伸率下降(从800.07%下降到365.97%)和拉伸强度降低(9.48MPa下降到7.18MPa)。

由于苯并噁嗪树脂具有阻燃、成碳性好、耐热性优异等特点,所以该体系的耐烧蚀性能优于PC,表现在线烧蚀数据普遍低于PC,15份时线烧蚀率最佳,但烧蚀性能不及甲基苯基硅树脂,主要是由于甲基苯基硅树脂分子结构中的硅氧键与硅碳键可以在烧蚀时原位生成二氧化硅和碳化硅陶瓷所致。

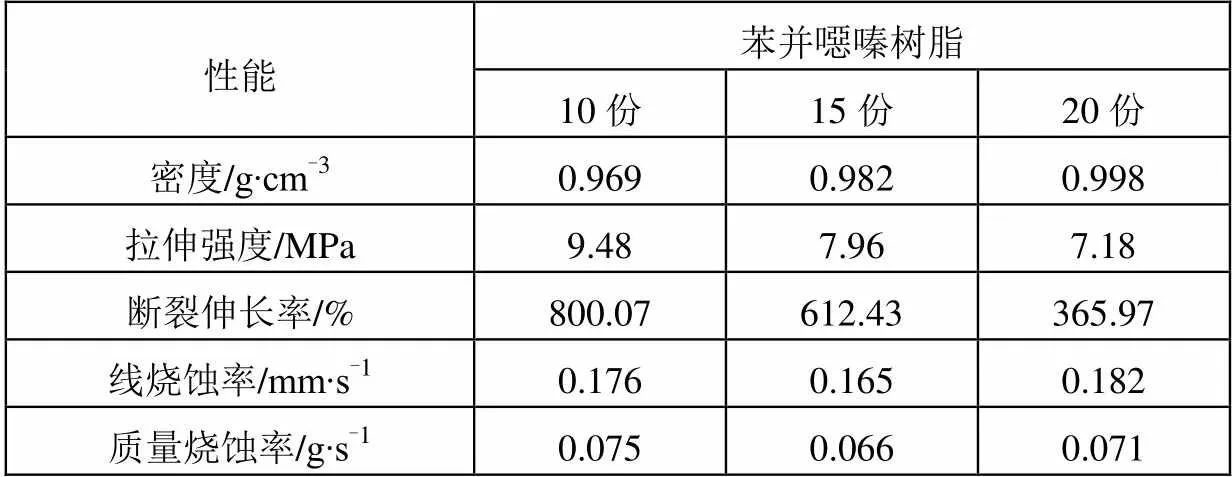

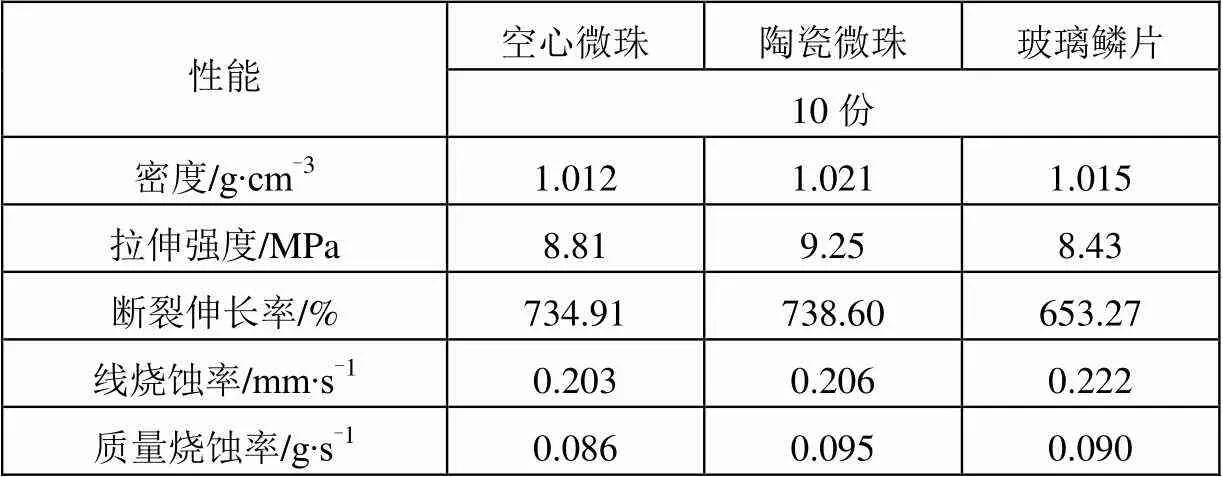

3.4 空心微珠、陶瓷微珠和玻璃鳞片对三元乙丙橡胶烧蚀性能的影响

在基础配方的基础上,分别把空心微珠、陶瓷微珠和玻璃鳞片各10份加入配方中,按照混炼和试件制作工艺制作,然后在微机控制电子万能试验机和氧-乙炔烧蚀试验台上进行力学烧蚀性能试验,试验结果见表4。

表4 空心微珠、陶瓷微珠和玻璃鳞片分别对三元乙丙橡胶烧蚀性能的影响

空心微珠、陶瓷微珠和玻璃鳞片在配方中加入后,耐热性能得到提高,虽然也具有高的强度和伸长率(见表4),说明绝热层材料是均匀连续相,但由于这些填料为高熔点无机填料,与本体三元乙丙橡胶的分解温度(一般为400~500℃)相差甚远,在这些玻璃、陶瓷体还没有来得及融熔,三元乙丙橡胶已经分解氧化完毕,两者成碳成陶瓷碳匹配性、同步性差,因此线烧蚀率反倒普遍升高,抗烧蚀性能差些。表4表示在空心微珠、陶瓷微珠和玻璃鳞片均为10份时,线烧蚀率基本在0.20mm/s到0.22mm/s范围。

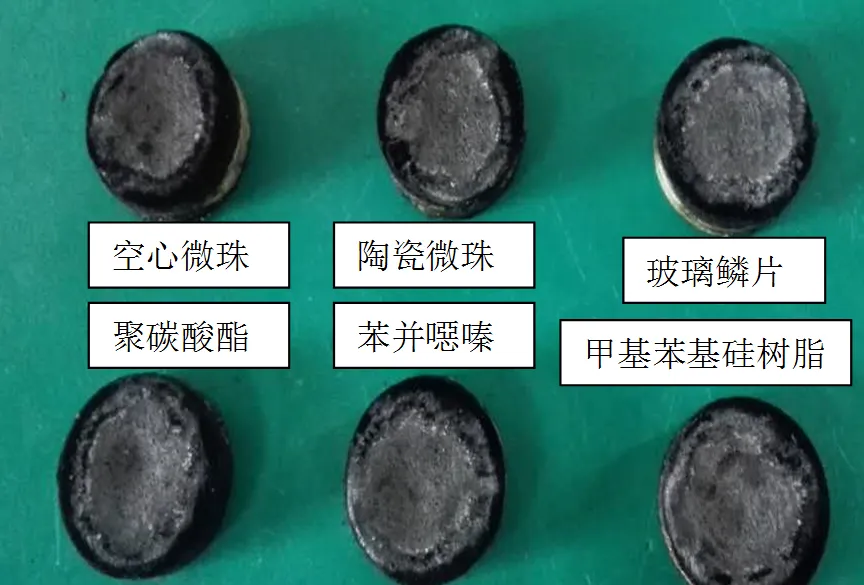

3.5 采用的不同耐烧蚀填料烧蚀试样炭化层形貌

配方中加入空心微珠、陶瓷微珠、玻璃鳞片、聚碳酸酯、苯并噁嗪、甲基苯基硅树脂后,在氧-乙炔烧蚀试验台上进行烧蚀后的试样形貌见图1。

图1 不同耐烧蚀填料烧蚀试样炭化层形貌

从图1可以看出,配方中加入空心微珠、陶瓷微珠和玻璃鳞片和聚碳酸酯的试样烧蚀炭化后,留下的窝比较深,甲基苯基硅树脂窝最浅,苯并噁嗪树脂的介于两者之间。从前面分析的线烧蚀率和烧蚀时碳层飞溅现象的数据也证明这一现象,甲基苯基硅树脂配方线烧蚀率最小0.154mm/s,碳层基本不飞溅;苯并噁嗪配方次之为0.165mm/s,碳层飞溅不明显;空心微珠、陶瓷微珠和玻璃鳞片和聚碳酸酯的线烧蚀率大约在0.21mm/s左右,最大,烧蚀开始前期时碳层飞溅较为明显。

4 结束语

本文研究了不同耐烧蚀填料对无阻燃剂绝热层材料烧蚀性能的影响,试验结果表明:在基础配方中,分别加入无机填料(空心微珠、陶瓷微珠、玻璃鳞片)、聚碳酸酯、苯并噁嗪树脂,甲基苯基硅树脂绝热层材料的耐烧蚀性能依次提高,即最好的线烧蚀率依次减少,分别为(0.203~0.222)mm/s、0.185mm/s、0.165mm/s、0.154mm/s,对应的质量烧蚀率分别为:(0.086~0.090)g/s、0.073g/s、0.066g/s、0.064g/s,也呈现依次减少趋势。表明烧蚀时可以原位生成陶瓷的甲基苯基硅树脂是理想的无阻燃剂耐烧蚀三元乙丙橡胶耐烧蚀填料。

1 张崇耿,王红丽,李强,等. 芳纶纤维和丁腈橡胶体系绝热层新配方的研制[J]. 固体火箭技术,2008(6):635~637

2 张崇耿,张新航,李强,等. J210-8绝热层的研制及其应用[J]. 宇航材料工艺,2007(3):35~36

3 王文丽,赵陆翔,张垒,等. 新型轻质耐烧蚀三元乙丙绝热材料研制[J]. 固体推进技术,2014(2):60~64

Influences of Ablation Resistant Materials on Ablation Properties of Fire Retardant-free EPDM Rubber

Zhang Fan Fu Lixing Wang Yao

(Faculty of Science, Northeast Forestry University, Harbin 150040)

To improve ablation resistant performances of insulation materials of SRM, EPDM rubber, aramid short-fiber, boron phenolic resin and DCP are used as fire retardant-free insulation system. In the meantime, the influences of hollow microspheres, ceramic microspheres and glass scales, PC, benzoxazine, methyl-phenyl vinyl silicone rubber, on ablative performances of insulation are studied. It is shown that inorganic filler (hollow microspheres, ceramic microspheres, and glass scales for 10 respectively), PC for 15, benzoxazine for 15, methyl-phenyl vinyl silicone rubber for 15. Their corresponding line ablation rate decreases in turn, respectively (0.203~0.222)mm/s, 0.185mm/s, 0.165mm/s, 0.154mm/s, and methyl-phenyl vinyl silicone rubber is ideal ablation resistant filler. It is expected that it will be of reference value to the study of fire retardant-free ablation resistant EPDM rubber.

ablative materials;fire retardant-free EPDM;ablation performance

张帆(1996),本科,应用化学专业;研究方向:阻燃耐烧蚀高分子材料。

2018-06-14