HG785D高强板封闭结构件塞焊缝焊接工艺及表面裂纹分析

2018-09-04黄汝哲张瑞凯潘洑满武增荣王秦未白志刚韩玉芳

黄汝哲 张瑞凯 潘洑满 武增荣 王秦未 白志刚 韩玉芳

HG785D高强板封闭结构件塞焊缝焊接工艺及表面裂纹分析

黄汝哲 张瑞凯 潘洑满 武增荣 王秦未 白志刚 韩玉芳

(山西航天清华装备有限责任公司,长治 046012)

针对HG785D高强板封闭结构件塞焊缝经常出现表面裂纹,采用混合气体(80%Ar+20%CO2)保护焊进行塞焊,通过调节焊接电流、电弧电压和焊接环境的温度等控制焊缝成形及焊接质量的关键参数,制定出合理的焊接工艺,解决了塞焊缝表面裂纹的问题。

HG785D钢板;塞焊缝;焊接;裂纹

1 引言

随着社会和科学技术的发展,对结构用钢的性能要求越来越高,为了满足使用与市场需求,一种高强度焊接结构用HG785D板以其优越的机械性能得到了市场的广泛青睐。该材料属于低碳调制钢,既具有较高的强度,又有良好的塑性和韧性,在航空、航天、工程机械、船舶制造等领域有着广泛的应用。

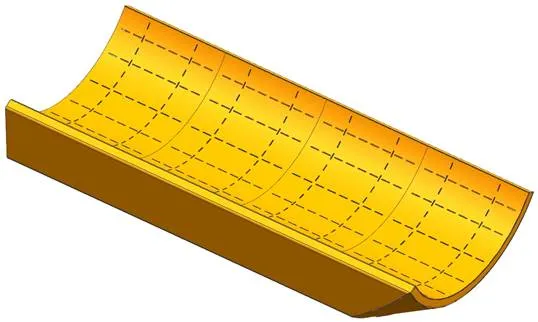

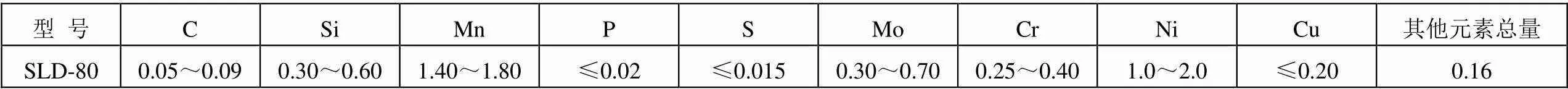

图1 托座外形结构

某产品在研制生产过程中,其关键承载部分为弧形封闭结构的托座。为了满足托座的高强度、高稳定性等使用要求,采用HG785D低合金高强度板作为托座的主要焊接材料,托座为弧形封闭结构件,其外形如图1所示。

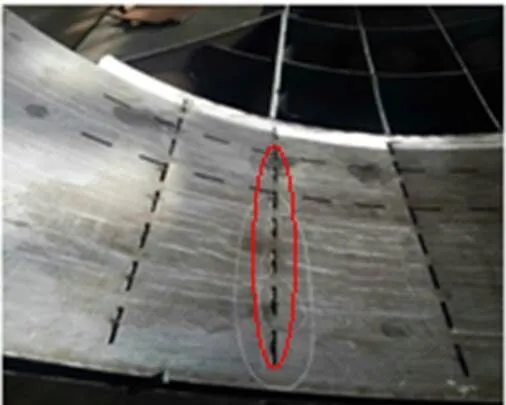

该产品具有薄壁、大尺寸、弧形封闭结构等特点。材料为4~6mm厚的HG785D高强板;外径980mm,长度5000mm,主要由三件横向筋板与五件纵向筋板插接而成。纵向筋板之间以加强筋板增加强度,以下弧板为底面,上弧板盖面,上弧板与筋板之间以塞焊缝的形式焊接,塞焊缝多达217处。在焊接上弧板与筋板时在塞焊缝表面常常出现裂纹,返修率相对较高,严重影响了焊接质量和产品的稳定性。如何优化该结构塞焊缝的焊接工艺并避免出现裂纹已成为亟待解决的技术难题。塞焊缝示意图如图2所示。

图2 塞焊缝示意图

2 材料性能及焊接方法

2.1 材料性能

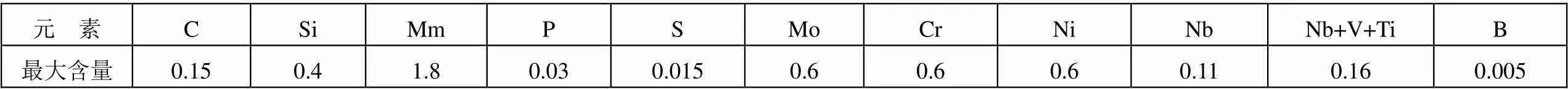

作为低合金高强结构钢,HG785D板是在低碳钢的基础上添加一定量的合金元素构成的,其化学成分表见表1[1]。加入合金元素能细化晶粒,并推迟了奥氏体分解,由此提高了钢的淬透性,经调制处理后,不但提高了钢的强度,而且使其具有良好的塑性和韧性。

表1 HG785D钢化学成分最大含量 wt.%

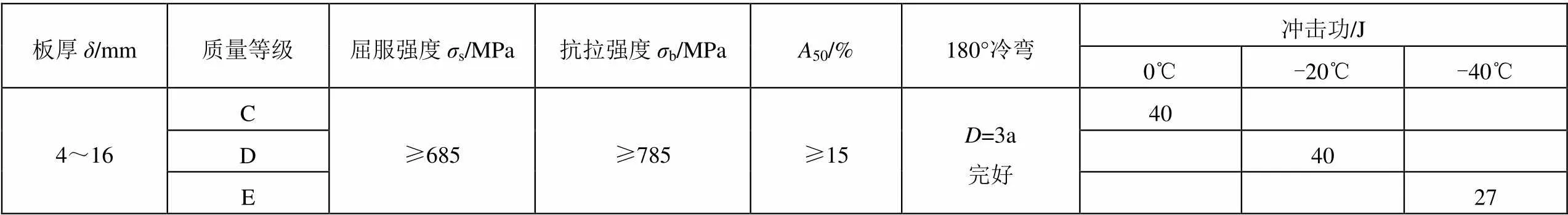

此外,添加合金元素,提高了钢的马氏体的回火稳定性,由于其含碳量低,所以淬火后得到低碳马氏体,而且发生“自回火”现象,脆性小,具有良好的焊接性。该钢可以直接在调制状态下焊接,焊后不需要热处理。HG785D钢的力学性能如表2所示。

表2 HG785D钢力学性能

2.2 焊接方法与焊材选择

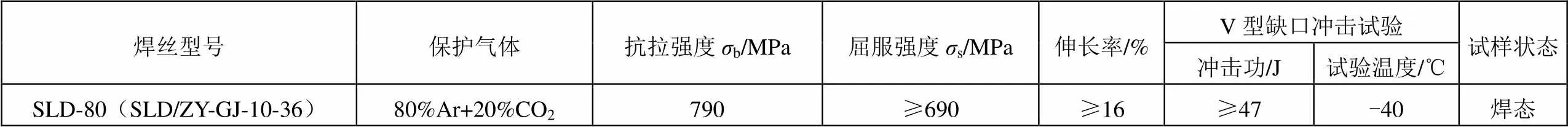

从以上分析可知,HG785D板属于低碳调制钢,这类钢焊接性的主要特点是,在焊接热影响区,特别是焊接热影响区的粗晶区有产生冷裂纹和韧性下降的倾向。为了消除裂纹和提高焊接效率,一般采用熔化极气体保护焊或活性气体保护焊等自动化或半自动机械化焊接方法。有关研究表明,对于屈服强度S≥686MPa的低碳调制钢,最适合的工艺方法就是采用熔化极气体保护焊(如Ar+CO2混合气体保护焊)。故此,确定了HG785D板的焊接方法采用混合气体(80%Ar+20%CO2)保护焊,焊接设备采用Panasonic YD-500FR气体保护焊焊机。根据有关实践经验表明,对于抗拉强度b≤800MPa的高强钢,以采用“等强匹配”为宜,结合实际生产情况,焊丝选用SLD-80(SLD/ZY-GJ-10-36),该焊丝化学成分及熔敷金属力学性能见表3、表4。

表3 SLD-80焊丝化学成分 wt.%

表4 SLD-80焊丝熔敷金属力学性能

3 焊接试验及裂纹分析

3.1 焊接试验

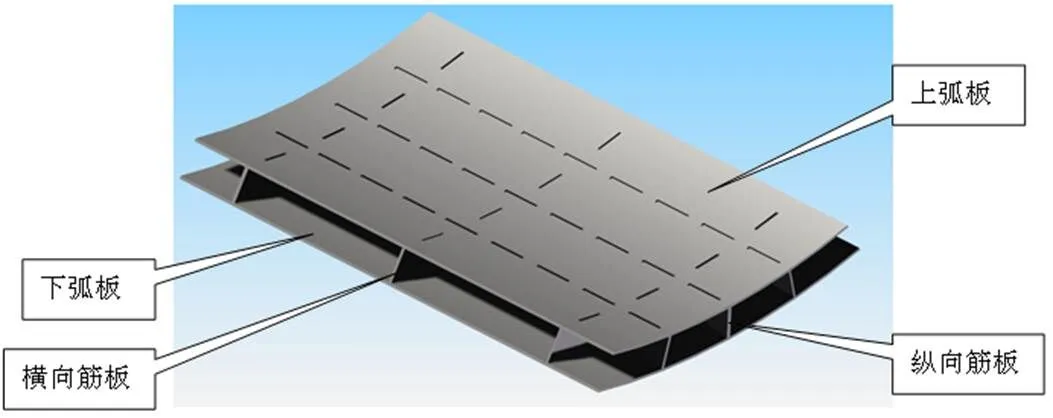

托座采用了4mm、6mm两种规格的高强度钢板,其中上弧板板厚6mm,筋板厚度4mm,上弧板与筋板之间采取塞焊缝焊接,上弧板所开纵向塞焊孔宽度5mm,长度80mm;所开横向塞焊孔宽度4mm,长度70mm。在产品生产时对上弧板与筋板进行塞焊,24h后在塞焊孔位置出现裂纹,裂纹长度为2~70mm。目前,关于高强板弧形结构塞焊裂纹的相关分析报道还不多见。本文以4~6mm厚的HG785D板材为对象,模拟产品的弧形结构形式,研究其塞焊工艺,分析塞焊缝裂纹形成原因,从而获得比较稳定的焊接工艺参数,满足产品质量要求。模拟试验件结构如图3所示。

图3 模拟试验件结构图

3.1.1 试验方法

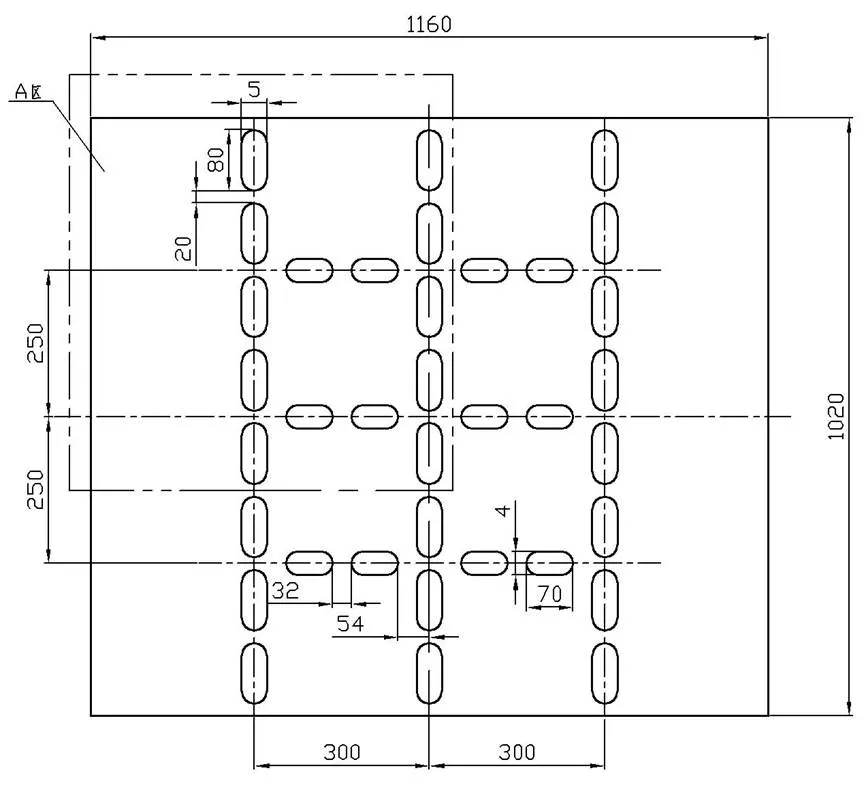

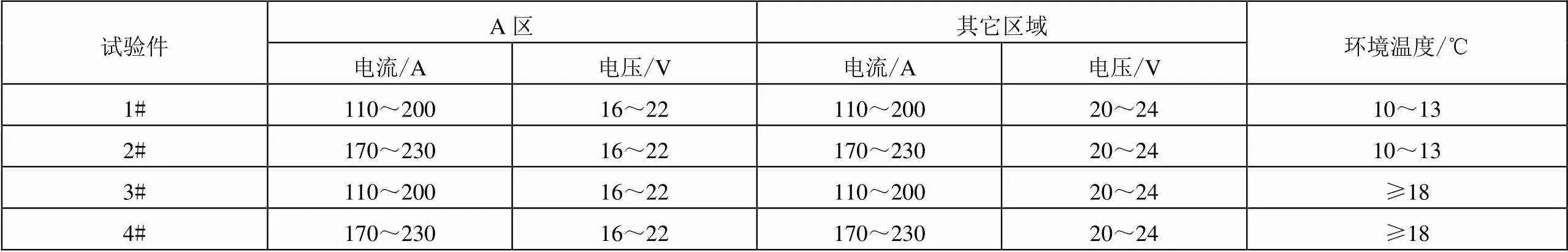

在首台产品焊接完成后出现裂纹的情况下,准备5件类似结构件进行试验,前4件为试验件,编号为1#、2#、3#、4#,第5件为验证试验件,编号5#。上弧板塞焊孔规格如图4所示,试验前先将上弧板上的塞焊孔分为A区和其他区域,A区和其他区域焊接规范按表5执行。为了尽量减小其他因素的影响和保证焊接质量的稳定性,由同一名焊接技师施焊,每焊接完成一件试件后休息20min,再继续焊接后续试验件。焊接采用混合气体保护焊,焊丝为SLD-80,焊丝直径1.2mm,焊接速度为250~300mm/min,气体流量18~25L/min,焊接环境湿度为25%。

图4 塞焊孔规格及区域划分

表5 焊接工艺参数

3.1.2 试验结果

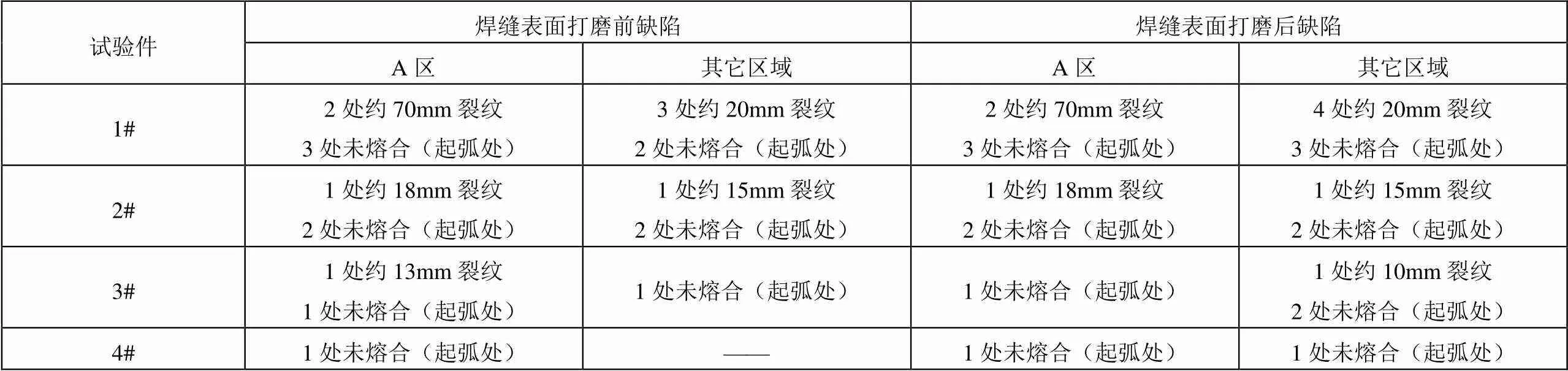

焊接完成24h后对4件模拟件分别进行外观检查与磁粉探伤,结果如表6所示,可以看出,模拟件经过表面磁粉探伤后,塞焊缝主要缺陷为裂纹与未熔合(引弧处)。通过纵向比较,1#、2#、3#、4#模拟件A区缺陷和其他区域缺陷都有减少的趋势;横向比较,其他区域较A区并没有明显的规律。

表6 焊缝缺陷情况

但结合表5工艺参数和表6探伤结果分析,1#、2#模拟件缺陷较多,3#、4#模拟件缺陷相较于1#、2#模拟件明显减少。从3#模拟件和2#模拟件工艺参数比较而言,3#模拟件A区焊接电流较2#模拟件A区焊接电流略小,但环境温度相对较高,塞焊缝缺陷略有减少。同样,3#模拟件其他区域较2#模拟件其他区域缺陷减少。从4#模拟件来看,不管是裂纹还是未熔合都明显减少,特别是与1#、2#相比较而言。

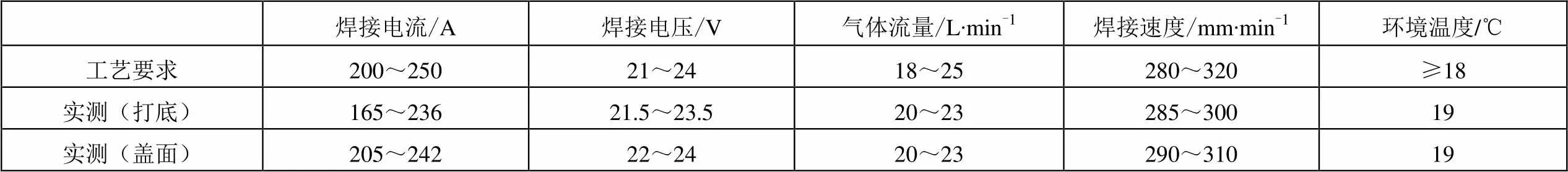

从以上分析来看,每件模拟件无论是A区还是其他区域,塞焊缝引弧处未熔合都难以避免,经过对塞焊缝引弧处适当改制(在引弧处制斜坡口),焊接塞焊缝时成功避免了引弧处出现未熔合的情况,本文对此不做详细阐述。在适当提高环境温度、焊接电流后,裂纹数量呈明显下降趋势。按此趋势,以5#模拟件进行验证。焊接环境湿度为25%。具体焊接工艺参数如表7所示。

表7 5#模拟件焊接工艺参数

对5#模拟试验件塞焊后外观检查,焊缝及母材均未发现任何缺陷,焊缝表面成形美观。经磁粉探伤,焊缝表面无任何裂纹。

3.2 裂纹分析

由低碳调制钢在焊接过程中常出现的问题,得出HG785D高强板封闭结构塞焊缝表面出现的裂纹为冷裂纹。这种钢淬硬性倾向比较大,有很大的冷裂纹倾向,但在焊接热影响区的粗晶区形成的是低碳马氏体,又因低碳马氏体的开始转变温度Ms点较高,一般在400℃以上,在焊接冷却过程中,所形成的马氏体可发生“自回火”,因而实际冷裂纹倾向并不大。如果在马氏体形成后能从工艺上为马氏体提供一个“自回火”处理的条件,即减慢马氏体转变时的冷却速度,这样就能得到强度和韧性都较高的回火马氏体和回火贝氏体,可以避免焊接冷裂纹;如果马氏体转变时的冷却速度很快,得不到“自回火”效果,冷裂纹倾向就会增大[2]。

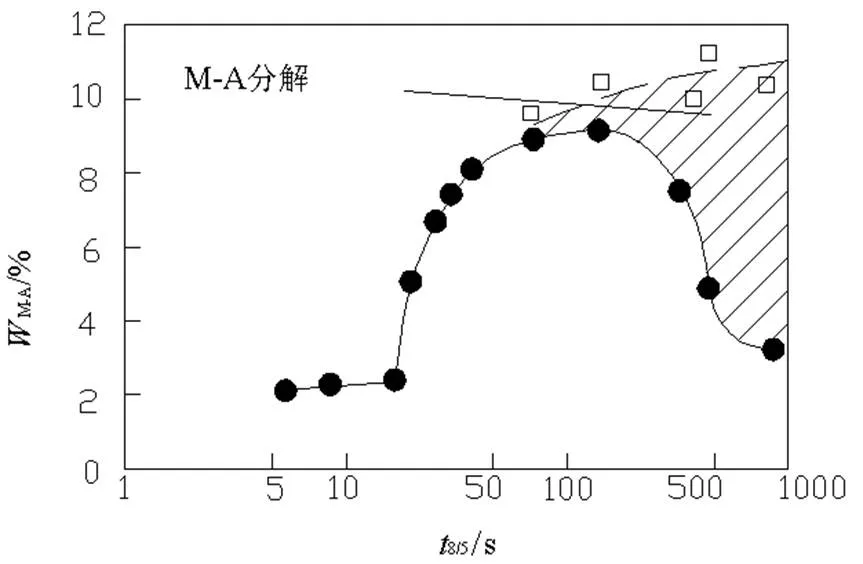

由于托座采用的HG785D板厚度为4~6mm,并且采用了热量集中的气体保护焊,所以焊前并未预热。因为焊接质量主要取决于热影响区的组织性能,如果在不预热条件下焊接HG785D板,需要设计好焊接工艺,而关键在于控制焊接热输入。从本质上来讲,控制热输入主要是为了能使马氏体转变时的冷却速度有所降低,这样就能通过马氏体的“自回火”作用来提高抗裂性能。据有关研究表明,低碳调制钢热影响区如果能获得低碳马氏体(ML)与下贝氏体(BL)的混合组织,焊缝不但韧性好,而且裂纹扩展在ML与BL边界受阻而转向,从而降低裂纹倾向。如果在焊接热循环作用下,8/5继续增加时低碳调制钢热影响区易发生脆化,主要缘于在中等冷却速度下热影响区形成M-A组元,而M-A组元实质上成为潜在的裂纹源,反而增大了冷裂纹倾向。冷却时间8/5对M-A组元数量的影响如图5所示。可见M-A组元一般只在一定的冷却速度时形成,调整工艺参数可以控制热影响区M-A组元的形成[2]。

图5 冷却时间t8/5对M-A组元数量的影响

根据有关资料中HQ80C钢焊接连续冷却转变图(SHCCT),及8/5或焊接热输入对HQ80C热影响区粗晶区的硬度和组织成分的影响,HG785D钢焊接连续冷却组织的工艺参数可参照HQ80C选取。对于4~6mm厚的HG785D钢板封闭结构件塞焊可采取较低的热输入,合理控制焊接电流、电弧电压和焊接环境温度,使其焊接热影响区的冷却速度保持在最佳8/5,可有效地防止冷裂纹的产生。

4 结束语

通过对焊接工艺参数的优化,结合HG785D板弧形封闭结构及母材规格、焊缝形式,取消了盲目依靠焊前预热防止冷裂纹的操作方法,不但提高了生产效率,降低了能耗,而且塞焊缝成形美观,合格率达到100%,有效地解决了产品生产难题。

1 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社,2001

2 李亚江. 焊接冶金学——材料焊接性[M]. 北京:机械工业出版社,2006

Analysis of Plug Welding Procedure of HG785D High Strength Plate Closed Structure and Surface Crack

Huang Ruzhe Zhang Ruikai Pan Fuman Wu Zengrong Wang Qinwei Bai Zhigang Han Yufang

(Shanxi Aerospace Qinghua Equipment Co., Ltd., Changzhi 046012)

Considering the surface cracks of plug weld of HG785D high strength plate closed structure, plug welding is adopted in the mixed gas (80%Ar+20%CO2) shielded welding. A reasonable welding procedure is obtained by adjusting the key parameters for controlling weld forming and welding quality such as the welding current, the arc voltage, and the temperature of the welding environment. Finally, the problem of crack on the surface of plug weld is sovled.

HG785D steel plate;plug weld;welding;crack

黄汝哲(1986),工程师,焊接专业;研究方向:黑色金属焊接技术与工艺性能研究。

2018-06-20