基于Deform-3D的螺旋挤压与扭转挤压模拟对比分析

2018-08-31

南京理工大学机械工程学院 南京 210094

1 研究背景

大塑性变形具有强大的晶粒细化能力,可使多晶材料的内部组织细化至亚微米级甚至纳米级,成为超细晶材料[1]。超细晶材料因自身独特的微观组织结构而具有高强度、高硬度和耐磨性,同时具有良好的塑性和韧性。这些性能使超细晶材料在航空、宇航、军工及轨道交通工具等领域的应用日益广泛。大塑性变形是制备超细晶材料的有效技术,设计新型大塑性变形工艺一直是各国材料工程研究的热点,也是国际材料领域竞争最激烈的课题之一[2]。

超细晶材料制备中常见的大塑性变形工艺是等径角挤压工艺和高压扭转挤压工艺。等径角挤压工艺受加工棒料尺寸的限制,且在经受剧烈剪切变形时棒料表面结构经常受损,甚至出现断裂。加之挤压过程中温升与耗能较大,材料利用率及生产效率都相对较低,等径角挤压工艺的产业化没有明显优势[3-4]。高压扭转挤压工艺需要借助扭转装置提供扭转动力,在设备设计及设备操作上很烦琐,并且经过查阅文献及多次试验分析后发现,高压扭转挤压工艺得到的产品,其性能尚未达到理想的效果[5-6]。

针对上述不足,为探索大塑性变形技术挤压工艺产业化应用的可能性,笔者设计了螺旋挤压工艺。螺旋挤压工艺是一种新型的大塑性变形技术挤压工艺,改进了传统挤压模,采用了特别设计的螺旋滑道,在挤压的同时引入特殊的扭转应变,并且模具不需要扭转。应用Deform-3D有限元软件对螺旋挤压工艺与扭转挤压工艺的成形过程进行对比分析,得出螺旋挤压的优缺点,为后续的研究和发展提供参考。

2 有限元分析模型

2.1 建模

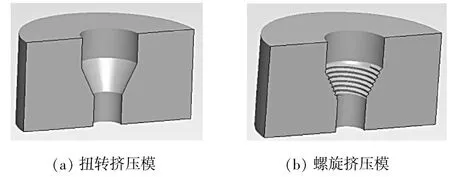

笔者分析的挤压模有两种,如图1所示。扭转挤压模是传统的挤压模,能够扭转。螺旋挤压模是将传统挤压模的成形斜面改为螺旋形。

▲图1 挤压模

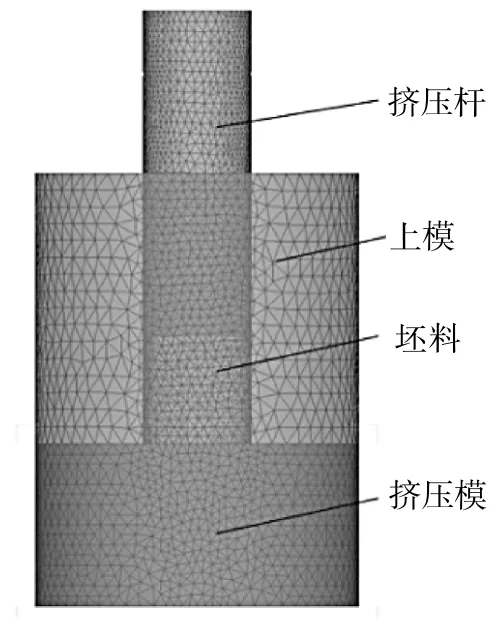

螺旋滑道总高度为10 mm,导程为4 mm,下圆直径为10 mm,上圆直径为20 mm,共有3条相同的滑道。由于Deform-3D不具备三维建模功能,因此需要通过Pro/E三维软件建模,转换为.stl格式,再导入Deform-3D进行模拟求解。所建立的有限元分析模型如图2所示,坯料定义为塑性体,挤压杆、上模和挤压模定义为刚性体,由于需要计算温度和磨损,因此对所有零件进行网格划分。

2.2 参数设置

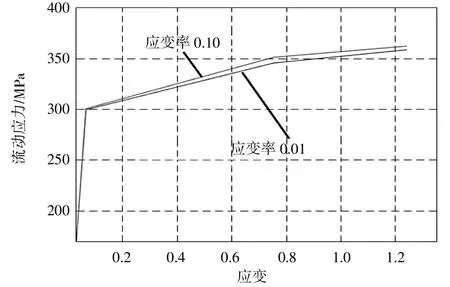

模拟采用的坯料为经过退火处理的T2纯铜,坯料尺寸为φ20 mm×30 mm,挤压模出口直径为 10 mm。坯料在应变率为0.1和0.01两种情况下的流动应力应变变化如图3所示。挤压杆的挤压速度为5 mm/s,整个挤压过程时长为6 s。对于扭转挤压而言,其扭转量应当与螺旋挤压螺旋滑道总高度相对应,整个扭转挤压过程的扭转量为15.71 rad,即扭转挤压中模具的扭转速度ω=15.71/6=2.62 rad/s。研究塑性变形过程,一般有两种摩擦模型,一种是剪切摩擦模型,另一种是库伦摩擦模型。库伦摩擦模型一般适用于正压力不太大、变形量比较小的情况,对于螺旋挤压和扭转挤压而言,由于变形量很大,因此采用剪切摩擦模型。设摩擦因数为0.4[7],所有部件初始温度设为常温 20℃,热传导系数为 11 W/(m·K)。

▲图2 有限元分析模型

▲图3 T2纯铜流动应力应变曲线

3 模拟结果

3.1 挤压杆载荷

将由Deform-3D模拟完成的两种挤压工艺成形过程中挤压杆的载荷行程数据导入MATLAB软件,生成挤压杆载荷行程曲线,如图4所示。

▲图4 挤压杆载荷行程曲线

由图4可以看出,挤压杆载荷变化可以分为3个阶段:急速上升期、平衡期和消减期。急速上升期坯料逐渐充满挤压模的变形斜道(螺旋滑道),摩擦力和挤压变形抗力急剧增大。平衡期坯料末端在挤压模的定径入口和出口处,摩擦力和挤压变形抗力达到一个平衡状态。消减期坯料慢慢从模具出口挤出,坯料的摩擦力和挤压变形抗力也慢慢减小[8]。

由于两者的内模腔形状基本相似,因此两者的载荷行程曲线变化趋势也很相似。螺旋挤压相比扭转挤压,其整体挤压杆载荷较大,不过变化程度不是很大。可见如果挤压杆载荷在可承受的范围内,是可以选择螺旋挤压工艺的。

3.2 坯料性能

3.2.1 等效应变

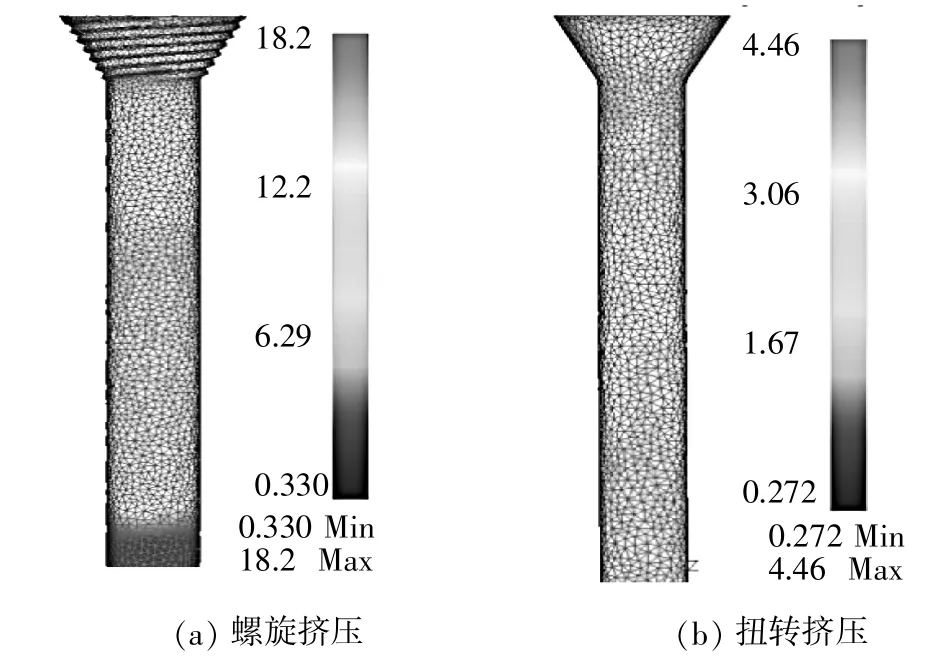

由于成形坯料尺寸较长,并且主要分析部位在挤压模与坯料的接触区,因此截取坯料的上半部分进行分析。应变量的大小直接反映了坯料的变形程度,螺旋挤压和扭转挤压完成后,坯料的等效应变云图,如图5所示。

▲图5 坯料等效应变云图

由图5可知,螺旋挤压过程坯料的等效应变最大值主要在螺旋滑道与定径区的交界处,并且向两端递减,最大等效应变达到18.2%。扭转挤压过程坯料的等效应变最大值主要在模具出口处,并且向两端缓慢递减,最大值为4.5%左右。螺旋挤压的等效应变要比扭转挤压的等效应变大很多,由此可知,使用螺旋挤压工艺可以明显增大坯料的应变量。

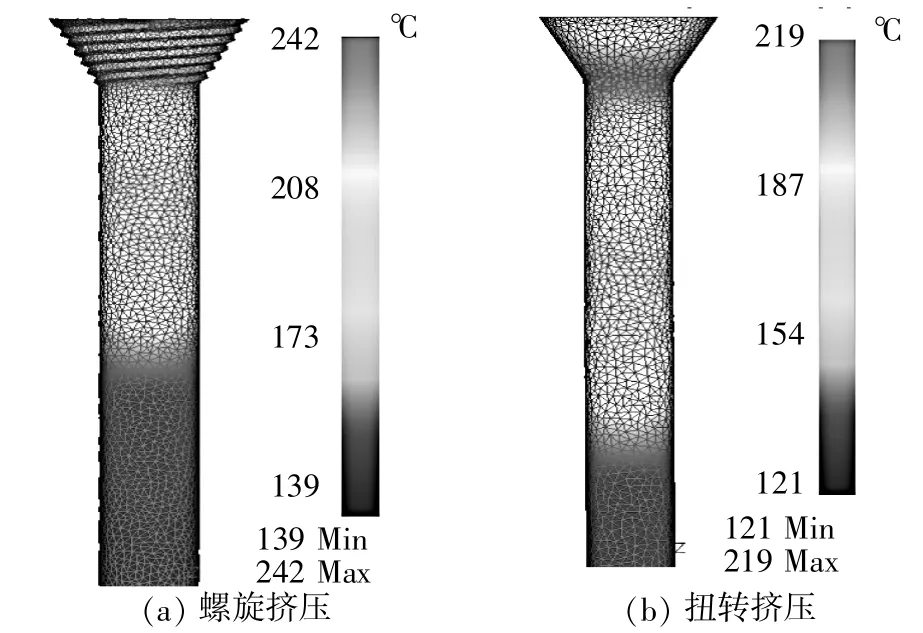

3.2.2 温度场

本次模拟对坯料成形温度有一定要求,温度如果超过材料的再结晶温度,会使坯料发生再结晶,晶粒尺寸增大,强度降低,影响成形效果,可见分析两种挤压工艺成形过程中的温度场十分有必要。T2纯铜在350℃以上时可能会发生再结晶,因此给定变形温度不能超过350℃。

两种挤压工艺成形过程完成后,坯料的温度场如图6所示。螺旋挤压的最大温度分布在螺旋滑道处,最高温度达到240℃左右,沿下端降低。扭转挤压的最高温度为220℃左右,主要分布在挤压模挤压斜面和定径区的交界处,并且沿下端降低。通过对比发现,螺旋挤压中的坯料温度场要比扭转挤压高,但升高的幅度很小,分布也较相似。通过温度场分析确认,可以选择螺旋挤压代替扭转挤压。

▲图6 坯料温度场

4 挤压模分析

4.1 磨损分析

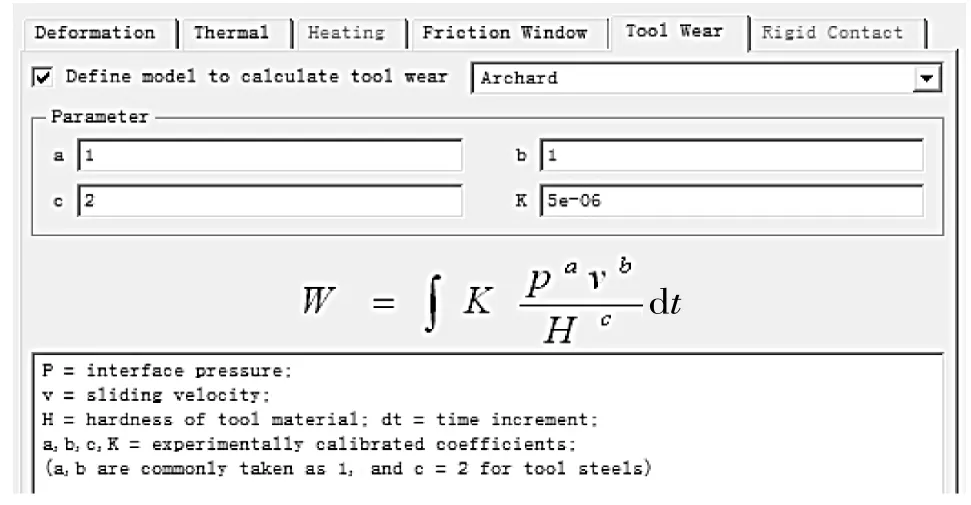

挤压模最常见的失效形式为磨损失效,特别是螺旋挤压,如果螺旋滑道过度磨损,螺旋挤压效果将会大大降低,甚至失效[9]。

如图7所示,在Deform-3D的分析模块中采用Archard磨损模型[10],其中W为磨损深度,p为模具截面压力,v为滑动速度,H为模具材料硬度,t为时间,a、b、c、K为修正因数。对于模具钢而言,一般取a=1,b=1,c=2,H=58。K是与材料性质相关的因数,取K=0.000 002。

▲图7 磨损分析模型

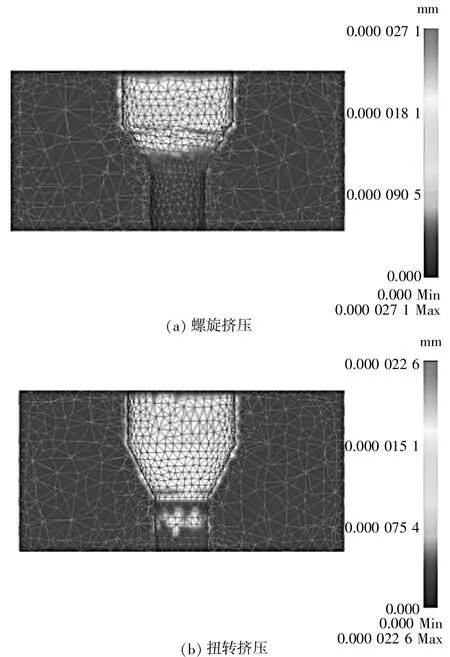

计算得到两种挤压模的磨损情况,如图8所示。螺旋挤压模的磨损主要分布在螺旋滑道上,最大磨损量为0.027 1 μm。扭转挤压模的磨损主要分布在模腔的变形斜面处,在变形斜面与定径入口处最为严重,最大磨损量为 0.022 6 μm。

▲图8 挤压模磨损情况

从上述分析可知,螺旋挤压模与传统挤压模的磨损量差别不大,因此,不会因为改用螺旋滑道而使挤压模过度磨损。

4.2 应力分析

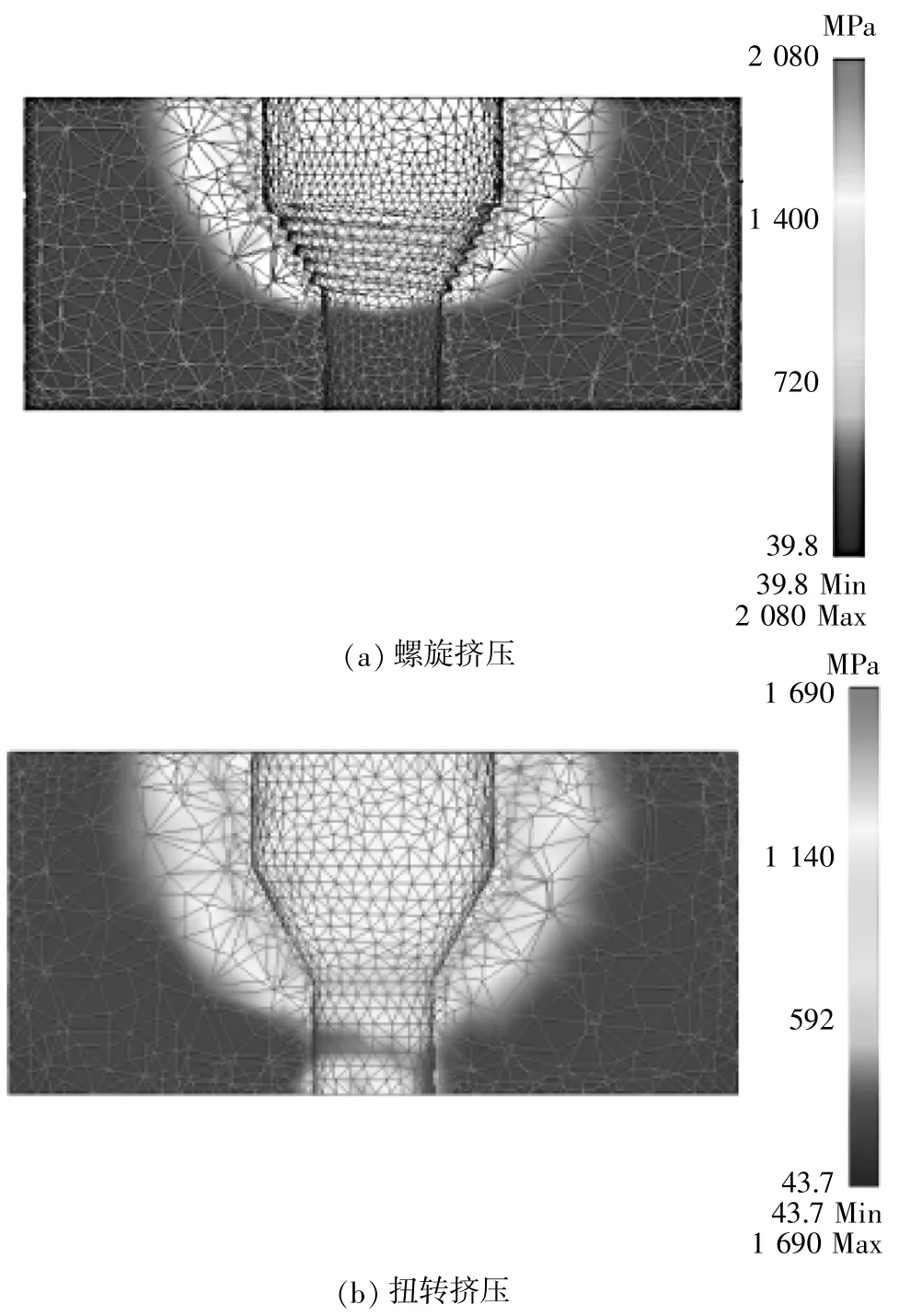

对两种挤压工艺成形过程中的最大挤压杆载荷,也即挤压模的最大受力时刻进行应力分析。通过提取坯料对挤压模的反作用力,对挤压模的边界条件进行设置,计算挤压模的应力大小及分布,得到两种挤压模的应力云图如图9所示。

▲图9 挤压模应力云图

螺旋挤压模的应力分布主要在螺旋斜面与模腔的相交处及以上部分,最大等效应力达到2 080 MPa。扭转挤压模的应力分布主要在挤压斜面及其以上部分,最大等效应力为1 690 MPa。相比扭转挤压,螺旋挤压模的应力更大,但是增大的幅度不是很大,在应力允许的情况下,可以选择螺旋挤压工艺来增大坯料的应变量。

5 结论

通过数值模拟,对比分析了T2纯铜在螺旋挤压工艺和扭转挤压工艺成形过程中坯料和挤压模的性能参数,结论如下:

(1)螺旋挤压相比扭转挤压,挤压杆的载荷、坯料的温度场、挤压模的应力和磨损小幅升高;

(2)螺旋挤压相比与扭转挤压,坯料的等效应变明显增大,应变增大后能够细化晶粒,提高坯料的性能;

(3)螺旋挤压相比较扭转挤压,不需要设计扭转装置,设计方便,操作简单。

综上所述,在温度、挤压杆载荷和挤压模磨损条件允许的情况下,选用螺旋挤压工艺能明显增大坯料的应变量,提高制品的强度和硬度。