砂轮廓形原位视觉检测方法与试验研究*

2018-08-31

上海交通大学机械与动力工程学院 上海 200240

1 研究背景

砂轮廓形检测广泛应用于砂轮轮廓修形精度测量、砂轮磨损检测等场合,因此,研究砂轮廓形的快速原位检测方法具有重要意义。随着制造业的发展,精密轮廓磨削的应用越来越多,主要采用具有特定廓形的砂轮来实现轮廓曲线的点磨削。由于砂轮的轮廓修形精度和磨损会影响零件的轮廓加工精度,因此需要在磨削过程中对砂轮廓形进行检测,进而提高检测的精度和速度。

目前,砂轮廓形和磨损检测主要分为离线检测和原位检测两种。离线检测有复印法[1]和离线三坐标检测法,测量效率均较低,并会造成砂轮的重复安装定位误差。原位检测方法多以检测砂轮磨损为目标,并以间接法为主。

国内外学者对此作了相关研究。文献[2]通过声频信号传感器采集磨削周期信号,监测砂轮的磨损状态。文献[3]基于小波包变换的能量百分比法,对砂轮磨损的特征信号进行了分析和提取。日本东北大学和我国湖南大学合作研发了一种砂轮廓形原位检测装置[4],通过旋转回转台来扫描砂轮廓形截面,但昂贵的高精度回转台和位移传感器限制了这一技术的推广。文献[5]设计了基于计算机视觉的检测系统,应用图像拼接算法和基于数学形态学及策尼克矩的边缘检测算法,通过检测被加工件的实际轮廓评价砂轮轮廓。

直接法原位测量的研究则较少。袁勃等[6]基于激光三角测量原理,利用一维激光位移传感器搭建平台测量砂轮的轮廓,并通过激光修整砂轮试验验证轮廓测量的结果,这对测量平台的运动精度要求很高。文献[7]设计了测量砂轮廓形的视觉检测系统,同时提出一种了砂轮廓形精度的评价方法。

基于曲线磨削,利用机器视觉技术,在前期研究的基础上[8-10],笔者提出了一种改进的砂轮廓形直接原位检测方法,并进行了试验研究,可以有效保证检测的精度和效率。

2 砂轮廓形视觉检测系统的设计原理

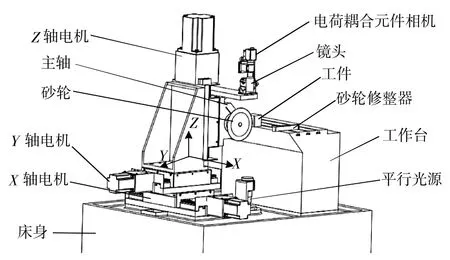

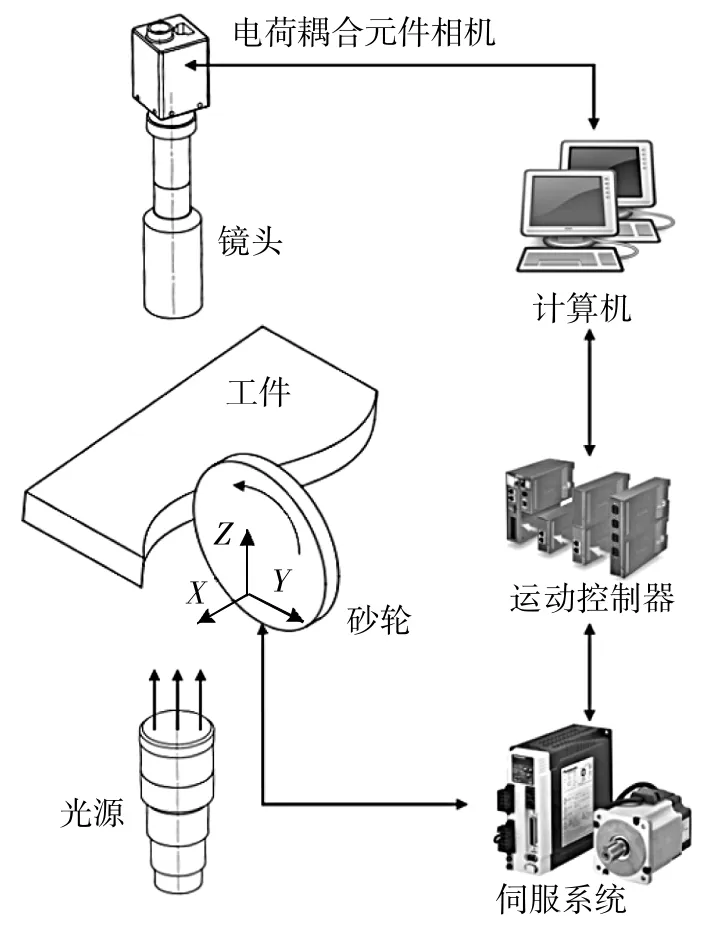

基于曲线磨削,所设计的砂轮廓形原位视觉检测系统结构如图1所示,系统原理如图2所示。计算机发送指令至运动控制器,驱动伺服系统使砂轮运动到电荷耦合元件相机的视野中心,并位于成像景深范围内。再通过由电荷耦合元件相机、镜头、光源组成的视觉系统获得砂轮刀尖轮廓图像,并反馈至计算机进行图像处理。

▲图1 砂轮廓形原位视觉检测系统结构

3 试验研究

3.1 试验设计

试验所采用的砂轮廓形原位视觉检测系统组件如下:① 500万像素电荷耦合元件相机;② 景深为 5 mm、物距为150 mm的物方远心镜头;③ 蓝色发光二极管平行点光源,照明方法为平行背光。使用标准图像标定板对检测系统进行标定,标定板的精度误差为±1 μm,像元长度标定结果为 3.49 μm。

▲图2 砂轮廓形原位视觉检测系统原理

3.2 测量方法

曲线磨削用的砂轮刀尖轮廓曲线如图3所示,其中L1、L2为砂轮的两个斜边,半径为R,圆心为O,对应的圆心角为α。刀尖圆弧两端分别与斜边相切,整个轮廓相对于中心线L对称。测量得到砂轮轮廓图像后,通过图像处理算法获取砂轮轮廓边缘像素点,再通过算法拟合得到实际的砂轮轮廓曲线,进而计算轮廓参数。选取刀尖圆弧半径、刀尖圆弧中心位置、刀尖圆弧对应的圆心角、刀尖圆弧的圆度误差共四个参数作为砂轮廓形精度的评价指标。

3.3 试验结果和分析

试验中选取砂轮刀尖圆弧半径的理论值为2.17 mm,圆心角的理论值为 90°。测量时,砂轮每旋转 45°,基于图像处理算法[5]对砂轮的截面轮廓参数进行一次测量,并计算不同截面刀尖圆弧参数的平均值和极差,具体结果见表1。

▲图3 砂轮刀尖轮廓曲线

表1 试验结果

分析表1中数据,各周向截面的数据具有高度一致性,这主要是因为砂轮修整和砂轮工作采用一次安装方法,没有重复定位误差,消除了主轴精度对砂轮不同周向截面廓形的影响,保证了不同截面廓形的一致性。因此,采用这种砂轮原位修整和原位测量方法,可以通过单个截面的轮廓参数来反映砂轮的包络轮廓廓形。

4 检测系统的精度评定

4.1 评定方法

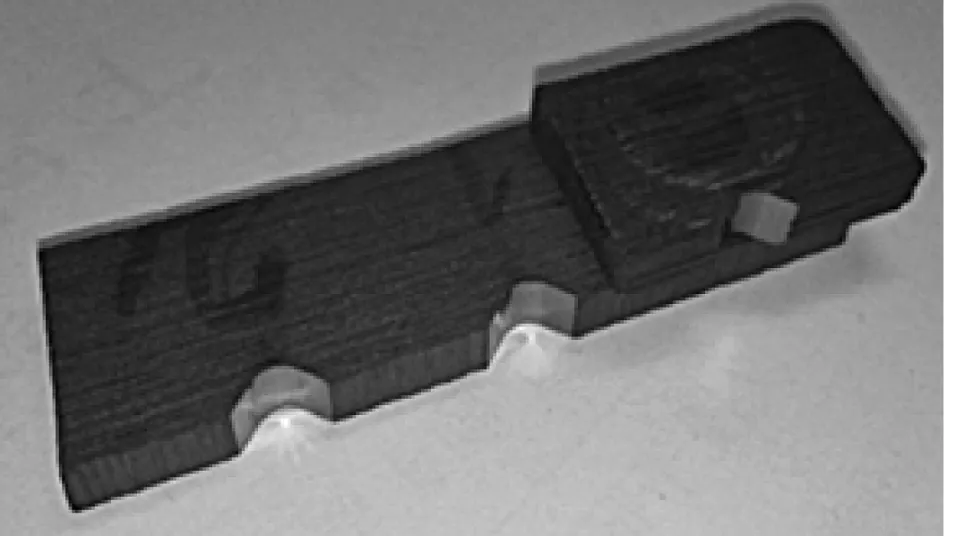

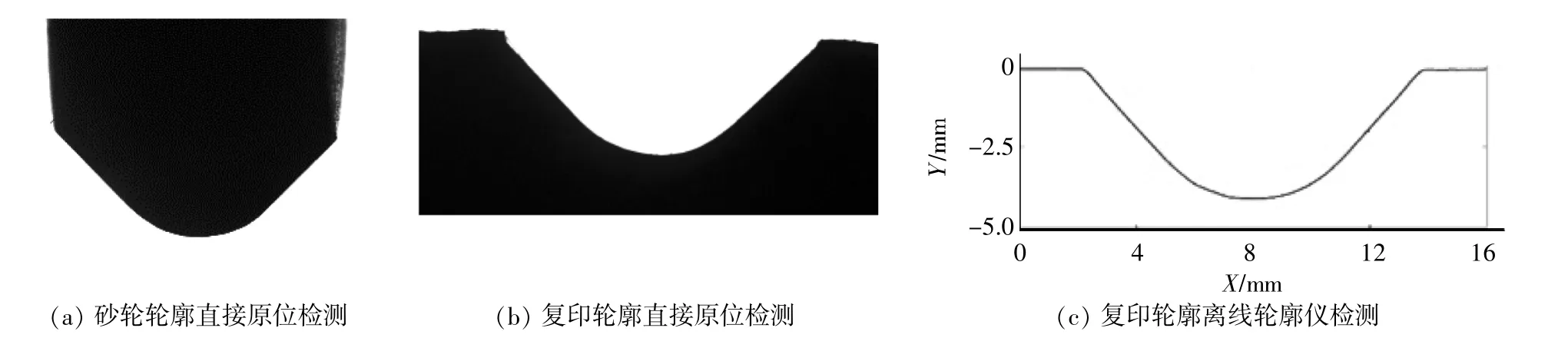

为验证砂轮廓形原位视觉检测系统的精度,采用样板复印法将砂轮廓形复印到样板上,对样板轮廓进行测量。样板复印法的基本原理是,将样板固定在工作台上,在样板上复印出砂轮的刀尖轮廓。对获得的复印轮廓采用原位视觉和离线精密轮廓仪两种方法检测,进而比较砂轮廓形的直接原位检测、复印廓形的直接原位检测和复印廓形的离线轮廓仪检测三种方法的结果,评定各检测方法的精度。试验中,选取厚度为5 mm的碳纤维板作为复印样板,图4所示为样板复印轮廓。

▲图4 样板复印轮廓

4.2 复印轮廓检测

(1)复印轮廓的直接原位检测。在通过样板复印法获得复印轮廓后,直接将复印轮廓移动到电荷耦合元件相机的拍摄范围内,通过原位视觉检测系统获得清晰的复印轮廓图像,对轮廓分析提取,进而获得样板上砂轮刀尖复印轮廓的廓形参数。

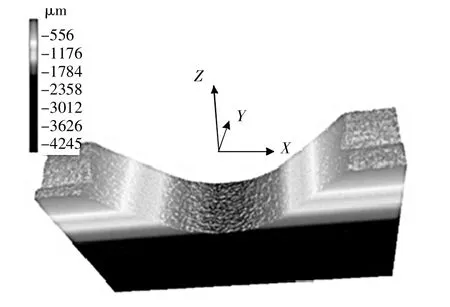

(2)复印轮廓的离线轮廓仪检测。使用三维表面光学轮廓仪对样板复印轮廓进行检测,传感器在X轴、Y轴方向上以2 μm的步长扫描,检测每个扫描点的Z轴方向距离,获得轮廓面上各点的坐标信息。复印轮廓的检测点云图如图5所示。选取样板厚度中心上下各1 mm宽度的轮廓坐标求平均值,作为样板上复印轮廓的坐标值。根据笔者提出的图像处理算法,可获得砂轮刀尖复印轮廓的廓形参数。

▲图5 复印轮廓检测点云图

4.3 检测结果评定

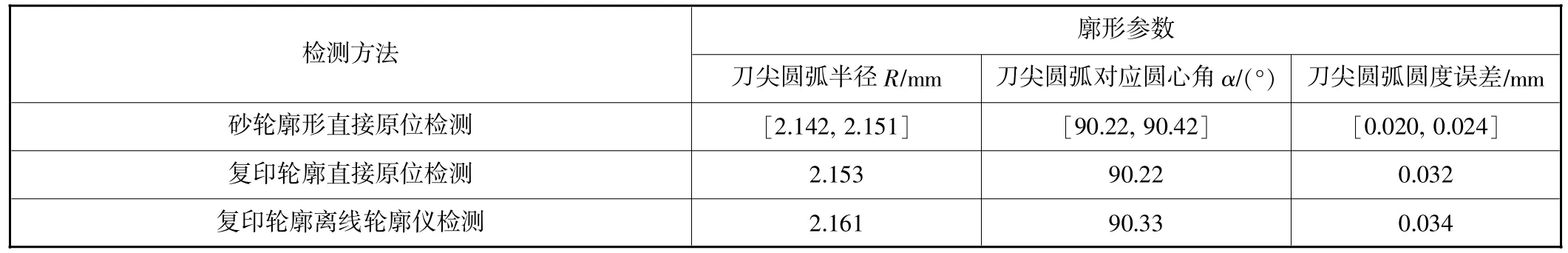

砂轮轮廓直接原位检测、复印轮廓的直接原位检测和复印轮廓的离线轮廓仪检测三种方法的检测结果如图6所示。由于在离线轮廓仪检测方法中检测坐标系发生改变,获得的刀尖圆弧中心位置坐标也相应发生了变化,无法再以该参数作为评价指标,因此仅选取刀尖圆弧半径、刀尖圆弧对应的圆心角和刀尖圆弧的圆度误差三个参数进行评价,计算获得的砂轮廓形参数见表 2。

比较复印轮廓直接原位检测与复印轮廓离线轮廓仪检测的结果,刀尖圆弧半径的相对误差为0.37%,刀尖圆弧对应圆心角的相对误差为0.12%,刀尖圆弧圆度误差的绝对误差为2 μm,两种检测方法获得的结果具有很高的一致性,说明原位视觉检测系统精度高,能满足实际检测要求。

表2 砂轮廓形参数

▲图6 检测结果

比较砂轮廓形直接原位检测与复印轮廓直接原位检测的结果,刀尖圆弧半径的相对误差在0.09%~0.51%之间,刀尖圆弧对应圆心角的相对误差在0~0.22%之间,刀尖圆弧圆度误差的绝对误差在0.008~0.012 mm之间,两种检测方法获得的结果具有很好的一致性,说明基于周向任意截面轮廓,采用直接原位视觉检测,可以替代轮廓复印法,获得与复印轮廓检测一致的效果。

5 结论

笔者提出的砂轮廓形原位视觉检测方法,能够实现曲线磨削中砂轮廓形的直接原位检测。采用砂轮原位修整和检测一次定位的方法,可以实现用单个截面的轮廓测量参数来反映砂轮的包络轮廓廓形,在保证检测精度的同时提高检测效率。试验结果表明,这一方法能有效保证砂轮廓形检测的精度和效率,可应用于曲线磨削中砂轮廓形的原位检测,并能推广至其它干式磨削场合。